基于极小曲面的互穿网络结构石墨/Al2 O3陶瓷复合材料的制备

叶喜葱 熊金艳 林咸参 欧阳宾 潘 文 何恩义 吴海华

(1.三峡大学 石墨增材制造宜昌市重点实验室,湖北 宜昌 443002;2.三峡大学 机械与动力学院,湖北 宜昌 443002)

陶瓷材料具有较高的硬度、具备绝缘性质[1],石墨陶瓷导电复合材料是一种具有耐磨耐腐蚀且导电的陶瓷基功能材料[2].石墨/陶瓷复合材料不仅具有陶瓷基体的高强度特性[3]和化学稳定性[4]等优点,还具有石墨的导电性[5]、质轻价廉以及环境友好等优点,在超高温、强腐蚀等特殊工况下具有广泛的应用前景.传统的制备方法是将石墨粉末添加到陶瓷基体中,通过烧结等工艺使石墨粉均匀分布在陶瓷基体上,形成导电通路.例如段曦东等[6]将陶瓷和石墨粉料混合,然后压制成型并烧结制得复合导电陶瓷.然而,为了获得更高导电率复合材料,需加入大量的石墨,使石墨之间形成导电通路,但这也降低了石墨/陶瓷复合材料的力学性能,导致导电性能和力学性能难以匹配.

互穿相复合材料(IPC)是由两个或多个相组成的一类复合物,其基质和增强相是拓扑连续的并形成各自的三维连续网络.相比于传统方法制备的复合材料,IPC中两相的网络互穿结构能够保证各组成相充分发挥其性能优势,进而使复合材料获得最佳的综合性能[7-8].IPC性能在很大程度上取决于组成相的含量比及复合组成相的空间分布,如孔隙率、周期性和拓扑结构[9-10].本文研究制备一种基于三周期极小曲面(TPMS)结构的石墨/Al2O3陶瓷IPC.其中,具有TPMS结构的石墨为连续石墨相,可以改进导电性能,而陶瓷相可以保证力学性能.TPMS是具有零平均曲率的曲面,TPMS结构的孔与孔之间相互连通,能避免集中应力[11-12],其孔隙率及孔的大小形状可控等优点吸引了不同领域研究人员的注意力.例如,杨辉等[13]使用TPMS 设计组织支架,分析和研究了TPMS的机构特征、单元的拓扑连通规律,并应用距离场设计TPMS拓扑连通的人工单元结构,得到的支架结构具有更高孔隙率;Zheng Xiaoyang等[14]根据数值模拟和计算模拟,并基于单轴压缩实验,得出:多孔结构的力学性能由其拓扑结构决定,P曲面结构具有较高的拉伸刚度和强度.

因此,本文结合课题组前期研究发现[15-19],采用选择性激光烧结技术,以天然鳞片石墨作为粉体、酚醛树脂作为黏接剂,制备TPMS结构石墨骨架,实现导电石墨的含量及石墨骨架结构的精确控制,并对石墨骨架进行浸渍、碳化等后处理,提高石墨骨架的强度和导电性,进而提高复合材料强度、导电性.最后结合陶瓷凝胶注模成型工艺成功制备基于Gyroid极小曲面互穿网络结构石墨/Al2O3陶瓷复合材料,并对其导电率、压缩强度进行相应的研究,可为后续石墨/陶瓷复合材料的导电性能和力学性能的匹配研究提供理论依据和实践指导.

1 实 验

制备的工艺路线图如图1所示.

图1 复合材料制备工艺路线

图1中:(1)设计石墨骨架结构;(2)将文件导入选择性激光烧结成型机打印;(3)二次固化、浸渍酚醛树脂、高温碳化;(4)浸渍硅溶胶后高温烧结;(5)将陶瓷浆料与石墨骨架复合,除气、固化、冻干干燥胚体;(6)烧结即可制得石墨/Al2O3陶瓷复合材料.包括:①将有机单体和交联剂加入去离子水中,制成预混液;②加入分散剂,氨水调节PH;③加入陶瓷粉料;④加入引发剂和催化剂,制得氧化铝陶瓷浆料.

1.1 极小曲面结构石墨骨架的设计

本文所采取的极小曲面结构是Gyroid,由以下隐式方程定义[20-21]:

式中:X=2πLx,Y=2πLy,Z=2πLz;L是极小曲面的周期;C为极小曲面的曲率,-1≤C≤1.

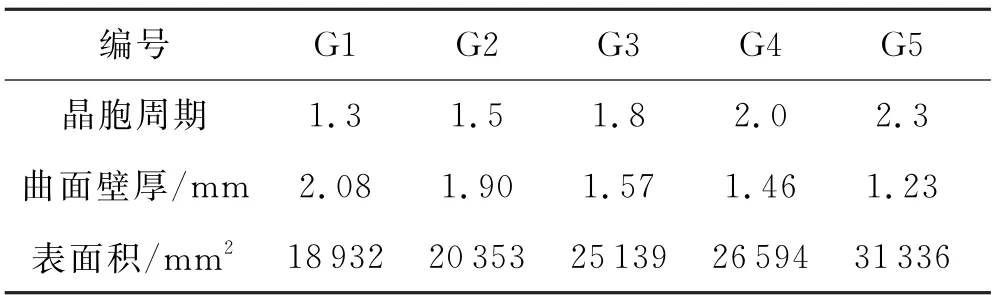

根据Gyroid的隐式方程,采用Matlab软件编程快速生成TPMS曲面结构(如图1(1)所示),形成片状网络结构.由于曲面片层厚度和曲面周期是控制石墨骨架结构的主要参数[15],在石墨质量分数为6.85%、骨架尺寸为45 mm×45 mm×45 mm 的前提下,考虑到打印机打印精度、打印模型结构的完整性以及打印完成后能否进行后处理,本文利用Matlab和3DMax软件设计了从G1到G5共5种变化参数的石墨骨架结构,具体参数见表1.

表1 不同石墨分布的复合材料

1.2 极小曲面结构石墨骨架的制备

将天然鳞片石墨粉末(150~270目)、热固性酚醛树脂粉末(200目)、高纯硅粉(200目)按45∶30∶25的比例加入GQM 型干磨球磨机中,45 r/min球磨5 h;待粉末混合均匀后取出,在打印机中铺平粉末.将骨架模型导入HKS500型选择性激光烧结成型机打印软件中,设置打印参数为:分层厚度0.1 mm、激光功率20 W、扫描速度1500 mm/s、轮廓功率6 W、轮廓扫描速度800 mm/s,预热温度40℃,开始打印.

1.3 石墨骨架的后处理

选择性激光烧结快速成型的石墨骨架内部疏松多孔[22],机械性能较差,因此本文采用了一系列后处理工艺.首先进行二次固化:将素坯放入202-0S型台式干燥箱中,由室温升到90、120、150℃,分别保温15 min,再升到180℃,保温60 min后随炉冷却.然后浸渍液态酚醛树脂:将二次固化后的素坯浸入酚醛树脂溶液(质量分数60%)中,置于真空压力浸渍机中浸渍5 min,取出清理并在干燥箱中70℃烘干24 h;再进行碳化:将干燥后的石墨骨架放入NTG-THL-50W 型真空碳化炉,抽真空度至100 Pa以下,在氩气保护下,升温至300℃,升温速度为60℃/h,然后升温至600℃,速度为30℃/h,最后以50℃/h升温至800℃,保温1 h,随炉冷却并取出;最后高温烧结:将碳化后的试样真空浸渍硅溶液(质量分数25%)5 min后烘干,在NTG-THL-50W 型真空碳化炉中以180℃/h直接升温至1 500℃进行烧结,保温4~5 h后随炉冷却.后处理之后的石墨骨架如图1(c)所示.

1.4 陶瓷浆料的制备

将有机单体丙烯酰胺(AM)、交联剂N,N'-亚甲基双丙烯酰胺(MBAM)和去离子水,按照质量比20∶1∶100混合,搅拌溶解后制成预混液;在配制好的预混液中加入质量分数1.2%(基于陶瓷粉末)分散剂聚丙烯酸钠(PAMA)、40%浓度的氨水调节p H为9后分3次加入陶瓷粉料搅拌2 h,制得固相体积分数56%的陶瓷浆料.其中,陶瓷粉料由Al2O3粉(工业纯),质量分数4%(基于陶瓷粉末)TiO2粉和质量分数2.4%(基于陶瓷粉末)Cu O 粉混合制备,TiO2与Cu O 作为烧结助剂.然后加入质量分数1.4%引发剂过硫酸铵(APS)和质量分数0.6%催化剂四甲基乙二胺(TEMED)(基于预混液),制得高固相含量且具有优异流动性能的氧化铝陶瓷浆料.

1.5 复合材料的复合及烧结工艺

将得到的氧化铝浆料浇注到置有石墨骨架的模具内进行固化反应,然后放置真空中去除气泡.待完全固化后,置于真空冷冻干燥机在-80℃下真空干燥12 h(真空冷冻干燥机在-80℃下预冻4 h).最后将干燥试样置于NTG-THL-50W 型真空碳化炉中烧结,先抽真空度至100 Pa以下,升温至200℃,速度为3℃/min,保温10 min,再升温至1 000℃,升温速度为5℃/min(在750℃时充入纯度为99%的氮气),保温20 min,最后以2℃/min的速度升温到1500℃,保温1 h后,得到所需的基于极小曲面结构石墨/Al2O3陶瓷导电复合材料.

1.6 性能表征

阿基米德排水法测量石墨骨架的密度;采用三点弯曲法测试石墨骨架抗弯强度,测试仪器为INSTRON3382型电子万能材料试验机,试样的尺寸为80 mm×10 mm×4 mm;采用日本电子JSM-7500F型冷场发射扫描电子显微镜对石墨骨架试样表面或断面的微观组织形貌进行观察和分析;使用TH2512B型直流功率设备分析仪,用两探针方法对石墨骨架和复合材料进行电导率测量;利用万能试验机对复合材料进行压力实验.

2 结果与讨论

2.1 后处理对骨架密度的影响

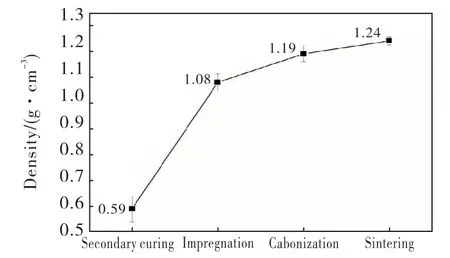

图2为后处理中各个阶段石墨骨架的密度.石墨骨架结构周期为2,曲面片层厚度为1.5 mm,经过后处理,石墨骨架的密度逐渐增加,石墨骨架的密度经后处理后由0.59 g/cm3上升至1.24 g/cm3.

图2 后处理各阶段石墨骨架的密度

图3为素坯以及不同浸渍次数试样微观形貌图.图3(a)石墨骨架疏松多孔,鳞片石墨之间连接情况差,经浸渍树脂溶液固化后,由图3(b)观察到,石墨骨架内部孔洞因为酚醛树脂的填充明显减少,因此浸渍之后石墨骨架的密度明显增大.图3(c)通过SEM在更高的倍数下可以观察到当浸渍3次酚醛树脂溶固化后,固化树脂形成网状结构,且逐渐形成一整个面,经浸渍固化的石墨结构内部孔洞被酚醛树脂填充并连接成一个整体,促进了多孔石墨骨架致密化.

图3 素坯以及不同浸渍次数试样微观形貌图

碳化时,酚醛树脂热解转化成网状玻璃碳,同时发生化学反应,导致试样的质量稍减轻,在这个过程中存在3%左右的体积收缩,最终结果是碳化后石墨骨架的密度上升;浸渍硅溶胶,经高温烧结后,玻璃碳与高纯硅粉以及二氧化硅反应生成碳化硅填充石墨骨架孔隙,如图4所示,可以看到碳化硅物质生成,这使得骨架更加致密,最终导致试样密度增加.

图4 高温烧结后试样XRD 图

2.2 后处理对骨架抗弯强度和导电性能的影响

图5为后处理过程中石墨骨架的抗弯强度变化,碳化后石墨骨架抗弯强度由21.22 MPa 减小到13.21 MPa,经过浸渍硅溶胶并高温烧结后又上升至20.34 MPa.图6为经后处理的石墨骨架导电率,经过后处理后试样的电学性能大幅度改善,由0.0125 S/cm 提升至183.80 S/cm.

图5 后处理石墨骨架抗弯强度

图6 后处理石墨骨架电导率

石墨骨架经二次固化,内部的孔隙虽减少,但是鳞片石墨仍是由少量酚醛树脂黏接成型.而树脂电阻大,因此骨架内部仅由零散的天然鳞片石墨接触导电[23],导电通路较差,故仅经过二次固化的石墨骨架电学性能较差,仅为0.012 5 S·cm-1;碳化后,酚醛树脂部分转变为玻璃碳,其黏接强度低于酚醛树脂,导致石墨骨架内部鳞片石墨的黏接强度下降,因此试样抗弯强度下降,但是玻璃碳导电性较好,使得骨架的导电性能有所提升[18];高温烧结后,玻璃碳与硅反应生成碳化硅颗粒和碳化硅晶须[24],填充了石墨骨架内部孔隙,使骨架结构更致密,改善了石墨骨架的力学性能,且高温使玻璃碳原子石墨化,改善了电学性能,达到了183.80 S·cm-1.

2.3 复合材料的抗压强度

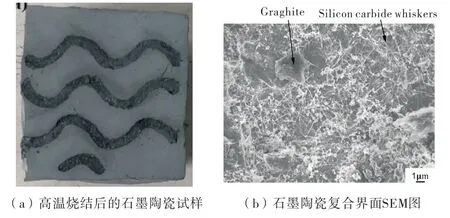

图7(a)是高温烧结后的石墨陶瓷试样,宏观界面上没有明显的分离缺陷;图7(b)为石墨陶瓷复合材料经过高温烧结后的界面微观形貌图,可以观察到,石墨陶瓷界面结合良好且在界面处存在碳化硅晶须.

图7 高温烧结后石墨微观形貌图

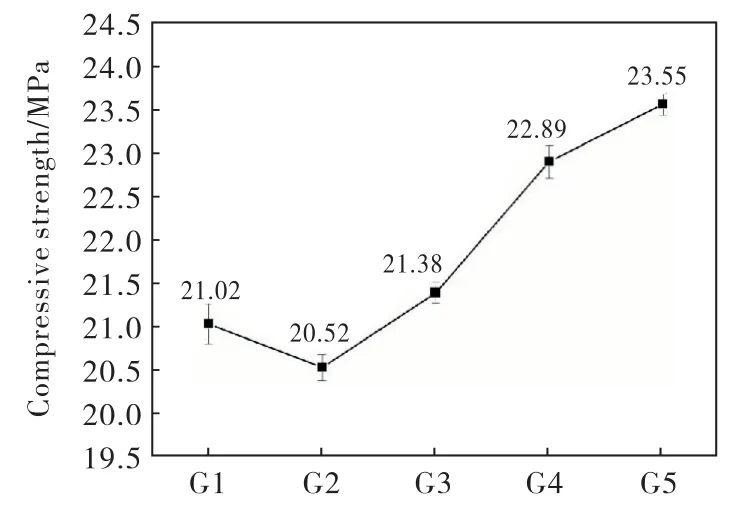

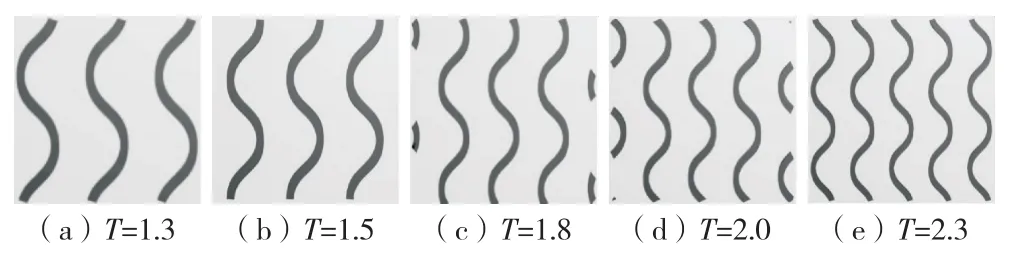

不同结构周期石墨陶瓷复合材料的抗压强度直方图如图8所示.从图8可观察到,当石墨骨架周期为1.3时比周期为1.5的复合材料抗压强度略大,其原因可能有以下两点:①观察发现两者强度相差略小,可能是实验测量误差导致;②从结构上看,由图9(a)、(b)可以看出石墨骨架周期为1.3时,陶瓷结构支撑直径大于周期为1.5时的陶瓷结构,硬质相陶瓷的强度高,因此其复合材料的强度略高于周期为1.5.石墨骨架周期从1.5到2.3,复合材料的抗压强度随着周期增大而增加.这是因为,复合材料的抗压强度受硬质相陶瓷在材料中的弥散程度的影响,随着陶瓷弥散程度的增强而增大.陶瓷的弥散程度受到石墨骨架结构的影响,当极小曲面结构石墨骨架的周期越来越大,陶瓷相的表面积体积比越大,具有反结构的陶瓷在复合材料中的弥散程度越强,导致其在受压时将压力快速地均匀分布在结构的实体材料上,使具有较大周期的复合材料具有更好的承载能力,因此复合材料的抗压强度越强.根据实验结果可以得出,石墨/陶瓷复合材料主要受陶瓷相在复合材料中的弥散程度的影响,极小曲面结构周期增大,陶瓷弥散程度增强,复合材料整体的抗压强度增大.

图8 不同结构周期石墨陶瓷复合材料的抗压强度

图9 具有不同周期的Gyroid结构截面

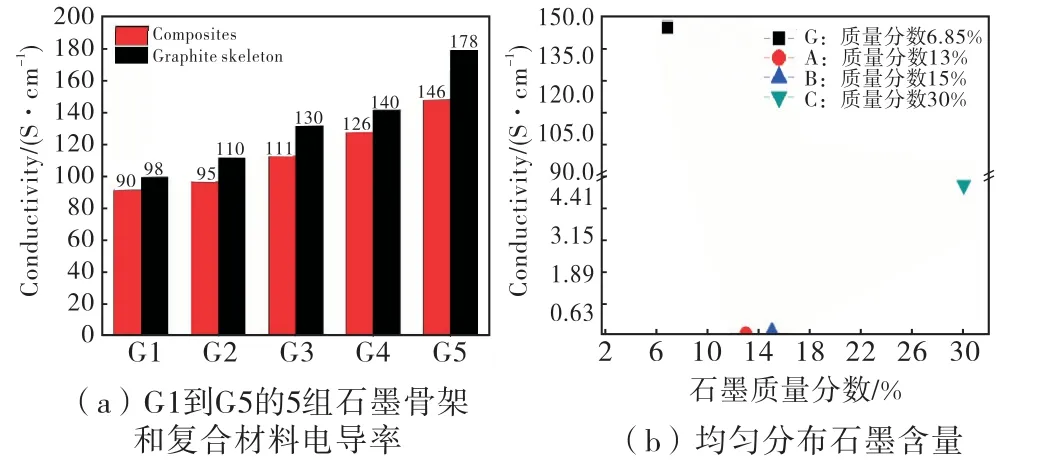

2.4 复合材料的导电性能

当石墨含量一定,随着石墨骨架结构周期的增加,骨架的片层厚度减小,而导电通路增加(如图9所示,黑色部分为石墨相,浅灰色部分为陶瓷相),通路中单位时间电子迁移数增加,复合材料的导电性增强.

图10(a)所示为复合材料的电导率,当石墨质量分数为6.85%时,随着石墨结构周期增大,复合材料的电导率由90 S/cm 上升至146 S/cm.由结果发现,当石墨骨架与陶瓷复合之后,复合材料的电导率相对于石墨骨架而言均有所下降,但是仍然保留了较高的导电性能.石墨骨架结构的构筑起到了关键性作用,通过构筑具有连续网络结构的石墨骨架控制石墨相在复合材料中的分布,能保留石墨骨架自身的导电性能.当两相材料复合之后,由于陶瓷材料不导电,在复合材料中形成界面接触电阻[25],从而阻碍电子的迁移,降低复合后材料整体的电导率.

如图10(b)所示,郑昕等[26]得出石墨质量分数在13%左右时,垂直于电压力方向的电导率约3.2×10-3S/cm,魏炜等[27]制得石墨质量分数在15%时的电导率为0.05 S/cm,李焰等[23]对炭/陶复合材料电热性能研究发现当石墨含量30%时电导率在4.67 S/cm 左右,均远小于本实验得出的结果.因此,通过预先构建多孔石墨骨架控制石墨在复合材料中的分布有利于提升石墨/Al2O3陶瓷导电复合材料的导电性能.

图10 复合材料电导率对比图

3 结论

针对石墨陶瓷复合材料传统制备方法存在着机械性能和电学性能难以兼顾的问题,结合石墨3D 打印技术和陶瓷凝胶注模工艺成功制备基于极小曲面结构的三维石墨/Al2O3陶瓷导电复合材料.通过对石墨结构的设计,实现对复合材料性能的可设计调控,在保证极小曲面结构石墨骨架高导电率的前提下提高石墨复合材料性能.主要结论如下:

1)提出了制备石墨/Al2O3陶瓷导电复合材料的新方法.利用选择性激光烧结技术制备石墨骨架,在石墨含量较少时构筑导电通路;对疏松多孔的石墨骨架进行后处理之后,制得的石墨骨架的密度由0.59 g/cm3提升至1.24 g/cm3,抗弯强度为20.34 MPa、电导率有大幅提升,由0.012 5 S·cm-1增加到183.80 S·cm-1,通过后处理能明显提升石墨骨架导电性能.

2)采用凝胶注模成型工艺,制备高固相低黏度的氧化铝陶瓷浆料,并加入适量的TiO2和Cu O 粉末作烧结助剂,然后将多孔石墨骨架与氧化铝陶瓷浆料进行复合,经冻干和烧结后得到结构完整的石墨/Al2O3陶瓷导电复合材料.

3)制得的石墨质量分数6.85%的复合材料的电导率随石墨骨架结构周期的增加由90 S/cm 上升至146 S/cm.当石墨含量一定时,基于极小曲面结构的石墨/Al2O3陶瓷导电复合材料的导电性和抗压强度均随着石墨骨架的周期增大而增大.