薄膜帆式空间碎片离轨技术进展与应用*

恽卫东,房光强,傅宇蕾,戴华杰,郑琦,王治易,施飞舟

(1.上海宇航系统工程研究所,上海 201108; 2.上海市空间飞行器机构重点实验室,上海 201108)

1 引言

空间碎片是人类航天活动的伴随产物,目前在轨的空间碎片数量超过10亿个,总质量已达几千吨。其中尺度在10cm以上的空间碎片数量已达23000个;尺度在1~10cm的碎片数量约为50万个;尺度在1~10mm的碎片数量约为1亿个;1mm以下的碎片数量数以百亿计[1];空间碎片日益影响空间安全,目前约有超过2/3的空间碎片滞留在近地轨道空间,在轨正常运行航天器仅占到在轨目标数量的6%,而各类空间碎片占40%,故障航天器占26%,无法利用的运载末子级占到18%。近地轨道空间碎片的飞行速度通常在7~8km/s,对在轨正常运行航天器构成极大威胁,它们和航天器的碰撞会直接造成航天器系统故障,甚至导致航天器完全解体或爆炸[2]。

而近年来,小卫星的发展呈现井喷态势,国内外各类巨型星座计划相继提出,如SpaceX公司提出的由42000颗卫星组成的“星链”星座计划,亚马逊公司提出的3200颗卫星组成的“柯伊伯”星座计划等,这些巨型卫星的发展,使得在未来十年间,平均每年发射入轨的小卫星将数以千计[3,4],但由于小卫星普遍寿命短、可靠性低,失效率高,必将进一步加剧空间碎片的严峻形势。各航天大国都认识到空间碎片潜在的威胁,纷纷投入大量的人力、物力、财力进行了大量有关空间碎片减缓的研究工作。

国内外多家单位提出了利用离轨帆技术来减缓空间碎片发展的严峻形势,其基本思想是,利用薄膜结构大展收比的特点,设计收拢状态小巧的离轨装置,安装在卫星外壁板上,在卫星寿命结束后启动,展开大面积薄膜结构,利用低轨稀薄大气阻力,大幅加速卫星轨道衰减,显著缩短航天器轨道滞留时间,留出宝贵的轨道资源。离轨帆技术成本低、技术成熟度高,对不同规格的低轨道类航天器具有很好的适用性,是最易于推广应用的空间碎片减缓技术之一。

2 薄膜帆技术最新研究进展

离轨帆技术,已由预先研究转到了演示验证阶段,国内外多家研究机构都已利用低成本微纳卫星平台,成功实施了薄膜帆飞行试验,为进一步工程化研制和推广应用打下了基础。

2.1 美国“LightSail”薄膜帆飞行试验

2019年7月,美国行星协会的“LightSail-2”成功在轨展开[5],“LightSail”是基于立方星平台的薄膜帆技术研发项目,此前已于2015年5月成功完成首次飞行试验,试验卫星发射到800km轨道高度,展开一个面积约32 m2的正方形帆面,如图1所示,整星质量约为10kg。“LightSail”的发展,成功验证了薄膜帆光压推进和增阻离轨效果。

图1 LightSail-2薄膜帆在轨展开照片Fig.1 On-orbit operation of LightSail-2 membrane sail

2.2 英国“DeorbitSail”薄膜帆飞行试验

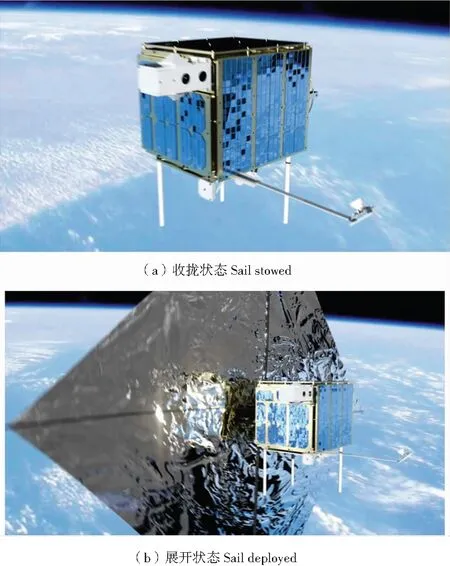

2018年6月,萨里空间中心联合欧洲多家研究机构,在国际空间站成功释放试验卫星,开展“太空碎片移除”系列试验项目[6]。其中,“DeorbitSail”薄膜帆离轨技术试验获得成功,而此前于2015年7月开展的首次飞行试验中,帆面未能成功展开。“DeorbitSail”也是基于立方星平台的薄膜帆技术研发项目,旨在探究利用薄膜帆技术清理太空垃圾的可行性。其产品方案与美国的“LightSail”相似,如图2所示,帆面展开面积略小,为16 m2。

图2 DeorbitSail薄膜帆样机照片Fig.2 Photo of deorbit sail prototype

2.3 波兰“PW-Sat2”薄膜帆飞行试验

2019年1月,波兰“PW-Sat2”薄膜帆成功展开[7]。PW-Sat2薄膜帆由四根弹性杆支撑起正方形薄膜帆面,每根支撑杆采用两根截面C形的片簧组合而成,帆面与支撑杆同步卷绕收拢在约1U的立方星平台内,入轨后,展开面积约4m2的帆面。此次试验成功验证了离轨帆的展开性能和离轨效果,但在轨照片显示,薄膜帆面约25%的面积发生了撕裂破坏,如图3所示。

图3 PW-Sat2离轨帆在轨展开效果图与实拍照片Fig.3 On-orbit operation of PW-Sat2 membrane sail

2.4 国内研究进展

2019年9月,上海宇航系统工程研究所研制的“金牛座”离轨帆发射入轨并成功展开。这是我国第一款面向空间碎片清除商业应用专门设计的低成本标配式离轨帆产品,展开面积约2.25m2,收拢包络φ64mm×43mm,质量0.18kg,适用于1~50kg的微纳星离轨。

该产品是“十三五”期间开发的三款离轨帆产品之一,如图4所示,另两款离轨帆产品分别是适用于50~500kg航天器的25m2离轨帆和适用于500~3000kg航天器的100m2离轨帆。25m2的离轨帆采用电机驱动四根人字形薄壁杆展开正方形薄膜帆面,产品收拢包络为175mm×175mm×155mm,质量约5kg。该产品也通过了地面性能测试与环境摸底试验,具备飞行试验条件;100m2的离轨帆,采用充气自刚化薄壁杆展开金字塔型薄膜帆面,产品收拢包络800mm×800mm×400mm,质量约20kg,该产品完成了地面原理样机研制与测试。

图4 上海宇航系统工程研究所离轨帆产品Fig.4 Photos of deorbit sail prototypes made by Aerospace System Engineering Shanghai

2018年12月,南京理工大学研制的薄膜帆,装载在“淮安号”立方星上发射入轨[8],但此次飞行试验中,未见其薄膜帆展开的报道。该飞行试验采用2U立方星开展基于薄膜帆技术的主动离轨技术研究,整星质量2.475 kg,其薄膜帆质量约为0.3kg,展开面积约为1m2,如图5所示。

图5 “淮安号”立方星离轨帆产品照片及展开效果图Fig.5 Photo of Huai’an CubeSat deorbit sail prototype

2019年4月,天仪研究院立方星“潇湘一号03星”的薄膜增阻离轨结构成功在轨展开[9],该结构位于其立方星两侧的电池翼边缘,展开面积约0.74 m2,如图6所示,旨在验证薄膜展开结构的增阻离轨效果。

图6 “潇湘一号”03星薄膜结构在轨展开照片Fig.6 On-orbit operation of Xiaoxiang 1-03 membrane structure

3 薄膜帆离轨关键技术分析

薄膜帆需要在轨自主展开大面积薄膜面,其折叠收拢状态及展开状态面临复杂的空间环境考验[10];在薄膜帆离轨过程中,为达到理想离轨效果,需要综合考虑低轨大气密度变化、卫星姿态变化等多方面因素;需要突破的关键技术主要包括离轨效能建模与仿真、碰撞风险分析与防护设计、薄膜帆面折叠展开技术以及帆面长寿命设计等。

3.1 离轨效能建模与仿真

离轨帆是通过展开大面积薄膜结构,利用增大的气阻力加速空间碎片离轨,以薄膜帆面法线正对飞行方向为例,单位阻力面积薄膜帆面受到的气阻力计算公式:F=1/2ρ·Cd·V2,其中ρ为当地大气密度;V为轨道运行速度;Cd为阻力系数。影响离轨帆离轨效能的因素主要有:离轨帆帆面的阻力面积、离轨帆的构型、空间碎片的质量、大气密度的变化、空间碎片的姿态变化、薄膜帆光压效应等;空间碎片离轨过程中,姿态不可控,采用平面结构的离轨薄膜帆,在航天器姿态变化的情况下,受到的大气阻力随时在变化。此外,由于低轨空间大气密度随着太阳活动变化而产生剧烈的变化;关于大气密度,主要受太阳活动和地磁活动的周期性影响。根据《低轨道航天器空间环境手册》:在744km的高度,太阳活动常数F10.7=70、150、230、250时,大气密度分别为4.5×10-15、2.5×10-14、1.3×10-13、3.4×10-13kg/m3。在这个轨道高度,大气密度最低和最高相差的倍数约为76倍。本文通过STK软件中HPOP模型计算卫星离轨过程,阻力系数Cd取2.2,通过设置卫星面质比来体现离轨帆的增阻面积,选用Jacchia-Roberts大气密度模型,并采用STK软件中2044年前太阳活动与地磁活动强度变化预测值进行离轨效能仿真计算。

3.2 碰撞风险分析与防护设计

英国萨里空间中心Lourens Visagie团队对采用离轨帆技术带来的碰撞风险问题,深入分析了碰撞风险分析的方法[11];移除一个空间碎片减少了未来的碰撞风险,但是,这个移除的过程中,是不是会增加额外的碰撞风险也是需要考虑的。影响离轨过程碰撞风险的因素主要有空间碎片的迎风面积和轨道滞留时间。两者与碰撞概率都是正相关的关系。而薄膜帆式增阻离轨技术,在增大空间碎片迎风面积n倍的同时,其离轨时间大约缩短为原轨道滞留时间的1/n,所以,从粗略的影响因素分析来看,增阻离轨没有降低碎片碰撞风险,但这个分析过于简化,有一些因素被忽略了。根据英国萨里空间中心Lourens Visagie等人的研究发现,采用增阻帆会减少离轨过程的空间碎片碰撞风险,除了空间碎片迎风面积和轨道滞留时间,还需要考虑的因素包括:①离轨过程开始的时间点,假使我们选择快速离轨方案,而不是仅仅满足25年离轨规范,那么,在一个太阳周期内完成离轨过程,最优的离轨开始时间能降低50%的碰撞风险;②碰撞特性,需要区分碎片是碰到帆面、支撑杆还是碰到星体;分析显示,即使不优化离轨过程开始的时间点,考虑碰撞特性后,增阻帆离轨过程的碰撞风险降低为没有增阻帆的1/3,如果再优化离轨过程开始的时间点,那么采用离轨帆的方案,碰撞风险降低为无离轨帆的5%~10%;而在薄膜帆面应对空间碎片碰撞风险上,考虑到微米级薄膜材料在受到碎片冲击后发生局部破坏,为防止破坏处的裂纹在空间环境中进一步发展,从而引起大面积薄膜增阻面积失效,需要在薄膜帆面上做出一些局部的加强结构设计,以防止裂纹的扩展;加强部位设计在离轨帆帆面张拉角点、帆面边界及拼接部位,并根据帆面尺寸设计边长约0.3~0.8m边长的正方形网格状的加强条,加强条采用厚度25μm的聚酰亚胺薄膜带材,采用硅橡胶与帆面本体进行粘接。

3.3 薄膜帆折叠展开技术

空间增阻薄膜结构主要依靠张拉应力成形和承载[12]。在收拢和展开过程中,由于膜面的松弛状态及负载约束条件限制,给薄膜折叠路径的优化、压紧方式及传力路径的设计与操作实施带来了较大困难[13]。带支撑杆膜面的折叠展开,既需要考虑膜面自身的折叠、压紧与防护,也需要综合考虑与支撑杆展开过程协调[14]。

美国和英国提出的离轨帆方案,膜面和支撑杆采用五点张拉方案[15],即采用四根支撑杆的末端与四块三角形膜面末端连接,此外,四块三角形膜面的中心与平台连接,共计五个连接点,这种结构方案,其优势在于膜面和支撑杆可以分别进行收拢压紧[16],缺点在于膜面受支撑杆作用力集中,且膜面的折叠方式必须适应支撑杆的直线伸出过程,膜面的展开过程容易出现缠绕失效的情况。日本、波兰和国内一些单位提出的离轨帆方案[17],相比前述五点张拉方案,其膜面和支撑杆采用全粘接方式,这种方案的优势在于膜面与支撑杆同步收拢,不需要分别压紧,实现了同步释放,膜面受力状态更好,缺点在于自主弹开过程膜面与支撑杆运动过程可控性差,对于面积更大的膜面,容易出现展开过程支撑杆与膜面之间运动不协调[18],损伤膜面,故不适应大面积膜面的展开。此外,圆球、圆锥薄膜面的折叠展开涉及不可展曲面的折叠展开,其折叠过程更为复杂,相应折叠效率较低。

图7 几类典型的离轨帆结构构型Fig.7 Several typical configurations of deorbit sail

支撑结构主要分弹性支撑杆类和充气管类,其中,弹性杆的截面可以采用多种构型[19],包括:人字型、C型、豆荚型、O型等[20],其共同特点是在收拢前,将弹性杆截面压扁,然后进行卷曲收拢[21],展开过程中,依靠弹性杆的截面恢复,获得支撑刚度[22]。美国和英国的增阻薄膜结构中,针对薄壁杆的收拢,设计了以电机驱动为动力源的展开机构,展开过程中,通过机构中的弹簧约束力限制弹性杆的变形,使得弹性杆在电机驱动下旋转运动,从压扁卷曲状态逐步恢复至直杆构型。利用1U的收拢空间,可展开四根长度4m左右的支撑杆。日本、波兰和国内一些单位研制的增阻薄膜结构,针对立方星平台,设计展开面积1~4m2的小型离轨帆,采用弹性杆卷绕收藏,解锁后自主弹开的方案,这种结构方案,省去电机驱动,进一步降低系统复杂度,也相应提高了系统可靠性。

3.4 帆面原子氧防护设计技术

离轨过程,空间增阻薄膜结构处于低轨飞行环境,要长期暴露在高低温交变、原子氧、紫外辐射等恶劣的太空环境中,其薄膜帆面材料,需要进行恶劣环境下的寿命设计[23];由于增阻薄膜折叠展开,对膜面带来折痕,因此,折痕部位的原子氧防护是研究的难点;此外,柔性材料在复杂空间环境下的性能演化、改进与防护、设计与制备工艺以及材料性能测试与评价等方面也需开展深入研究[24]。

原子氧对航天器表面的高温氧化、高速撞击会使大部分有机材料受到严重侵蚀,产生质量损失、厚度损失,机械参数退化,造成结构材料强度下降;原子氧防护技术研究主要集中在研究防护原子氧涂层[25]。原子氧防护涂层分为有机涂层和无机涂层两大类。有机防护涂层主要有聚硅氧烷、聚硅氮烷、聚硅氧烷-聚酰亚胺共聚物、氟化聚合物Teflon、聚氟膦嗪聚合物等。无机防护涂层主要有SiO2、SiOx、SiOx/含氟聚合物、Al2O3、MgF2、Si3N4、ITO、TO、Ge、TiO2、ITO/MgF2、Al和Au等。有机防护涂层有较好的柔韧性,不易出现裂纹,与航天器表面的有机基底材料结合牢固,但是真空出气现象较严重,在空间环境因素作用下容易出现老化、裂纹等现象。无机涂层原子氧防护性能良好,制作工艺简单,成本较低,但是柔韧性较差,在加工、处理、应用过程中由于弯曲会产生裂纹,为原子氧提供“潜蚀”通道;凹面镀铝层在压应力作用下形成条状剥蚀,条间距为2~3μm量级,条状裂纹宽度约为500nm~1μm量级。凸面镀铝层在拉应力作用下形成鳞片状剥蚀,典型鳞片尺度为2μm×2μm~5μm×5μm量级,鳞状裂纹宽度约为500nm~1μm量级。以“金牛座”离轨帆为例,其帆面采用厚度为6μm双面镀铝聚酯薄膜材料;“金牛座”卫星离轨全寿命周期原子氧累积通量约为每平方米4.67×1020个原子,在没有任何防护镀层的情况下,离轨过程中剥蚀厚度高达16μm;而在镀铝层的保护下,原子氧掏蚀深度分别约为1.2μm~1.4μm[26]。

4 “金牛座”离轨帆飞行试验与分析

4.1 “金牛座”离轨帆研制与飞行试验情况

2019年9月12日,上海宇航系统工程研究所研制的薄膜离轨帆随“金牛座”卫星发射入轨,9月18日,在地面遥控指令作用下,离轨帆成功展开。离轨帆的质量约0.18kg,收拢压紧状态为尺寸φ64mm×43mm的圆柱体,其收拢体积不足0.15×10-3m3;离轨帆展开后为1.5m×1.5m正方形薄膜面,最大阻力面积约2.25 m2,“金牛座”离轨帆在轨展开前后的模型如图8所示。

图8 “金牛座”卫星离轨帆模型Fig.8 Model of TAURUS deorbit sail prototype

离轨帆安装在“金牛座”卫星的星箭分离面中心空隙处,在运载发射段,始终处于收拢压紧状态,卫星入轨后,在地面遥控指令下,可使得离轨帆自主解锁、展开,金牛座离轨帆采用四根弹性支撑杆支撑起正方形薄膜帆面,收拢时,弹性支撑杆与薄膜帆面同步卷绕成圆柱体状,展开过程即为弹性支撑杆存储的弹性应变能释放过程,一般在0.2s~0.5s即可完成展开动作;“金牛座”离轨帆展开后,利用卫星上的两处相机,对离轨帆帆面进行拍摄,以观察帆面的情况,经过长时间的拍照监测可知,“金牛座”离轨帆帆面展开后,支撑杆展开到位,薄膜帆面始终保持完好状态;图9为“金牛座”卫星离轨帆样机地面照片,图10为“金牛座”卫星离轨帆在轨展开后拍摄的照片。

图9 “金牛座”卫星离轨帆样机照片Fig.9 Photo of TAURUS deorbit sail prototype

图10 “金牛座”卫星离轨帆飞行试验产品 及其在轨展开照片Fig.10 On-orbit operation of TAURUS CubeSat deorbit sail

4.2 “金牛座”离轨效能验证

离轨帆展开后,相比同轨道的小卫星,“金牛座”卫星轨道下降趋势明显,根据美国卫星跟踪网站(www.space-track.org)公布的数据,“金牛座”卫星,在离轨帆作用下最大离轨速率增大了30倍,与地面仿真结果吻合,如图11所示。“金牛座”入轨两年来,累计轨道下降约3km。

图11 “金牛座”卫星与同轨道、同规格卫星的 轨道衰减对比Fig.11 Comparison charts of orbit attenuation of TAURUS CubeSat and satellite with the same specifications in the same orbit

“金牛座”飞行在750km的太阳同步轨道,重量约12.5kg,若无离轨措施,寿命结束后占据轨道时间长达120年;而采用2.25的离轨帆,寿命结束后,最快5年左右就能离轨;由于实际离轨飞行过程中,寿命末期的飞行器姿态无控,所以在计算离轨效能时,离轨帆的阻力面积,不能按100%最大阻力面积进行计算,依据对“金牛座”卫星的姿态轨道耦合动力学仿真,可按最大阻力面积的50%~60%作为离轨过程的平均阻力面积,进行平均阻力面积下的离轨效能计算,如图12所示,按50%的阻力面积,离轨耗时约15年。

图12 “金牛座”卫星不同的平均阻力面积下 轨道变化情况Fig.12 Comparison charts of variation of de-orbit sail area of TAURUS CubeSat

对比“金牛座”的理论和实测离轨曲线(图13)发现,离轨帆展开后的实际离轨效果,与按50%的阻力面积计算的离轨曲线总体趋势接近,理论预测与实际测量的轨道高度变化,其整体速率基本一致,但两者的轨道高度变化存在一定的时间差,两者之间的偏差原因主要有:①“金牛座”卫星在展开离轨帆后,还处于工作状态,在卫星平台姿态控制系统作用下,离轨帆帆面平行于飞行方向,几乎没有阻力面积,在轨运行2个月后,关闭卫星平台姿态控制系统,平台处于姿态无控状态下,才获得了正常的离轨帆阻力效应;②在约750km高度的轨道,太阳光压与大气阻力效应同时作用在展开的帆面上,其中,大气阻力主要起降低卫星轨道作用,在飞行器处于某些姿态时,太阳光压效应可以起轨道抬升作用,但随着时间变化,“金牛座”的轨道高度变化情况趋于稳定;③离轨理论计算中采用的是STK软件对2018年以后每个月大气密度的预测值,与实际大气密度变化情况存在偏差,该因素影响轨道变化曲线中离轨速率的变化情况,从“金牛座”的实测离轨曲线看,相比理论计算值,其轨道高度下降的速率在0.5~3倍之间变化,综合下来,与理论计算值下降速率相当。

图13 “金牛座”卫星轨道高度变化实测值与仿真对比Fig.13 Comparison charts of variation of altitude of TAURUS CubeSat and satellite in the same orbit

4.3 “金牛座”离轨帆后续发展

在“金牛座”卫星离轨帆成功在轨验证薄膜帆展开与增阻离轨技术的基础上,上海宇航系统工程研究所正在推进中大型离轨帆在轨飞行验证;目前已成功研制25m2离轨帆飞行试验样机,计划于2022年进行搭载飞行试验;该项飞行试验,将是国内首例采用离轨帆技术的运载火箭载荷舱离轨工程应用实践,为后续运载火箭末子级、载荷舱等航天器寿命末期快速离轨奠定坚实的基础。

5 结论

(1)随着卫星技术和商业模式的迅速发展,未来的星座计划将日趋庞大,对薄膜离轨帆等空间碎片减缓技术提出迫切需求;

(2)通过“金牛座”离轨帆飞行试验,验证了离轨薄膜帆结构主要关键技术及实际离轨效果;

(3)对于典型的正方形平面构型薄膜离轨帆,考虑离轨过程卫星平台姿态无控,其离轨过程平均阻力面积约为最大展开面积的50%~60%;

(4)对于大型空间碎片的离轨,还需要对更大尺寸的薄膜离轨帆结构的一些关键技术进行进一步攻关,有望在1~2年内达到工程应用的成熟度。