飞机机身撞击核工程钢筋混凝土墙体模型试验研究

孙运轮,王友刚,罗 胜,王 菲,刘晶波

(1.中核能源科技有限公司,北京 100193;2.清华大学 土木工程系,北京 100084)

2001年美国“9·11恐怖袭击事件”后,商用飞机恶意撞击事件引起广泛关注,随着世界范围内核电站的快速建设与发展,核电厂房抵御商用飞机恶意撞击问题受到重视。2009年6月,美国核管会颁布了新的联邦法规(10 CFR Part 50.150)[1],要求所有新设计的核电厂房需进行大型商用飞机恶意撞击的影响评估。我国于2016年10月发布了新版HAF 102—2016《核动力厂设计安全规定》[2],明确规定核电站建造需考虑商用飞机的恶意撞击。

近三十多年,国外关于等效飞机及发动机模型撞击钢筋混凝土靶板、钢板混凝土靶板以及超高性能混凝土靶板等相关试验工作均有开展,Muto等[3-6]开展了一系列F4战斗机GE-J79发动机原型和缩尺模型的撞击试验,采用原型及缩尺飞机发动机模型,研究了各发动机模型的撞击速度、靶板厚度、钢筋配筋率以及混凝土强度对靶板局部破坏效应的影响。Tsubota等[7]开展的1/7.5缩尺F4飞机模型撞击双层钢筋混凝土靶板试验,研究了飞机模型在142~149 m/s的撞击速度下,前、后两层钢筋混凝土靶板的损伤破坏特征以及抗冲击性能。Mizuno等[8]开展的1/7.5缩尺F4飞机模型撞击全钢板混凝土靶板和半钢板混凝土靶板试验。Riedel等[9]开展的1/10缩尺发动机撞击超高强度纤维增强混凝土靶板的试验,得到了超高强度纤维增强混凝土靶板遭受撞击时的不同局部破坏模式。

“9·11恐怖袭击事件”后,法国、德国等相关组织和机构针对核电站混凝土结构遭受飞机及发动机等可变形弹体的撞击破坏发起了大型的IMPACT和IRIS项目[10-16]。这两个项目主要由芬兰技术研究中心组织和开展。项目针对可变形/不可变形弹体在中速撞击下的结构破坏特性,钢筋混凝土结构在可变形弹体撞击下的振动与阻尼问题开展了一系列试验与数值模拟工作。上述研究为核电厂房抗大飞机撞击的安全评估与分析提供了宝贵的试验数据。

我国在核电厂房抗大型商用飞机恶意撞击方面的研究起步较晚,目前相关的撞击试验研究较为缺乏。考虑到我国近年来新型核电站建设的发展速度以及新型核电站安全评估的客观需求,有必要开展核电厂房抗大飞机撞击的基础理论及相应的试验研究。本文根据我国某高温堆反应堆核电厂房结构,设计、制作了不同配筋形式的缩尺钢筋混凝土墙体,设计飞机机身缩尺模型(可变形弹体)以一定速度撞击钢筋混凝土墙体试验,研究不同配筋形式的钢筋混凝土墙体在可变形弹体撞击作用下局部破坏特性。该试验研究可为相关核电厂房的设计及安全评估提供试验依据,并可为大飞机撞击核电厂房有限元计算模型的验证和校准提供数据支持。

1 试验方案与设备

试验模型包括两部分:飞机机身模型和钢筋混凝土墙体。依据我国某高温堆反应堆核电厂房结构,参考典型大型商用飞机原型机身参数,综合考虑加载设备发射能力以及试验场地条件等因素确定缩尺比例。具体试验模型设计如下。

1.1 飞机机身模型设计

已有研究表明,相对于飞机发动机,飞机机身部分可视为可变形弹体,其撞击破坏特性与刚性弹体存在差异[17-18]。考虑试验加载设备轻气炮发射能力以及炮管口径大小等因素。设计直径200 mm,长650 mm,厚4 mm,质量约9.1 kg的类似飞机机身简化模型的穹顶圆柱壳可变形弹体。模型主体材料为铝合金,模型尾部连接20 mm厚配重钢块。为保证机身模型飞行姿态和速度达到预期设计要求,设计了与缩尺飞机机身模型配套的分段式尼龙弹托,以确保弹体发射过程中轻气炮炮内气密完好性。该尼龙弹托内、外径分别为200 mm和300 mm。飞机机身模型及配套尼龙弹托,如图1所示。采用电液伺服万能试验机对宽40 mm,长40 cm,厚4 mm的机身模型铝合金板进行静力拉伸试验。铝合金应力-应变曲线如图2所示。铝合金板极限抗拉强度为222.4 MPa,延伸率为15.3%。

图1 飞机机身模型及配套弹托(mm)

图2 铝合金应力-应变曲线

1.2 钢筋混凝土墙体设计

我国某高温堆反应堆核电厂房原型墙厚为1 500 mm,墙体为钢筋混凝土结构,受力主筋为双层双向布置。参照该核电厂房结构外墙形式,同时考虑试验场地条件,确定试验墙体厚度相似比为1/10和1/15两种,根据Buckinham π定理,试验模型主要相似比关系如表1所示。综合考虑目前钢筋市场型号供应以及施工等因素,受力主筋按试验墙体钢筋配筋率与原型配筋率相等的原则进行配置。设计的试验墙体几何尺寸分别为1 650 mm×1 500 mm×150 mm和1 650 mm×1 500 mm×100 mm。其中墙厚为150 mm的墙体模型共3块,墙厚100 mm的墙体模型共2块。机身模型于墙体中心垂直撞击,墙体左右两侧采用长螺栓与钢支架固定。墙体几何尺寸及机身模型撞击位置,如图3所示。

图3 试验墙体正视图(mm)

表1 试验模型主要相似比关系

墙体混凝土采用商品混凝土,强度等级为C40。墙体主筋采用直径为8 mm经冷拔的HRB400钢筋,钢筋双层双向布置;按拉筋配筋形式,墙体可分为U形拉筋、普通拉筋以及无拉筋三种。墙厚为150 mm的主筋间隔为60 mm,拉筋为直径3.5 mm的Q235钢丝;墙厚为100 mm的主筋间隔为80 mm,拉筋为直径6 mm的HPB300钢筋。墙体混凝土保护层(按最外层钢筋外皮至混凝土边缘的距离)为5 mm。墙体钢筋配筋图如图4和图5所示。

图4 150 mm厚钢筋混凝土墙体配筋图

图5 100 mm厚钢筋混凝土墙体配筋图(mm)

钢筋混凝土墙体浇筑同时留取6块100 mm×100 mm×100 mm的混凝土立方体试块,试块与墙体在同样温度及湿度条件下养护28天,而后对立方体试块进行抗压强度试验,试验测得的混凝土试块立方体抗压强度值,如表2所示。

表2 混凝土试块立方体抗压强度值

采用电液伺服万能试验机分别对直径为8 mm的主筋、直径为6 mm和3.5 mm的拉筋进行静力拉伸试验。其中直径为8 mm的主筋应力-应变曲线,如图6所示,8 mm主筋极限抗拉强度为519.1 MPa,延伸率为13.8%。6 mm的拉筋极限抗拉强度为392.6 MPa,延伸率为16.2%。3.5 mm的拉筋极限抗拉强度为391.8 MPa。

图6 钢筋应力-应变曲线(直径8 mm)

1.3 加载和测试设备

试验加载设备为300 mm口径轻气炮冲击加载装置,该轻气炮炮管内径300 mm,炮管长度10 m,炮体总长度17 m,炮体中心高度1.5 m,试验用轻气炮冲击加载设备,如图7所示。机身模型通过轻气炮加速达到预设撞击速度,机身模型在撞击钢筋混凝土墙体前,位于轻气炮头部的弹托阻挡器使弹托与机身模型分离,最终机身模型以预定速度撞向墙体。试验墙体与钢支架如图8所示。撞击过程影像由高速摄像机拍摄获取。现场采用三维激光扫描仪、相机等对钢筋混凝土墙体破坏状态、机身模型撞击破坏情况进行记录。

图7 轻气炮冲击加载设备

图8 试验墙体与钢支架

1.4 撞击试验工况

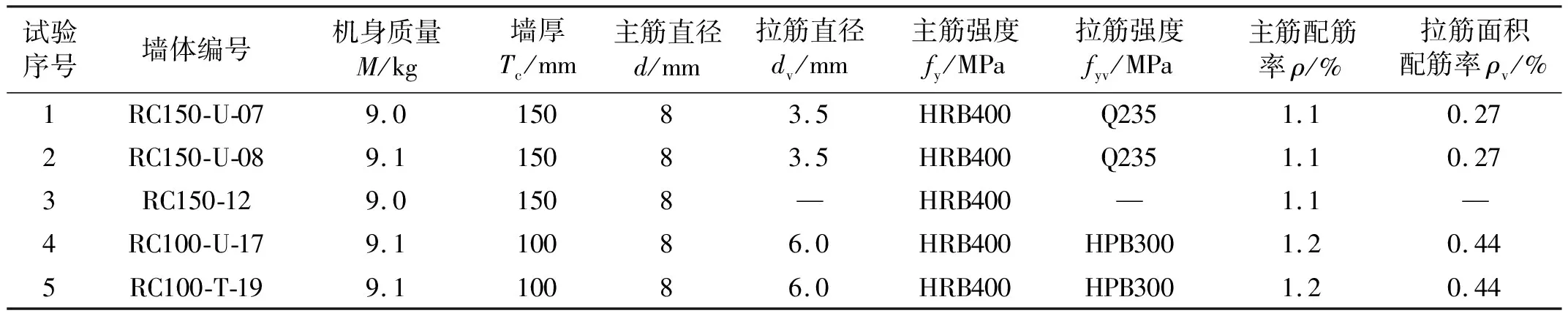

撞击试验共进行了5组次,机身模型撞击速度为91.6~164.1 m/s。撞击试验中机身与钢筋混凝土墙体模型参数,如表3所示。表3中拉筋面积配筋率ρv=Asv/s1s2,其中:Asv为单根拉筋截面面积;s1,s2分别为通过该拉筋结点的两相互垂直的主筋间隔距离。

表3 撞击试验中机身与墙体模型参数

2 飞机机身模型撞击破坏状态

5组试验表明,机身模型(可变性弹体)撞击钢筋混凝土墙体后,其头部均发生不同程度的压屈破坏,撞击试验1~试验5的机身模型压屈破坏图,如图9所示。由图9可以清楚看到,除第2组机身模型头部发生局部压碎屈曲破坏外,其余各机身模型头部均发生不同程度的压屈成层变形。5组试验的机身模型撞击速度、撞击后模型变形量大小等参数,如表4所示,其中LT为机身模型撞击后的剩余长度,LH,D和N分别为机身模型头部压屈后长度、压屈直径和压屈层数。由于第2组机身模型撞击后,头部发生局部压碎屈曲破坏,表4中LT等于282 mm和343 mm分别为剩余长度的最小和最大值,D等于219 mm和280 mm分别为头部压屈直径的最小和最大值。从5组机身模型破坏状态参数看,机身模型剩余长度随撞击速度的增大而减小;当撞击速度接近时,随着墙体厚度的增加,机身剩余长度变小,头部压屈层数增加。

图9 机身模型压屈破坏图(撞击试验1~试验5)

表4 撞击试验机身模型动态参数和破坏状态参数

3 钢筋混凝土墙体撞击破坏状态

下面简要介绍各组次试验的钢筋混凝土墙体的破坏状态,为更清楚地查看墙体受撞击后裂缝分布情况,每组撞击试验完成后,对出现裂缝的墙体采用记号笔对裂缝予以描绘。撞击试验1~试验5的撞击过程和墙体破坏状态,如图10所示。

图10 撞击试验1~试验5钢筋混凝土墙体破坏状态

撞击试验1。墙体RC150-U-07遭受机身模型以91.6 m/s的速度撞击作用后,墙体正面中心位置出现明显的机身模型与混凝土墙体的直接接触撞击印迹,沿撞击印周边有轻微的混凝土破损痕迹,墙体正面、背面以及侧面沿厚度方向未见裂缝及破损。

撞击试验2。墙体RC150-U-08在遭受机身模型以161.6 m/s的速度撞击作用后,墙体正面中心位置有明显撞击印迹,沿撞击印周边有轻微的混凝土破损区域,墙体正面未见其余裂缝。墙体背面中心区域可见纵、横向及环向细微裂缝,裂缝沿中心区域向周边扩散,少数裂缝延伸至墙体固定端。沿墙体侧面厚度方向未见裂缝。

撞击试验3。墙体RC150-12遭受机身模型以164.1 m/s的速度撞击后,机身模型头部穹顶顶盖嵌入墙体正面中心位置,沿机身模型顶盖圆周区域有轻微的混凝土破损区,墙体正面沿机身模型顶盖中心区域向上、下、右上、左下有少量细微裂缝。墙体背面可见横向及纵向的细微裂缝。沿墙体厚度方向未见裂缝。

撞击试验4。墙体RC100-U-17在机身模型以151.6 m/s的速度撞击下,墙体中心区域有撞击印,沿圆形撞击印周边区域可见轻微的混凝土破损,墙体正面未见其余裂缝。墙体顶部沿墙体厚度方向可见自墙体背面向正面延伸的微裂缝。墙体背面出现大量撞击裂缝,撞击中心区域裂缝大致呈封闭式环形排列,裂缝由中心封闭式环形裂缝区域向墙体四周呈辐射状延伸,大部分裂缝延伸至墙体边缘,裂缝宽度呈中心区域宽,周边区域窄的变化趋势。

撞击试验5。墙体RC100-T-19在机身模型以152.1 m/s的速度撞击下,机身模型头部穹顶顶盖嵌入墙体正面中心位置,沿机身模型头部顶盖圆周区域混凝土部分有破损,破损区域可见少量混凝土粗骨料外露,墙体正面其余区域未见裂缝。墙体背面水平中线偏右位置,原预留粘贴冲击加速度传感器的固定钢片受机身模型的冲击作用,使钢片及粘贴固形胶整体剥落,导致该处墙体内主筋局部外露。墙体背面中心区域呈若干封闭式环形裂缝排列,裂缝由环形裂缝区向四周呈辐射状延伸,大部分裂缝延伸至墙体边缘,裂缝宽度同样呈中间区域宽,周边区域窄的变化趋势。墙体侧面沿墙体厚度方向可见微裂缝。

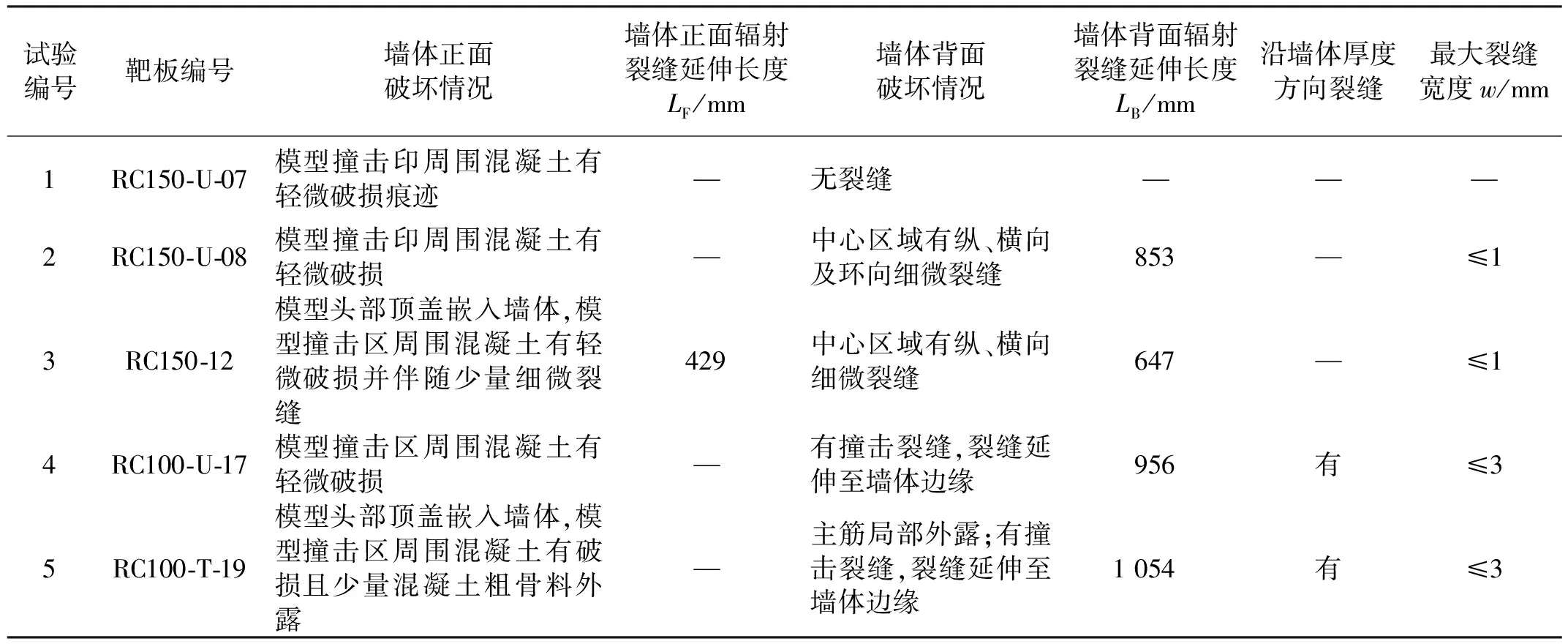

5组次撞击试验墙体的破坏情况及相关参数,如表5所示,其中LF和LB分别为墙体正面、背面撞击辐射裂缝(辐射点为撞击中心点)的最长延伸长度。5组试验墙体所形成的撞击裂缝,裂缝宽度最大值均位于墙体背面,表5中w为最大裂缝宽度。

表5 试验墙体破坏情况汇总及破坏状态参数

4 墙体抗撞击能力及影响因素初步分析

墙体RC100-U-17和墙体RC100-T-19在机身模型撞击作用下,墙体背面均有裂缝产生,中心区域的裂缝为封闭式环形裂缝,裂缝均由封闭式环形裂缝区向四周呈辐射状延伸,采用徕卡ScanStation C10/C5三维激光扫描仪对这两组墙体的背面破坏情况进行扫描分析,两组墙体背面破坏状况点云图如图11所示。由点云图测得墙体RC100-U-17封闭式环形裂缝区最外围裂缝周长约614 mm,封闭式环形裂缝区面积约23 526 mm2,墙体RC100-T-19封闭式环形裂缝区最外围裂缝周长约1 215 mm,封闭式环形裂缝区面积约77 945 mm2。墙体RC100-T-19封闭式环形裂缝区的面积及区域内裂缝数量均明显大于墙体RC100-U-17。

图11 墙体背面扫描点云图(试验4和试验5)

通过对比分析以上5组撞击试验发现:机身模型以91.6~164.1m/s的速度撞击钢筋混凝土墙体,机身模型头部发生不同程度的压屈破坏,但钢筋混凝土墙体未发生碎甲、侵彻破坏情况。从试验墙体的破坏现象看,100 mm厚的试验墙体背面撞击裂缝更多,裂缝宽度更大,破坏状态更严重,即当冲击力大小相当时,墙体厚度对裂缝长度、宽度均有影响。

对比分析撞击试验1、试验2和试验3,当墙体较厚而冲击力较小时,钢筋混凝土墙体内拉筋作用并不明显,拉筋的配筋形式对微裂缝大小及分布形式影响不大;试验4和试验5表明当冲击力较大使墙体出现明显的冲击裂缝时,墙体内拉筋的配筋形式对裂缝大小及分布产生影响,从试验4和试验5的墙体破坏特点及裂缝分布规律来看,U形拉筋的拉结作用要优于普通拉筋。

在商用飞机高速撞击问题研究中,撞击力受飞机的质量影响较大,是决定撞击作用大小的关键因素[19-20]。因此按模型长度和质量等效关系,1/10比尺的墙体对应的飞机机身换算到原型的质量约为9 t,而1/15的原型机质量约为30 t,质量相当于小型飞机。由试验1~试验3,机身模型以91.6 m/s的速度撞击试验墙体,墙体并未发生破坏。机身模型分别以161.6 m/s和164.1 m/s的速度撞击试验墙体时,墙体背面仅出现少量细微裂缝。从试验4和试验5墙体的破坏情况看,试验墙体虽然出现撞击裂缝,但未发生侵彻、碎甲等破坏。我国核电厂厂址选择安全导则HAD 101/04《核电厂厂址选择的外部人为事件》[21]建议在飞机撞击事件影响评价时飞机速度约为100 m/s。因此从试验墙体的破坏状态可以初步判断该高温堆反应堆安全壳墙体具备抵抗小型飞机撞击的能力。对于实际大飞机撞击问题,飞机机身、机翼、发动机、燃油等是不可分割的整体,在安全壳抗大飞机撞击评估时,需同时考虑这几部分的总体影响效应,才能得到抗大飞机撞击能力的完整且可信的评价。本文试验结果仅是对机身撞击影响的评价,属于不完整的阶段成果,对于整体质量等价的小型飞机撞击效果具有一定参考价值。

5 撞击作用下墙体的动力反应

为了解飞机机身撞击作用下墙体的动力反应特性,在钢筋混凝土墙体RC100-U-17(试验4)和RC100-T-19(试验5)的背面布设了位移计和量程为50 000g的冲击加速度传感器,用以测量撞击过程中墙体的位移和加速度反应。位移计和冲击加速度传感器布设位置示意图,如图12所示,在部分测点获得了有效观测结果。各测点的位移、加速度值均由动态数据采集仪采集获得,试验采样频率为1 MHz,各测点时程曲线按1 000 Hz低通滤波提取。

图12 位移计、冲击加速度传感器布设位置(mm)

试验4、试验5的撞击速度分别为151.6 m/s和152.1 m/s,两次试验得到的测点D-2位移时程曲线,如图13所示。对应的墙体RC100-U-17和墙体RC100-T-19测点D-2位置的位移峰值分别为5.8 mm和2.6 mm,两次撞击试验位移时程曲线变化趋势基本一致。

图13 试验4与试验5测点D-2处位移时程曲线

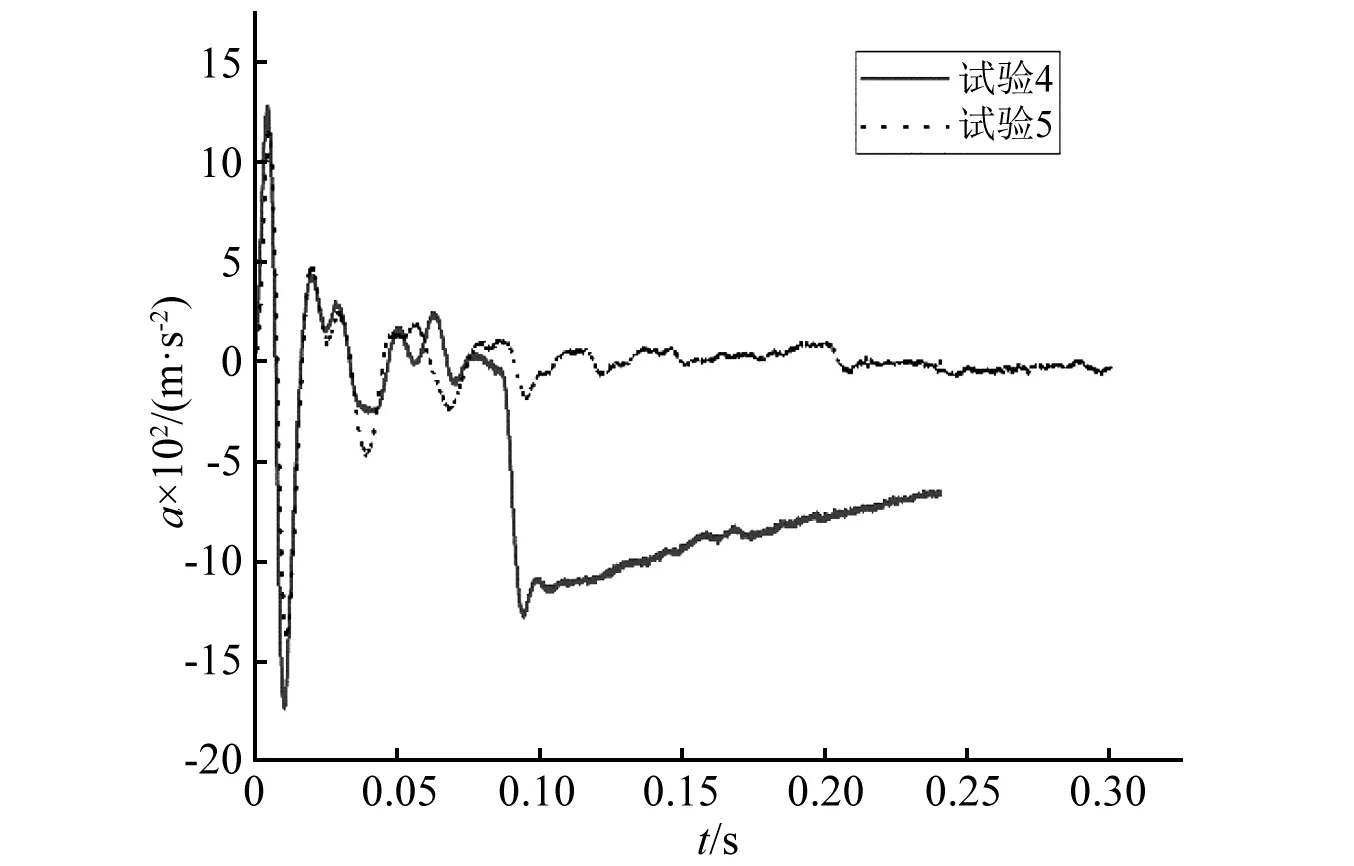

试验4和试验5两次试验得到的测点A-2位置加速度时程曲线,如图14所示,对应墙体RC100-U-17和RC100-T-19的测点A-2位置加速度峰值分别为1 735.9 m/s2和1 381.2 m/s2,相较墙体RC100-T-19测点A-2,墙体RC100-U-17测点A-2的加速度峰值稍大。

图14 试验4与试验5测点A-2处加速度时程曲线

从图13和图14可以看到,约在0.086 s之前,两次试验得到的位移时程以及加速度时程变化趋势基本一致,在0.086 s之后,试验5中测点的位移和加速度时程呈现微幅震荡衰减运动,而试验4同一测点位置的位移时程出现了一较大峰值的脉冲,加速度时程曲线出现了一段畸变。通过对试验现场分析判断,这可能是用于固定试验墙体的个别长螺栓的预紧力不足,首次反弹时墙体与钢支架之间出现脱离或连接松动导致的。但这不影响0.086 s之前的测量结果,也不影响对测点位移和加速度峰值的判断。

综合试验4和试验5的墙体撞击破坏状态和动力反应结果进行进一步分析,位移测点D-2和加速度测点A-2均位于封闭式环形裂缝区域之外,封闭式环形裂缝区是墙体中撞击破坏最严重的区域,该区域存在可导致封闭式环形裂缝区内塑性变形集中,耗能也相对集中。相同冲击力作用下,墙体产生的封闭式环形裂缝区域面积大则会导致传播到该区域以外的能量相对变小。受此影响,试验4和试验5墙体所给测点的位移和加速度呈现出上述反应规律。

6 结 论

为研究核工程钢筋混凝土墙体在可变形弹体撞击下的局部破坏特性,开展了5组飞机机身模型撞击钢筋混凝土墙体试验,得到以下主要结论:

(1)铝合金机身模型以较高的速度撞击钢筋混凝土墙体,模型头部发生不同程度的压屈破坏,墙体未发生碎甲、侵彻局部破坏情况。对钢筋混凝土墙体而言,在冲击力大小、钢筋配筋率条件相当时,墙体厚度对墙体撞击破坏形态具有较大影响。

(2)根据质量等效原则进行分析,可初步判断该高温堆反应堆安全壳墙体基本可以满足导则建议撞击条件下抗小型飞机撞击安全性评价的要求。

(3)撞击试验结果显示,当墙体较厚,冲击力相对较小时,墙体破坏较轻,钢筋混凝土墙体内拉筋的作用并不明显,拉筋的配筋形式对微裂缝大小及分布形式影响不大。

(4)冲击作用下墙体发生破坏时,墙体内拉筋的配筋形式对裂缝大小及分布规律有影响,从试验墙体的破坏特点及裂缝分布规律来看,U形拉筋在防撞击破坏能力上要优于普通拉筋,且U形拉筋较普通拉筋施工更为便捷。