MWD探管扶正器拆卸工具的研制

刘 畅 兰铁坤 李 刚 郭心宇 唐德柱

(中海油田服务股份有限公司,三河 065201)

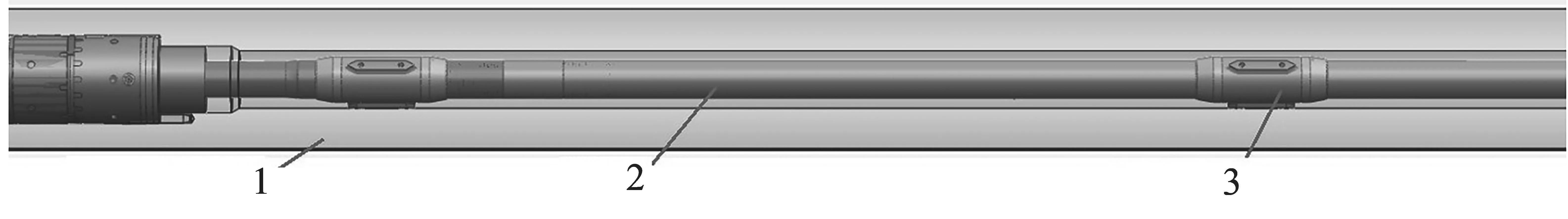

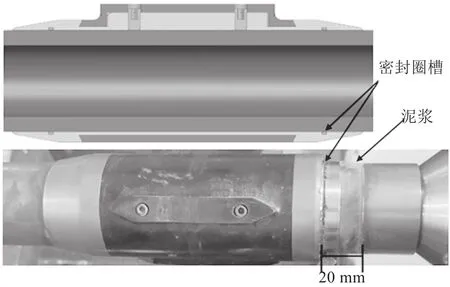

随钻测量仪(Measurement While Drilling,MWD)在定向钻井作业中应用十分广泛。该仪器可边钻井边测量井斜和方位[1]。其电子线路及传感器封装在一个细长的铜质圆筒内,这部分称为探管。其扶正器由金属骨架注入橡胶形成,具备一定的强度和柔韧性。探管上安装有两个扶正器,用于保证探管居中固定在仪器环空的中轴线上。MWD探管及扶正器位置关系如图1所示。

图1 MWD探管及扶正器

井下作业时,钻井泥浆会经环空长时间冲刷探管外壁及扶正器表面,泥浆固相颗粒容易沉积在扶正器和探管外壁之间的缝隙中。仪器出井后,需要拆卸扶正器进行设备维保,但由于缝隙里泥浆堵塞,导致扶正器拆卸十分困难[2],而且现场通常使用普通工具拆卸,效率低且易损伤扶正器和探管本体。

1 扶正器原有拆卸方式调查

1.1 原有拆卸方式及优缺点

现场作业拆卸探管扶正器的方式主要有4种,分别为链钳拧拉、金属棒锤击、手工切割和机床切割。各拆卸方式的拆卸情况如下所述。

1.1.1 链钳拧拉

链钳拧拉的拆卸工具如图2所示。拆卸时需要用链钳夹住扶正器本体,进行边拧转边向探管末端拉拽,如图3所示。由于扶正器抱得很紧,通常需要用两把大力链钳夹咬扶正器,由两个人合力拆卸。这种方式的拆卸工具简单常见,但是拆卸过程费时费力、难度大,并且容易损坏扶正器表面橡胶层,如图4所示。

图2 链钳

图3 链钳拧拉

图4 链钳拆卸效果

1.1.2 金属棒锤击

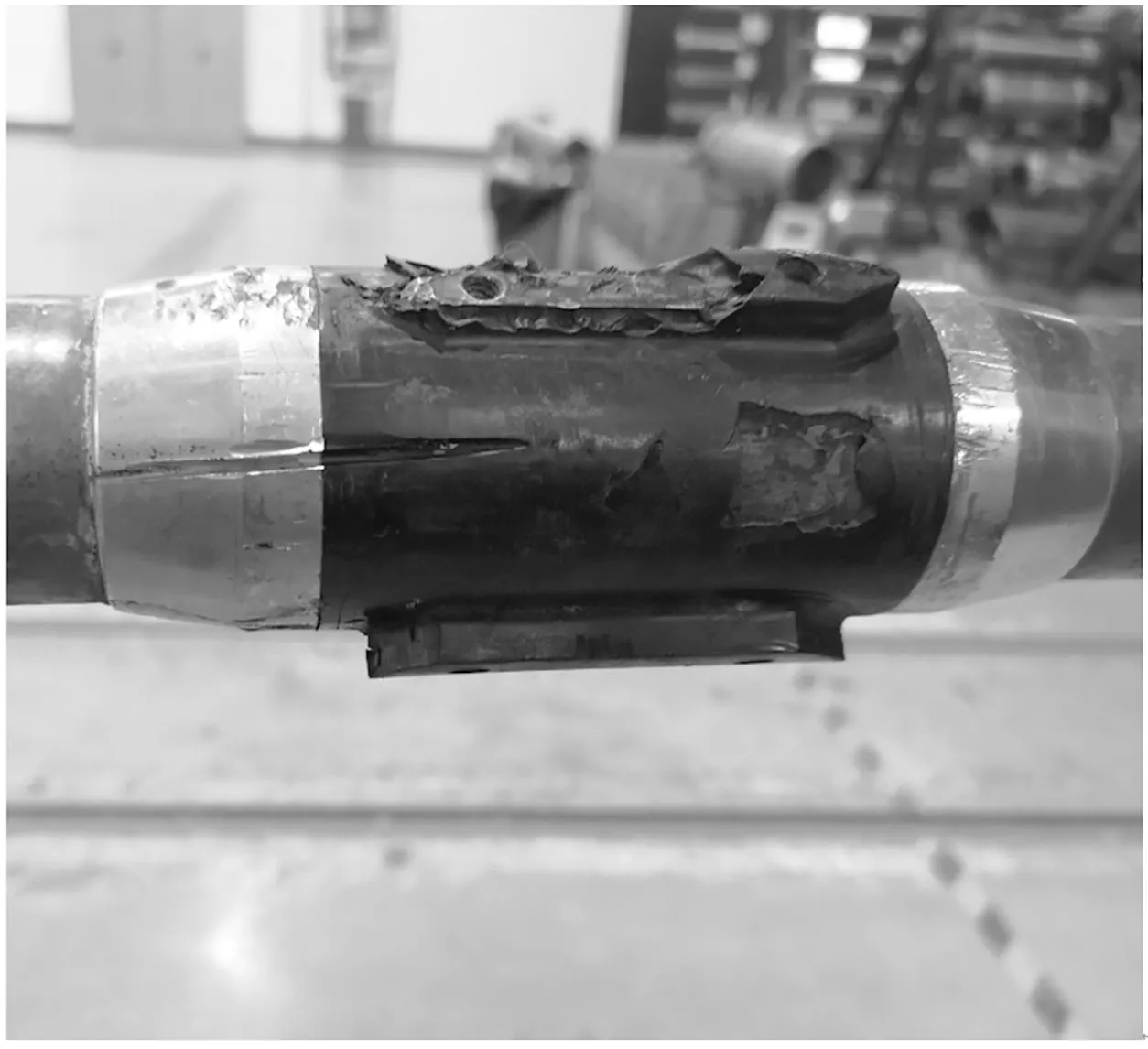

拆卸探管扶正器的过程中,若用链钳旋转无法拧动扶正器,通常会用扁铲或铜棒往一端进行锤击。拆卸工具和拆卸过程分别如图5和图6所示。这种拆卸方法效果不好,会严重损坏扶正器,如图7所示。

图5 锤击工具

图6 锤击过程

图7 锤击效果

1.1.3 手工切割

当以上两种方法都无法将扶正器拆下来时,需要用手持切割机进行破坏性切割拆卸,拆卸工具和拆卸过程分别如图8和图9所示。这种拆卸方式会损坏扶正器,并且很容易切割到探管外筒,从而造成外筒损坏,如图10所示。

图8 手持切割机

图9 切割过程

图10 切割效果

1.1.4 机床切割

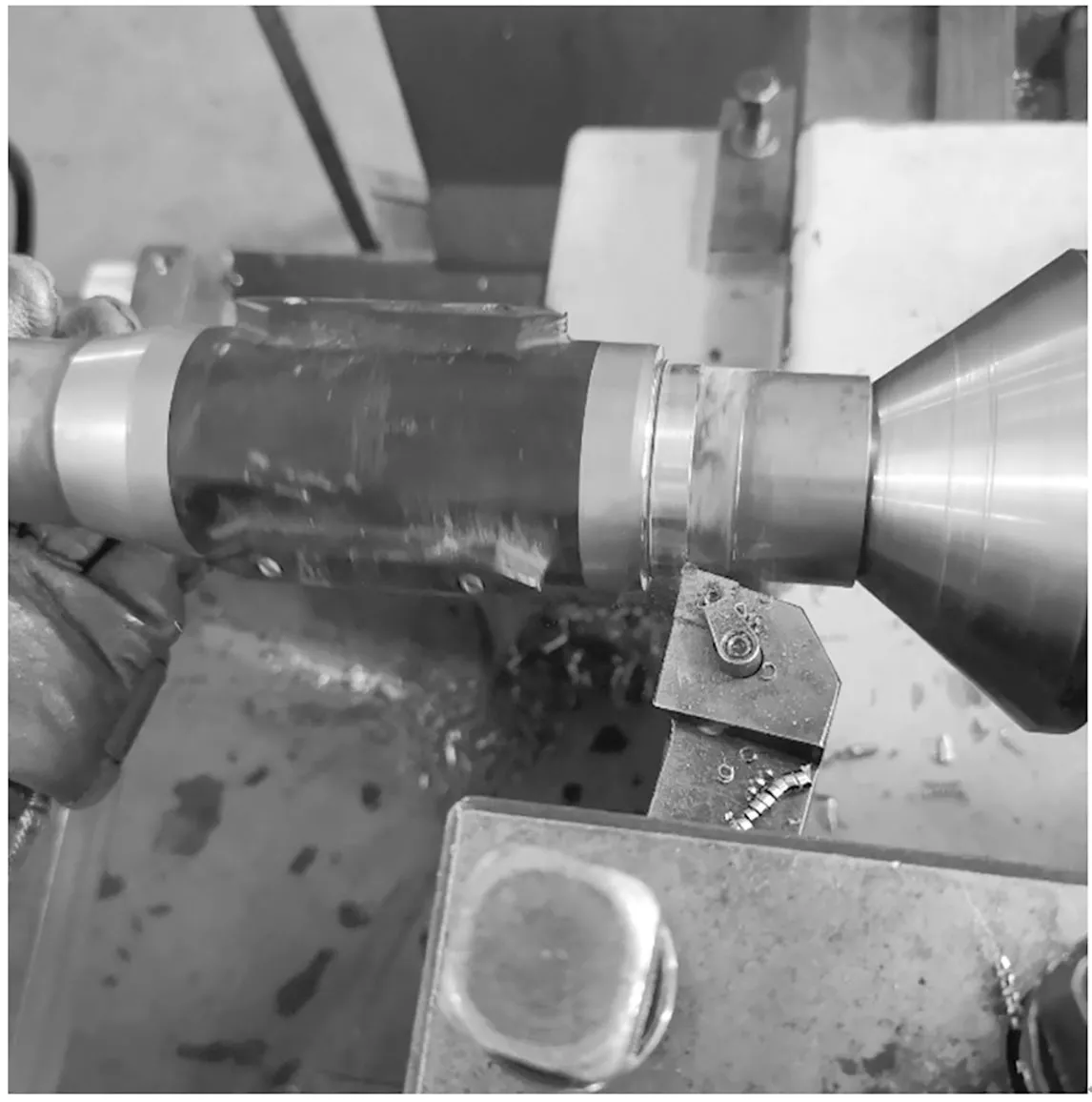

当手工拆卸的效果不理想时,会将设备送到机加工厂用机床切割拆卸,如图11所示。这种方式的切割深度精密可控,可以切开扶正器,以确保拆卸成功,而且不会损坏探管外筒,如图12所示。但是,切割完成后扶正器会报废,如图13所示,同时增加了设备运输、切割所使用的机床安装与调试时间以及人员协调等工作,同时对场地、设备、人员的要求也大大增加,拆卸成本过高。

图11 机床切割

图12 机床切割过程

图13 机床切割效果

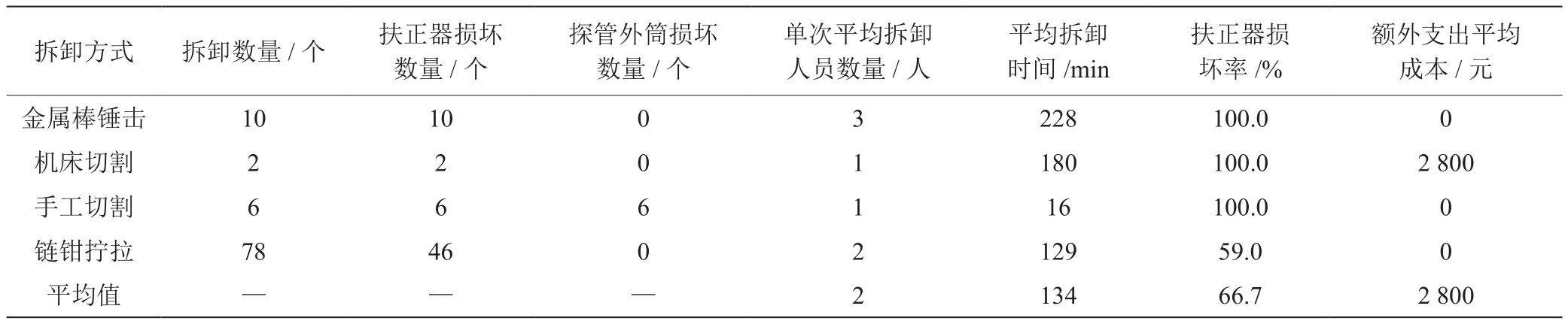

1.2 原有拆卸方式应用情况及成本

针对扶正器拆卸方式对各作业公司现场操作人员进行问卷调查,返回数据收集汇总见表1。统计结果表明,4种拆卸方式在不同公司都有应用,但应用频次不同,其中使用链钳拆卸方式的居多。原有4种拆卸方式的平均效果如下:拆卸人员至少2人,平均拆卸时间为134 min,扶正器的平均损坏率为66.7%。由此可知,原有拆卸方式耗费的时间和人力成本较高,且拆卸效果差,急需改进。

表1 现场4种拆卸方式统计分析表

2 扶正器拆卸困难原因分析

2.1 扶正器内部结构分析

扶正器内部结构见图14。该结构由金属圆筒基体加橡胶铸件构成,其圆筒与探管外壁接触,橡胶铸件与钻铤内壁接触。

图14 扶正器内部结构剖面图

由图14可知,金属圆筒外壁为中间厚两端薄的流线型结构,能够适应泥浆冲刷。圆筒内壁与探管外壁有大约0.1 mm的间隙,构成了一段环型空间。为了阻挡高压泥浆进入环空,在扶正器上下两端安装了密封圈,受扶正器壁厚限制,密封圈槽距离端点约20 mm,导致从密封圈到端点20 mm长的环空内容易淤积泥浆。由于泥浆具有粘性,干结后会导致轴向移动摩擦力增大。另外,泥浆还具有腐蚀性,点蚀后会导致探管外壁和扶正器内壁变形。

2.2 拆卸过程受力分析

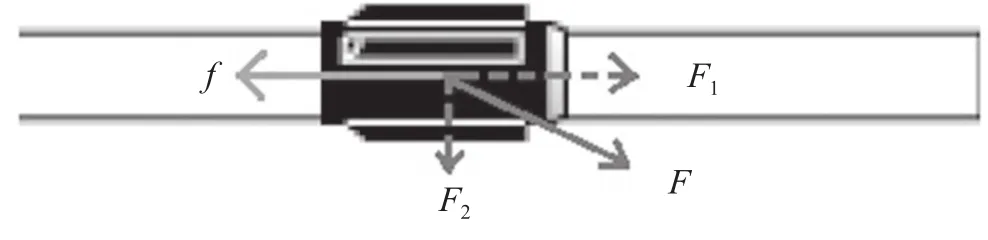

以常用链钳拧拉拆卸方式为例,对扶正器拆卸过程进行受力分析,分析结果如图15所示。

图15 扶正器拆卸受力分析图

图15中,F为拆卸作用力方向,可分解为轴向拉力F1和径向压力F2,而f为拆卸所受阻力。经分析可知:

式中:f1为密封圈的摩擦力;f2为泥浆粘连力,与泥浆介质及干结面积相关;f3为拆卸时径向压力F2导致的摩擦力。

实际测量时,总阻力超过了9 800 N。在阻力构成中,f1、f2与拆卸过程无关,f3则与拆卸方式相关,如常用工具中链钳拧拉和金属棒锤击都会施加径向压力,从而导致f3增大。因此,应当研制一种专用拆卸工具,确保使用该工具拆卸扶正器时,可施加的拆卸作用力F超过最大阻力f,并且保持拉力方向应沿着轴向,避免产生径向压力F2,从而将阻力f3降至最小。

3 新型扶正器拆卸工具研制

3.1 设计原理

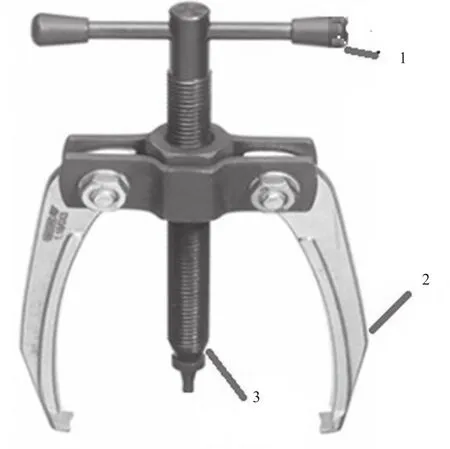

专用拆卸工具基本原理借鉴了拆卸轴承的常用工具“拉马”[3],其基本构成包括手柄、螺杆和拉爪,如图16所示。拉马工作时,先由螺杆前端顶住被拆件(轴承)的中心轴,再由拉爪勾住轴承外沿,然后旋转手柄,以提供螺杆前进的动力。此时中心轴受到的轴向挤压力,会通过轴承传递到拉爪,再由拉爪对轴承产生反作用力,即与螺杆前进方向相反的拉力,当拉力大于轴承与中心轴之间的摩擦阻力时,就可沿轴线将轴承拔出[4]。

图16 拉马工具

基于此,根据拉马工作原理设计了探管扶正器拆卸工具。该工具应当确保最大拉力接近19 600 N,且工具自身结构及材料强度可承受接近19 600 N的拉力。另外,设计工具组装结构时应当考虑扶正器的拆卸行程,确保在工具的使用过程中无需反复调整[5]。

3.2 拆卸工具实际结构

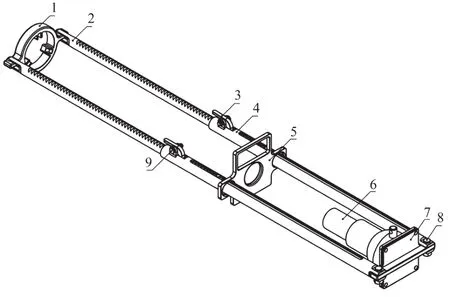

该拆卸工具的整体结构如图17所示,按照功能可将该工具分成4个部分,分别为推举机构、卡紧机构、伸缩机构和止退机构。

图17 拆卸工具整体结构

3.2.1 推举机构

推举机构能够提供轴向推力,其核心部件是塔式千斤顶,推力能够达到19 600 N,推举行程为326 mm。与千斤顶配套的加工件是固定底座。经底座固定后,千斤顶可横向使用,摇转手柄后,即可提供轴向推力[6]。

3.2.2 卡紧机构

卡紧机构按照扶正器外形轮廓设计,采用三爪卡盘结构。夹紧时,可通过旋转卡盘螺栓使三爪张开或闭合,以调整夹持直径大小,从而牢固卡紧扶正器。

3.2.3 伸缩机构

因为千斤顶的行程有限,并且扶正器距离探管顶端的位置不固定,因此拉杆臂长度应当可调整,以便于现场应用[7]。该机构借鉴了伸缩鱼竿的原理将拉杆设计成粗细两段,其中粗段是中空的圆形伸缩筒,细段是斜齿形棘杆,棘杆的长度即为整个拉杆臂可调整的距离。为了确保受力方向不偏斜,在拉杆中部位置有一个四方形支座,以保证探管居中。

3.2.4 止退机构

止退机构通过棘杆与棘爪的配合快速固定拉杆长度[8]。棘杆上的锯形斜齿向伸出侧倾斜,棘爪与斜齿朝向相同,以便于卡住斜齿。当棘爪抬起时,棘杆才能伸出,而棘杆回缩时,相邻的斜齿背面可自动顶开棘爪。

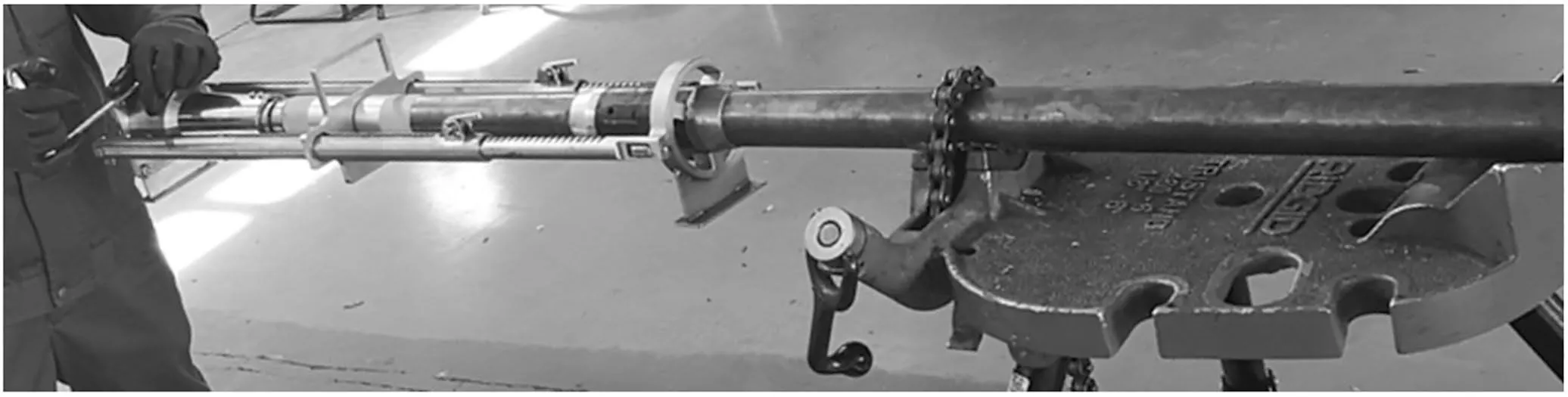

3.3 工具使用方式

使用工具时,先将三爪卡盘固定到待拆卸的扶正器上,使探管从工具中心穿过,并保证端面与千斤顶接触,然后压动千斤顶,以推动探管端面。此时,通过拉杆和卡盘会对扶正器产生轴向的反作用力,当该作用力大于总阻力时,即可拔动扶正器。当扶正器移动距离达到千斤顶行程末端时,需要缩回千斤顶,并调整棘杆的伸出长度,使探管端面再次与千斤顶接触,然后压动千斤顶继续拉拔扶正器,直至拆除。该工具经过加工、装配、调试、制作完成后进行了车间测试,如图18所示。车间测试证明,该工具使用效果良好,大大缩短了扶正器拆卸时间,且未发生拆卸损坏。

图18 工具车间应用效果

4 推广及应用情况

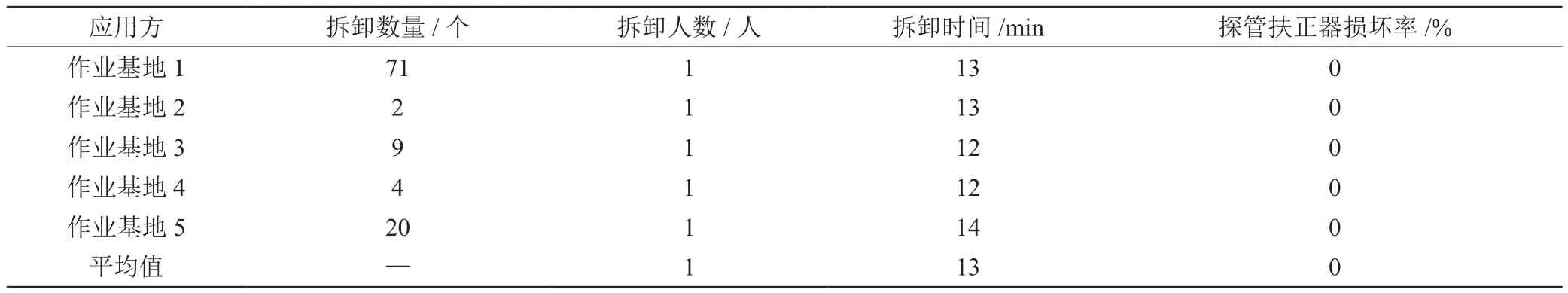

工具定型后进行了推广应用,2019年10月至2019年12月,将该工具推广至各作业公司,反馈情况见表2。

由表2可见,该工具推广使用后,探管扶正器平均拆卸时间由原来的134 min缩短到了13 min,平均参与拆卸人员减少到了1人,扶正器平均损坏率由66.70%降为了0%。

表2 各作业公司工具应用效果调查统计表

5 结语

新型MWD探管扶正器拆卸工具可满足现场客户作业需求,实现降本增效,且具备可观的经济效益。该工具既可应用于本公司自研探管扶正器的拆卸,也可适用于行业内同类设备,具有良好的推广价值。近几年的实际应用表明,新型MWD探管扶正器拆卸工具在作业现场推广后,解决了现场人员长期面临的技术困难,大大提高了工作效率,并且降低了人员劳动强度,消除了原来工作方式的手部、脸部伤害风险。另外,由无损拆卸节约的物料成本和减少拆卸时间节约的工时成本,年均费用约77万元。