TC4 钛合金螺栓典型加工缺陷分析及预防

许永春, 郑高峰, 殷小健, 周 杰, 沈 鹏, 董晨曦

(1.河南省紧固连接技术重点实验室, 河南信阳464000; 2.河南航天精工制造有限公司, 河南信阳464000;3.空装驻郑州地区军事代表室, 河南郑州 450000)

0 引言

钛是20 世纪50 年代开始发展起来的一种重要的金属材料,具有热膨胀系数小、热导率低等特点,在常温下为密排六方结构的α 相,在882℃时发生同素异构转变,变为体心立方结构的β 相。 钛合金具有低密度、高比强度、耐高温、抗腐蚀等优异的综合性能。 由于航空航天装备的轻量化需求, 钛合金材料在航空航天紧固件领域中使用比例也越来越高, 其应用水平已成为衡量飞行器选材先进程度的一个重要标志[1-3]。

钛合金紧固件制造工艺一般包括: 常见成形工艺如镦制、碾杆、缩径及滚螺纹等,热处理如退火、固溶及时效等,表面处理有阳极氧化、 MoS2涂层、喷涂铝等。 TC4 相当于国外的Ti-6Al-4V,是航空航天紧固件领域应用最为广泛的钛合金材料牌号, 产品类型主要包括各种头型的螺栓、螺钉以及少量螺母[4]。 本文简要介绍了TC4 螺栓在制造过程中存在的常见典型缺陷及成因, 并提出了相应的预防措施。

1 TC4 材料特性

TC4 是一种中等强度的α+β 型双相钛合金,含有6%的α 相稳定元素Al 和4%的β 相稳定元素V。 该牌号具有优异的综合性能,长时间工作温度可达400℃,在航空航天领域得到了广泛应用。 在室温下退火态TC4 显微组织为大量的α(hcp)相+少量的β(bcc)相。 滑移系的多少是影响金属塑性好坏的重要因素[5],α 相为密排六方结构,其滑移系只有3 个,β 相为体心立方结构, 其滑移系为12个,由于α 相滑移系较少,导致其冷变形能力较差;TC4 导热性差、化学活性高,弹性模量小,加工硬化严重,刀具寿命短、加工效率较低;磨削时易产生烧伤、变形等缺陷。 TC4相变温度通常为(970~1010)℃,由于淬透性较差,螺栓加工尺寸通常在19mm 以下[6]。

2 TC4 钛合金螺栓通用加工工艺

TC4 钛合金螺栓常见加工工艺为: 下料—热镦 (温镦)—喷砂—热处理(固溶+时效)—精车—滚圆角(头下R)—滚丝—无损探伤—表面处理。 为了保证头部金属流线的连续性,提升螺栓的疲劳性能,头部成形时常采用热镦(或温镦)方式;精车目的是去除热处理过程中产生的表面污染层和提高螺纹加工部位表面光洁度; 精车后在头、杆结合部位需要滚圆角强化,提升头、杆结合处强度,避免在使用过程中出现掉头现象; 螺纹通常采用一次滚压成形;螺栓最终性能可达到抗拉强度≥1100MPa,剪切强度≥670MPa。

3 TC4 钛合金螺栓常见加工缺陷及预防措施

根据TC4 钛合金螺栓常用加工工艺结合实际生产,TC4 螺栓常见缺陷主要集中在热镦、 热处理及滚丝等关键工序。

3.1 热镦常见加工缺陷及预防

由于TC4 冷变形能力较差,冷镦时易产生裂纹、折叠等缺陷,螺栓头部成形常采用热镦方式。热镦是通过线圈高频加热后,在冲床上快速成形的一种方法。 TC4 钛合金螺栓热镦典型缺陷如图1 所示。

图1 热镦常见典型缺陷Fig.1 Common typical defects in hot heading

图1 显示了TC4 螺栓热镦成形时常见典型加工缺陷。 图1(a)原材料为退火态的α 相+晶间β 相组织;图1(b) 热镦过热组织呈近似等轴状, 晶内次生α 相呈短针状;图1(c)成形时流线流动不畅,造成的折叠;图1(d)沉头和十字槽一体成形时, 形成的绝热剪切带状组织和空洞缺陷。

线圈高频加热时,由于电流的集肤效应,热量主要集中在加热部位表面, 对于小规格螺栓可采用高频加热,对于大规格螺栓应采用中频加热方式,更能保证加热的均匀性, 资料表明热镦加热温度不宜超过890℃[7];由于TC4 导热性差,属于绝热敏感材料,在高速成形过程中,大量变形功转化为热量且无法及时扩散,材料就会发生局部“热稳失效”, 这一区域与周围基体的显微组织存在较大差异,此变形区域即为绝热剪切带。由于绝热剪切带是一种局部失稳现象,当出现绝热剪切带时,材料承载能力显著下降[8]。 因此,TC4 螺栓头部镦制成形时,尤其是大变形量头型,如沉头和十字槽一体成形,应注意适当提升温度和增加保温时间,以免在成形过程中,由于成形速率快,受剪切作用力而形成绝热剪切带和空洞。此缺陷主要位于螺栓内部,在后续探伤工序中无法准确识别,存在一定的质量风险。

3.2 热处理常见加工缺陷及预防

TC4 钛合金螺栓热处理时, 需要真空或惰性气体保护环境,热处理方式为固溶+时效。 固溶处理加热温度一般控制在α/β 相转变温度以下(30~60)℃,以保证初生α 相在15%~50%范围内, 时效温度一般选择538℃保温(4~8)h 空冷。 热处理过程常见典型缺陷如图2 所示。

图2 显示了热处理典型缺陷组织。图2(a)热处理后正常显微组织,初生α 相和转变的β 相组织;图2(b)表面污染层,表面存在密集的α 相和显微裂纹;图2(c)过热魏氏组织,固溶温度较高,在相变点温度附近,基本无初生α 相,晶内呈长针状的α′ 相;图2(d)热镦过热组织,经正常固溶和时效处理后, 组织仍然为短针状和网状的α′相及次生α 相的魏氏组织,由于热镦加热时间短,所形成的魏氏组织比热处理魏氏组织细小。

图2 热处理典型缺陷组织Fig.2 Common typical defects in heat treatment

表面污染层(α 层)是环境气氛中的氧、氮、碳等小原子元素,在加热过程中,当产品表面温度达到一定的范围时,这些元素会通过扩散渗入产品表面,从而产生由于α稳定剂引起的污染。 表面污染层对钛合金产品的断裂韧性、抗拉强度、疲劳及冲击性能等具有明显的影响[9],预防措施是TC4 螺栓在热处理进炉前,清洗干净且彻底烘干,无油污及其他污物附着,定期清洁炉膛,在处理过程中应保证炉子的真空度;充入惰性气体保护时,应确保惰性气体的纯度。魏氏组织缺陷主要为两类,一为热处理工艺不当或热处理炉出现问题,造成加热温度过高,二是热镦局部过热产生的魏氏组织,热处理无法补救;对于魏氏组织缺陷的预防,应合理控制热处理工艺,定期校准真空炉,发现问题及时调整工艺和维修设备。

3.3 常见滚丝缺陷及预防

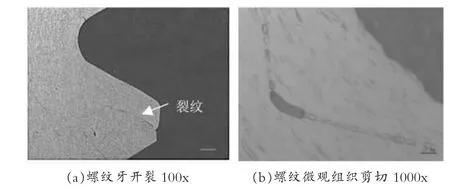

为了保证TC4 螺栓螺纹部位具有良好的疲劳性能,螺纹宜采用冷滚压成形, 使牙根部位存在较大的压应力和保持金属流线的连续性。 螺纹在挤压成形过程中常见缺陷有开裂、折叠和螺纹微观组织剪切等缺陷。具体如图3 所示。

图3 螺栓滚丝常见缺陷Fig.3 Common defects of bolt thread rolling

图3 显示了TC4 钛合金螺栓在冷滚压螺纹加工过程中存在的典型缺陷。图3(a)由于时效后强度较高,导致滚丝时螺纹开裂, 折叠和开裂主要集中在牙顶部位; 图3(b)牙根处产生的“V”型微观剪切带状组织缺陷。

导致螺纹折叠和开裂的因素主要有: 螺纹牙成形过程中,牙顶主要受拉应力作用而牙根受压应力作用;螺栓时效后强度较高,导致塑性变差;螺纹螺坯杆表面较为粗糙,存在应力集中现象;滚丝前未对滚丝轮清洗,滚丝轮上可能有附着物;滚丝前调机时的螺纹对中问题等。为了减少牙顶折叠和开裂倾向,应采取以下措施:提高螺纹加工部位表面光洁度,可采用磨削加工,磨削时应注意润滑冷却以免产生烧伤;滚丝前,对滚丝轮进行清洗,去除表面附着物;提高操作人员的责任心和熟练程度等。螺纹滚压时,所受到的剪切应力较大,由于螺纹成形速率较快,当TC4 显微组织为初生α 相+转变的β 相时, 即时效态显微组织,较易产生绝热剪切带[10]。 可采用降低滚压成形速率和加大冷却进行改善。

4 结论

TC4 是国内航空航天紧固件领域使用最为广泛的钛合金牌号。由于我国钛合金紧固件研发及制造起步较晚,工艺成熟度还相对较低。 紧固件制造过程中的质量控制至关重要,本文结合生产实际,综合分析了TC4 螺栓成形过程中常见典型缺陷及形成原因, 针对不同的缺陷制定了相应的预防措施,为钛合金螺栓工艺优化提供支持,促进TC4 钛合金紧固件整体质量的提升。