家用燃气灶具温升测试方法规范化的探讨

宁波方太厨具有限公司 夏瑞丽

家用燃气灶具的温升是评估产品质量的一个重要指标,在相应的国标、行标或企标中都是强制性测试项目,因此在新产品开发过程中要经过反复测试与确认。家用燃气灶具在使用过程中,部分零部件的温度达200 ℃以上。如温升过高会加速零部件老化、降低使用寿命,还会导致点火失效,严重时还会出现烫伤、爆炸等事故。然而,根据现行国标进行温升测试时,发现标准对一些测试条件没有明确规定,不同的测试人员有各自的理解与做法,导致温升测试结果差异性较大。本文采用控制变量法对一些重要的测试条件进行实验,分析了不同测试条件对温升结果的影响,最终形成了相对规范的测试方法。

1 温升测试方法及不一致点

1.1 国标中温升测试方法

GB 16410—2007《家用燃气灶具》中给出的测试方法如下:

实验条件:使用基准气—最高实验压力,环境温度为(20±5)℃。

实验状态:(1) 燃烧器燃烧所需的空气量,应使用基准气—额定燃气压力调节到燃烧火焰最佳状态,然后将风门固定,实验时不得再调风门;(2)锅具和加热水量按GB 16410—2007表17选定的铝锅(下限锅)和加热水量,实验中水量过少时,应及时补水;(3) 活动锅支架在实验中调整到对实验最不利的状态。

实验方法:(1) 点燃所有燃烧器;(2) 将燃烧器阀门开至最大,使灶具在最大热负荷状态下工作;(3) 所有发热单元按正常使用条件工作;(4) 测温部位温升恒定后(升温时间最长不得超过1 h),用热电温度计或热电偶测量并记录相应部位的温升。

1.2 可能存在的不一致点

(1) 初始温度选取。测试人员对温升初始温度的选取有不同的见解。有人选择实验开始前的初始环境温度;有人选择热电偶布置完成,实验开始前的温度记录仪温度;还有人选择实验结束时的环境温度。温升的定义为电子电气设备中的各个部件高出环境的温度。一般热电偶布置完成后,温度记录仪显示的温度比环境温度高,且由于不同零部件的材质不同,温度记录仪显示的初始温度也不同。热电偶布置完成后且在环境中放置足够长的时间后,温度记录仪显示的温度基本等于环境温度。因此,热电偶布置完成后,需要等待一段时间,待温度记录仪显示温度与环境温度接近时再开始实验。由于温升实验在一个相对封闭的环境里进行的,实验进行1 h后,环境温度一般都会比初始温度升高2~3 K。为保证温升测试结果合格,本文中选取较为严苛的实验开始前的环境温度为初始温度。

(2) 锅具选择及加热水量。所用锅具的大小按照灶眼的热负荷选择下限锅。大部分测试过程中并未按标准要求加入下限锅对应的水量,有的水量超过锅容量的 2/3,有的水量较少时不能及时加水,且加水的时间也未确定。

(3) 环境温度。环境温度在不同的季节有较大的差异,不同的环境温度下温升测试的结果会受到影响。应该通过开空调或者开暖气的方式尽量使环境温度保持在(20±5)℃以内。

(4) 热电偶探头布点。测试人员布置热电偶温度探头的位置和固定方式差异很大。有的将热电偶探头紧贴在待测表面,有的将探头暴露在空气中1~2 mm,有的直接将探头包裹在铝箔纸或专用胶水中。

2 测试实验及分析

采用控制变量法分别测试上述因素对温升结果的影响,重点关注电池、阀体、旋钮及点火器的温升。为保证实验的一致性,所有实验在温度、湿度可控的恒温恒湿房中进行,且均以1 h,即60 min处的数据进行温升计算。

2.1 锅具选择及加水量对温升影响

实验条件:同一台灶具,初始环境温度17.5 ℃,选定对应的下限锅。此时,主要考虑加水量、加水时间、锅的新旧对温升的影响。

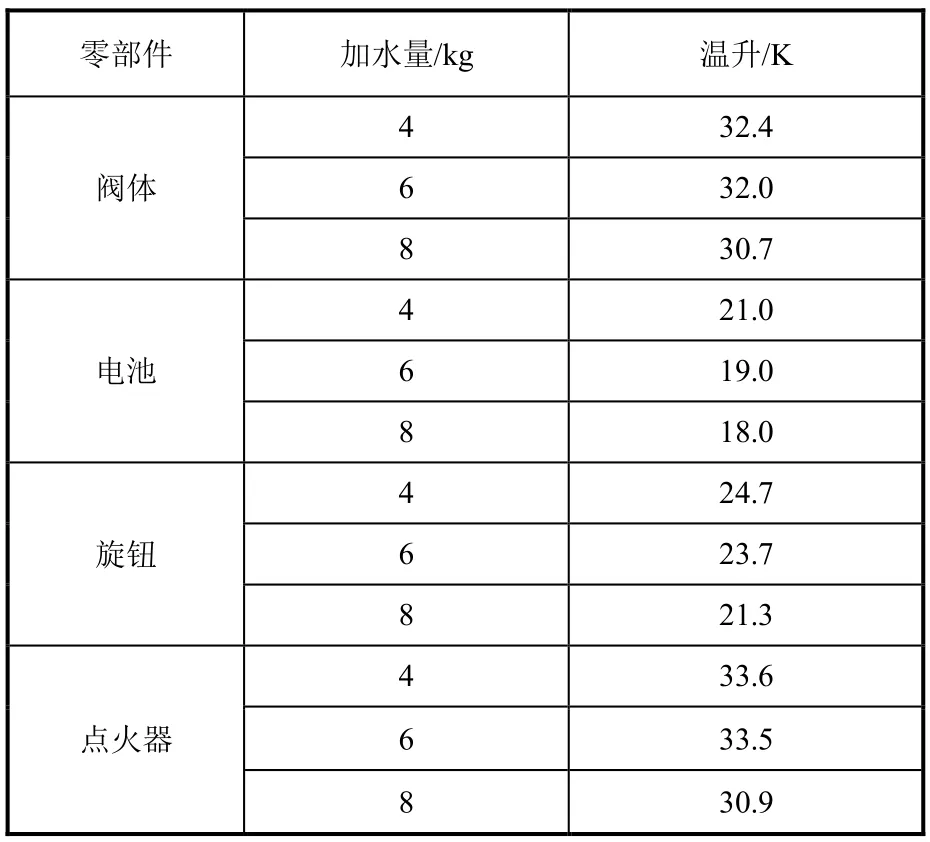

(1) 不同加水量。分别加入4 kg、6 kg、8 kg的水,中途不加水。实验结果见表1。

表1 不同加水量的零部件温升

由表1可以看出:总体上来说加水量越少,各零部件的温升越高,相差4.0 K以内。加水量对底盘外部零部件(旋钮)温升的影响比底盘内部零部件大。造成该现象的原因是旋钮距离实验锅较近,且两者之间没有什么阻挡,更容易受到加热水量的影响。考虑到加水量对温升的影响,为提高测试的一致性,需按标准要求加入下限锅对应的水量。

(2) 不同加水时间。考虑到实验刚开始时不会加水,本实验另外设置了2种不同的加水时间节点,即在30 min和45 min时分别加水1次,加水质量为1 kg。内部零部件以电池为例,外部零部件以旋钮为例,不同加水时间的温度曲线分别见图1和图2。

图1 不同加水时间的旋钮温度曲线

由图1和图2可以看出,30 min时加水和不加水在实验60min时的温升几乎相等,45 min时加水电池温升较高,旋钮温升较低。加水太晚时水已剧烈沸腾,此时加水会破坏实验锅内的热平衡,造成实验锅的整体温度下降,旋钮温升降低;而电池等内部零部件在底盘的内部,且中间有灶具面板阻隔,整体来说温升仍呈上升趋势。在30 min时加水对实验结果的影响相对较小,因此规定在实验开始30 min时加水。

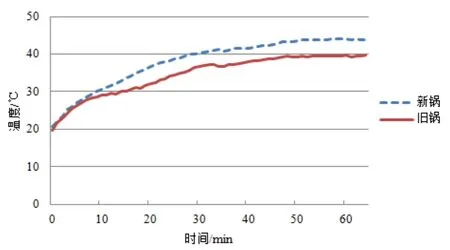

(3) 新旧锅。实验条件:分别用表面抛光的新锅和不抛光的旧锅进行实验,实验结果见图3。

图3 新旧锅旋钮温度曲线

由图3可以看出,锅的新旧程度不同对旋钮的温升影响很大,在实验 60 min时引起的温升差达4.2 K,甚至更高。主要原因是新锅表面反射性比旧锅强,反射的热量比旧锅多。此外,因为新锅反射热量能力强,导致面板温度较高,进而灶具底盘内温度升高,位于底盘内的阀体、点火器和电池的温升也会受到影响。因此,为保证测试的一致性,可尝试通过实验确定几套温升专用锅具,且当锅具表面有发黑、发黄情况时,应旋转锅具,不使发黑、发黄的面对着旋钮,或者不使用发黑、发黄的锅具。

2.2 环境温度

实验条件:根据测试实验室1 a内的温度波动并适当扩大范围,最终选定分别将环境实验室的温度分别设置为 10 ℃、15 ℃、20 ℃、25 ℃和30 ℃,选用同一套锅具进行实验。所得测试结果见图4(底盘内的零部件以电池温升为例,外部零部件以旋钮温升为例)。

图4 不同环境温度下的电池和旋钮温升

按GB 16410—2007中对应热负荷规定的值,本实验的灶具对应的加水量为6 kg,实验30 min时再加入1 kg的水。

由图4可以看出,旋钮由于在底盘外部,直接与空气接触,其温升受环境的影响较大,会随着环境温度的降低而降低;而电池在底盘的内部,底盘内散热较差,温升随环境温度的降低不断升高,总体上温升差值在±5 K以内。因此,温升测试时一定要控制环境温度在(20±5)℃以内,以减轻环境温度对温升测试的影响。

2.3 热电偶探头布点

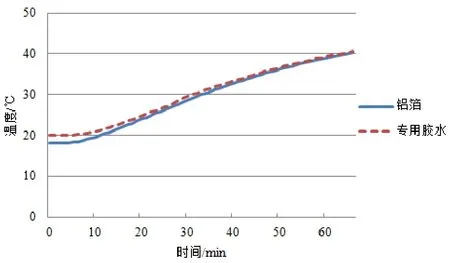

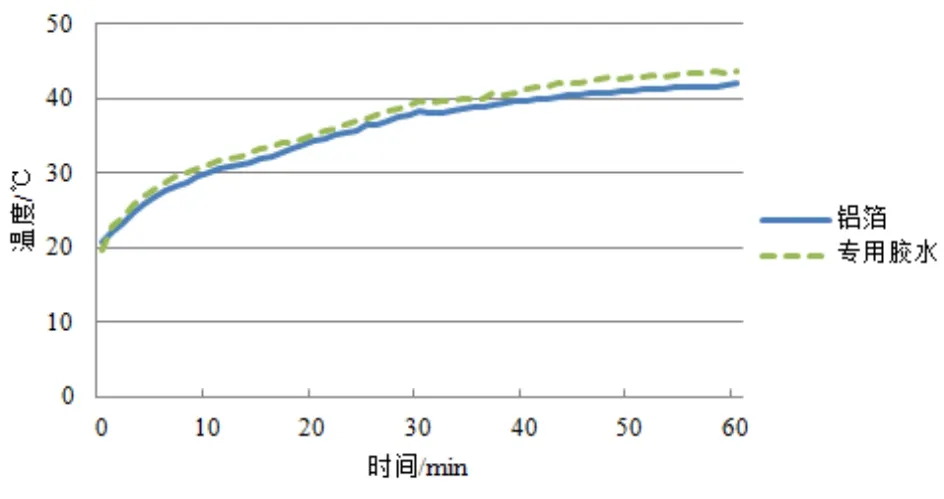

(1) 固定方式。热电偶探头主要考虑两种常见的固定方式:一种是铝箔固定,一种是用专用胶水固定,实验结果见图5和图6。

图5 不同固定方式下电池的温度曲线

图6 不同固定方式下旋钮的温度曲线

由图 5和图 6可以看出用铝箔或专用胶水固定,对电池温升影响很小,对旋钮温升影响较大。原因是铝箔表面较光亮,贴在旋钮的表面会反射热量,且实验发现在其他条件相同时,用于固定热电偶探头的铝箔越大,旋钮温升越小。因此,规定电池等底盘内零部件用铝箔固定,且铝箔大小为10 mm×10 mm,旋钮规定用专用胶水固定,固定区域直径不大于5 mm。

当热电偶探头被包裹在铝箔或专用胶水中进行测试时,底盘外部的零部件(旋钮)温升显著降低,底盘内部零部件温升有所提高,具体数据见表2。

表2 热电偶头部包裹与不包裹的温升对比

由表2可见,对于旋钮温升,热电偶探头被专用胶水覆盖后,火焰辐射的热量不能直接辐射到探头上,造成旋钮温升显著减小。底盘内部的零部件不受火焰辐射热的影响,且测温探头被铝箔覆盖后,散热变差,温升有一定的升高。因此测试前在旋钮上布置的热电偶探头需露出2 mm;底盘内部的零部件热电偶探头则需被铝箔完全包裹。同时注意,不管何种固定方式都要将热电偶探头紧贴在被测试物体表面。

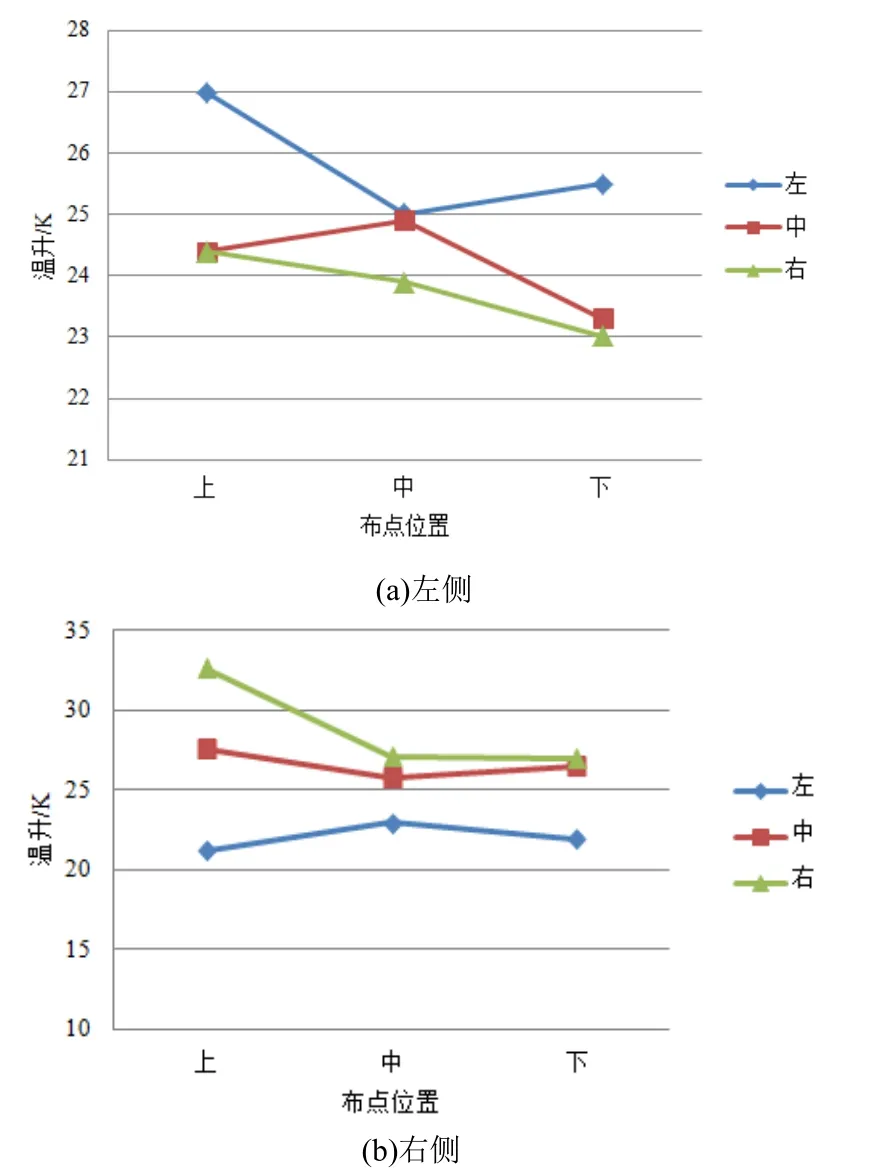

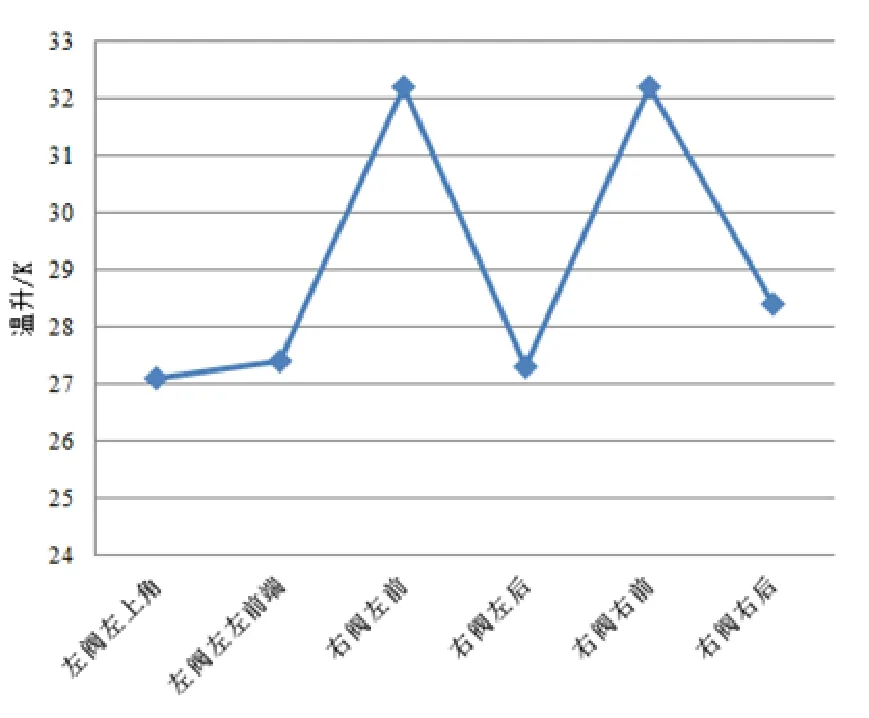

(2) 热电偶探头布点位置。分别在旋钮、点火器、阀体及电池的不同位置,布置多个测试点,比对各个测试点的温升得出温升较高的位置及规律。实验结果见图7~图10。

图7 旋钮不同位置的温升

图8 点火器不同位置的温升

图9 阀体不同位置的温升

图10 电池不同位置的温升

由图7~图10可以看出不同的测试点对温升的影响较大。点火器顶角处的温升较高;电池顶部中间和顶部左边较高;左边阀体两个测试点温升相差不大,右边前方两个测试点温升较大;左边旋钮左侧3个点的温升较高,右边旋钮右侧3个点的温升较高,且布置在旋钮上面的点温升较高。经分析基本遵循距离燃烧器越近,温升越高的规律。因此,在不确定哪个测试点温升较高时,建议在距离燃烧器较近的位置多布置几个点,选取温升的最大值作为测试结果。

3 规范的测试方法

3.1 测试条件

(1) 采用基准气—最高实验压力,并确保测试环境温度为(20±5)℃。

(2) 锅具选择:规定的温升专用锅具,且锅具表面出现发黑、发黄时,及时更换锅具。

(3) 根据燃气灶实测负荷进行选锅,选定白色下限铝锅及对应的加水量进行实验,锅具应坐于燃烧器正中央。

(4) 灶具嵌入相应开孔的台位中,并将台位门关紧。

3.2 测试步骤

(1) 用规定工具固定热电偶,并在布置时检查温度记录仪,确保所用的热电偶可正常工作。热电偶测试端应紧贴于测试表面。底盘外部零部件(旋钮)固定热电偶需用专用胶水(固定区域直径不大于5 mm)。热电偶温度探头暴露于环境中,露出长度应不大于2 mm。底盘内部零部件的热电偶温度探头用10 mm×10 mm的铝箔固定,且需被铝箔覆盖。布点位置尽量布置在离燃烧器最近的位置,多布置几个点。

(2) 热电偶布点完成后,待温度记录仪示数稳定且接近环境温度后再进行实验。记录实验开始时的室温 T始,室温取距离灶具正面、左面和右面各1 m处环境温度的平均值。

(3) 实验开始30 min时,在测试锅内加入1 kg的室温水。

(4) 在实验59~60 min之间读取并记录热电偶的最终温度值T终。

(5) 温升ΔT=T终-T始。

4 结语

根据上述实验结果可以看出,锅具的选择及加水量、环境温度、热电偶探头的固定方式及布点位置都会对家用燃气灶温升测试结果产生显著的影响。因此,为提高温升测试结果的一致性,细化和统一测试方法至关重要。统一的测试方法可减少因测试差异大造成的重复测试,从而提高测试质量、减少测试时间。