高黏原油和石英砂复配体系中水合物生成实验研究

刘志权,刘德俊,谢飞

(辽宁石油化工大学石油天然气工程学院,辽宁抚顺 113001)

天然气水合物是客体分子(天然气)和主体分子在低温高压下生成的类似于冰状的物质。但是,与冰不同的是,天然气水合物可以直接燃烧,俗称“可燃冰”,并且天然气水合物赋存巨大的能量,1单位的水合物可以储存164单位的气体[1]。

据相关统计,世界上天然气水合物储量高达7.6×1018m3,其应用前景巨大[2]。近年来,众多学者对天然气水合物的生成情况进行了研究。刘锋等[3]在初始压力为7.00 MPa、温度为2℃的条件下研究了海泥石英砂中甲烷水合物的生成情况。研究发现,在石英砂中生成甲烷水合物的诱导期比在纯水中缩短约1/3。孙始财等[4]研究了甲烷水合物在7种粒径不同的石英砂中的生成情况。研究发现,随着石英砂粒径的减小,生成甲烷水合物的诱导期变长,造成这种现象的原因是石英砂的存在提供了更多的成核位置,而孔隙减小抑制了气体的传质。部分学者还研究了在纯水体系中加入油品后水合物的生成情况。N.Daraboina等[5]研究了不同原油对水合物生成的影响,结果发现不同原油对水合物的生成均具有抑制作用。

目前,对水合物的研究集中在多孔介质和含油环境单一体系中。本文在初始压力为4.00、6.00、8.00 MPa,石英砂粒径为20、30、60、80目,温度恒定的条件下,在油砂体系和纯石英砂体系中研究了水合物的生成情况。

1 实验部分

1.1 实验材料

甲烷气体,纯度为99.99%,沈阳科瑞特种气体公司;石英砂,粒径分别为20、30、60、80目,绿新源环保公司;塑料容器,规格为5.5 cm×6.5 cm,实验室自备;原油,辽河油田锦州采油厂;去离子水,实验室自备;十二烷基磺酸钠(SDS),广东省精细化工技术研究开发中心。

1.2 实验装置

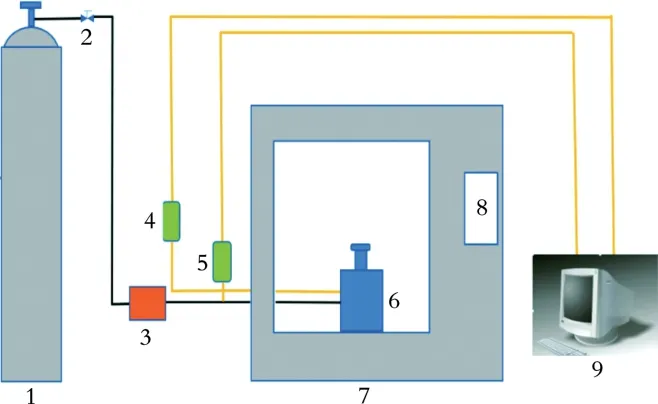

实验所使用装置是KDSD-Ⅲ型水合物生成实验装置,如图1所示[6]。

图1 KDSD-Ⅲ型水合物生成实验装置

实验在高压反应釜中进行,该反应釜有效容积为350 mL,最大承受压力为25.00 MPa。反应釜中配备温度传感器和压力传感器,温度传感器的工作温度为265.15~365.15 K,精度为0.01 K;压力传感器的工作压力为0~30.00 MPa,精度为0.01 MPa。温度传感器和压力传感器采集到数据后,传送到数据采集系统,实验数据在数据采集系统中保存。

1.3 实验步骤

(1)制备油砂。为了模拟在油砂体系中水合物的生成情况,实验中使用的油砂实验室自制。在开始实验的前30 d,分别取定量体积不同粒径的石英砂放入容器中,用辽河油田锦州采油厂的原油浸泡。为了使石英砂在原油中充分浸泡,每隔5 d搅拌1次,并观察浸泡情况。

(2)将定量的油砂和配制好的SDS溶液(300 μg/g)放入塑料容器中。为了防止油砂层中含有气泡,将塑料容器中的油砂和SDS溶液充分搅拌并用实验仪器将其压实。然后,将该塑料容器放入反应釜中,并将反应釜放入恒温箱中,恒温箱温度为275.15 K。

(3)待反应釜中的温度达到实验温度后,为了防止空气杂质的干扰,先向反应釜中充入甲烷到反应釜内压力为1.00 MPa时为止,排空,反复进行3次,然后向反应釜中充入气体,使反应釜的压力达到实验所需压力。

(4)利用数据采集系统采集压力、温度等数据,当反应釜中压力在120 min内保持稳定时结束实验。

实验条件见表1。为了比较不同粒径、同一压力下水合物生成速率以及耗气量,同时为了降低气水体积比对实验的影响,在所有实验中使用相同体积的SDS溶液及相同体积的甲烷。对每组实验的反应釜体积进行调整,通过介质的孔隙度计算介质的表观体积,进而可以得到每组实验的调整体积,结果列 入 表1中[7]。

表1 实验条件

2 耗气量及压缩因子的计算公式

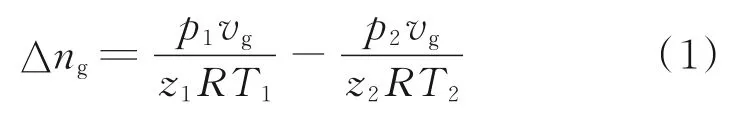

耗气量可根据式(1)进行计算[8]。

式中,Δng为气体的消耗量,mol;p1、p2分别为水合物生成前后的压力,Pa;vg为气体体积,m3;z1、z2分别为反应前后的压缩因子;R为通用气体常数,J/(mol·K);T1、T2分别为水合物生成前后的温度,K。

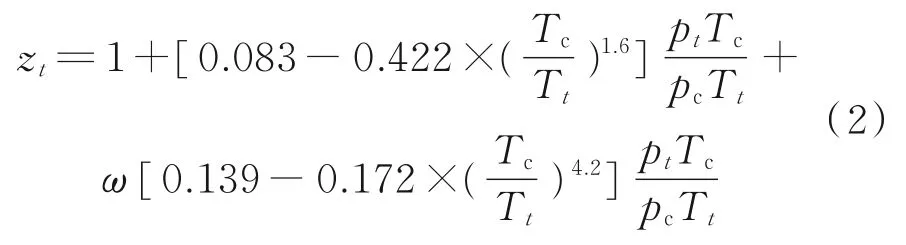

压缩因子的计算方法[9]:

式中,Tc为甲烷气体的临界温度,取190.6 K;pc为甲烷气体临界压力,取45.99×10-1MPa;ω为水化数,0.012;pt为t时刻反应釜内气体的压力,MPa;Tt为t时刻反应釜内气体温度,K。

3 结果与讨论

在初始水合物生成压力为4.00、6.00、8.00 MPa,石英砂粒径为20、30、60、80目,实验温度为275.15 K的条件下,对水合物的生成进行了实验研究。

3.1 水合物生成情况

3.1.1 不同粒径下油砂体系中水合物的生成情况

在初始压力为6.00 MPa,实验温度为275.15 K,石英砂粒径分别为20、30、60、80目的条件下,探讨了油砂体系中石英砂粒径对水合物生成过程的影响(本文通过反应釜的压力变化来说明水合物的反应过程),结果如图2所示。

图2 不同粒径下水合物生成过程中压力变化曲线

水合物生成过程可分为气体溶解期、诱导期和水合物生长期3个阶段[10]。第一阶段甲烷气体通过气液界面溶解到液相中,在此阶段系统压力下降很慢且很小;第二阶段为气体溶解后和水合物快速生成的一段时间[11],在此阶段系统的宏观特征变化不大[12],压力基本保持不变;第三阶段生成大量水合物,因为在水合物生成过程中发生相的变化,所以系统会释放出大量的热量[13],并且系统内压力急剧下降,直到反应结束。

由图2可以看出,石英砂粒径为20、30、60、80目时,气体溶解期分别为约40、40、20、20 min,气体溶解度相差不大。这是因为在4组实验中均使用了质量浓度为300 mg/L的SDS溶液,而相关研究表明[14],在此实验条件下质量浓度为300 mg/L的SDS溶液降低液相界面张力的效果明显,因此4组实验中界面张力相差不大,气体溶解度也相差不大。

由图2还可以看出,当石英砂粒径为60、80目时,在水合物生成过程中溶解期结束后直接进入了快速生长期。这是因为在油砂体系中石英砂存在的情况下,甲烷气体和水能够更好地接触[15],在SDS溶液中降低了气液界面张力,在充气过程中水合物的诱导期就已完成[16]。当油砂粒径为20、30目时,在水合物生成过程中存在诱导期,粒径为20目时诱导期约为520 min,粒径为30目时诱导期约为200 min。在相同的实验条件下,石英砂粒径较小时其比表面积较大,水合物生成时存在更多的成核位置,更能促进水合物成核[17-19]。由此可见,石英砂粒径越小,越有利于水合物生成。

在相同的初始压力下,当石英砂粒径为30、60、80目时,水合物的生成速度较快,出现了水合物大量生成期;当石英砂粒径为20目时,水合物生成速度较慢。这是因为水合物的生成过程为成核—生长不间断的过程;油砂粒径越小,越有助于水合物成核,水合物的生长速度越快。由此可见,在相同的条件下,石英砂粒径越小,水合物生成速率越大。

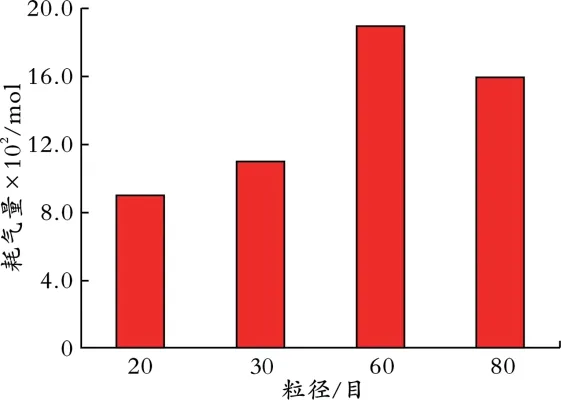

3.1.2 油砂体系中不同粒径下的耗气量 当石英砂粒径为20、30、60、80目时,反应结束后的剩余压力分别为5.35、5.22、4.57、4.85 MPa(见图2),油砂体系的剩余压力随着粒径的减小先变小后增大,并且在石英砂粒径为60目时,体系的剩余压力最小。在反应结束后,反应釜中一部分甲烷气体转化到水合物中,另一部分仍以甲烷分子的形式存在于反应釜中。在所有实验中,气体空间是一定的,反应釜中充入相同压力的气体时,充入的气体量也是一定的,说明反应釜中剩余压力越小,转化为水合物的甲烷越多,耗气量越大。通过计算水合物生成的最终耗气量也可以说明这点。石英砂粒径对耗气量的影响如图3所示。由图3可以看出,石英砂粒 径 为20、30、60、80目 时,耗 气 量 分 别 为0.09、0.11、0.19、0.16 mol。结果表明,随着石英砂粒径变小,水合物生成的耗气量先增大再减小,当油砂粒径为60目时,耗气量达到最大。

图3 石英砂粒径对耗气量的影响

李莎等[20]研究了多孔介质孔隙直径对气体扩散过程的影响,得到了多孔介质孔隙直径越大,气体扩散速率越快的结论。由此可知,石英砂的孔隙越小,气体扩散速率越慢。虽然石英砂粒径越小,越能提供更多的成核位置,能够促进水合物生成,但是石英砂粒径越小,其孔隙就越小,甲烷气体的扩散速率受到抑制。这就是当石英砂粒径为80目时耗气量小于油砂粒径为60目时耗气量的原因。

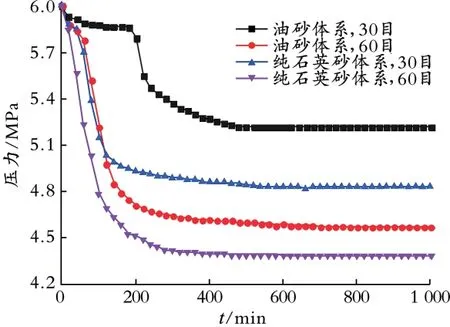

3.1.3 两种体系中水合物生成情况对比 两种体系中石英砂粒径对水合物生成过程中压力的影响如图4所示。

图4 两种体系中石英砂粒径对水合物生成过程中压力的影响

由图4可以看出,在油砂体系中,水合物生成初期压力变化比较缓慢,石英砂粒径为30目时还存在约200 min的诱导期;在纯石英砂体系中,水合物从实验开始就进入了快速生长期。在压力随时间的变化曲线中,曲线斜率一定程度上代表水合物生成速率。分析图4可知,在油砂体系和纯石英砂体系中,在水合物快速生成期水合物生成速率相差不大。这是因为在两种体系中加入了表面活性剂SDS,SDS的存在大大降低了气液界面张力,使甲烷气体的传质过程在水合物生成过程中不因原油的存在而受到影响。

水合物生成过程中水的活度(aw)可根据式(3)—(7)进行计算[21]。

将式(4)代入式(3),得:

式中,ν1为水的摩尔体积,L/mol;σ为单位面积的表面能,J/m2,取值72 J/m2;r为孔半径,m;θ为润湿角,rad;Δp为压差,Pa。

根据陈强[22]的推测,石英砂的粒径D与孔隙直径r之间的关系为D=2r,则水的活度为,

根据式(7)可知,当石英砂粒径相差不大时,水的活度近似相等,用这一理论可以解释4组实验中水合物快速生成时的速度基本一致的现象。根据M.A.Clarke等[21]的统计,当孔隙大于60 nm时,毛细作用对水的活度不会产生影响。在石英砂的4组实验中,其孔隙均远大于60 nm,所以在几组实验中毛细作用对水的活度未产生影响,这也是油砂体系和纯石英砂体系中水合物快速生成期速率相差不大的原因之一。

由图4还可以看出,在油砂体系中,粒径为30目和60目时,反应结束后的剩余压力分别为5.22 MPa和4.57 MPa,而在纯石英砂体系中,粒径为30目和60目时,反应结束时的剩余压力为4.83 MPa和4.38 MPa。

通过式(2)计算了上述情况下的耗气量,结果见表2。由表2可以看出,在相同粒径下,油砂体系中耗气量均小于纯石英砂体系中的耗气量。造成这种现象有两个原因。第一,在相同的条件下,原油的存在使水合物生成受到抑制;另外,原油覆盖在石英砂表面,与相同粒径的石英砂相比,油砂的粒径有所增大,文献[23]认为多孔介质粒径越大耗气量越小。第二,石英砂的主要成分是二氧化硅,在压力存在下二氧化硅会产生压电效应,所谓压电效应就是二氧化硅会因内部的机械应变而产生电极化[24],从而使水分子更加有序地在石英砂表面排列,有利于水合物的生成,而在油砂体系中原油的存在降低压电效应的影响,因此在相同条件下油砂体系中的耗气量均小于纯石英砂体系中的耗气量。

表2 水合物生成的动力学条件和结果

3.2 不同压力下油砂体系中水合物生成情况

在油砂粒径为30目,初始压力为4.00、6.00、8.00 MPa的条件下进行实验,并根据实验数据绘制不同初始压力下水合物生成过程中的压力变化曲线,结果如图5所示。

图5 不同初始压力下水合物生成过程中的压力变化曲线

由图5可以看出,当初始压力为4.00、6.00 MPa时,水合物生成的诱导时间分别为500、200 min;当初始压力为8.00 MPa时,几乎不存在诱导期;当初始压力为4.00、6.00、8.00 MPa时,水合物生成过程结束时间分别为约200、400、800 min。由此可知,压力越大,水合物生成过程结束时所需的时间越短。这是因为初始压力越大,水合物成核驱动力越大,越有利于水合物成核,水合物越容易生成。

4 结论

(1)水合物生成分为3个阶段,即气体溶解期、诱导期、快速生成期。由于SDS降低界面张力,因此气体均能快速溶解;当石英砂粒径为60、80目时,在充气阶段诱导期就已完成,当粒径为20、30目时存在诱导期,这是因为石英砂粒径越小越有利于水合物成核,越有利于水合物生成;在水合物快速生成期,石英砂粒径为30、60、80目时,水合物生成速率较快,当油砂粒径为20目时,水合物生成速度较慢。

(2)石英砂粒径变小时耗气量先增加后减少,当粒径为60目时耗气量达到最大。

(3)在水合物快速生成期,两种体系中水合物生成速度相差不大。在相同粒径下,油砂体系中的耗气量小于纯石英砂体系中的耗气量。其原因是:一方面,原油对水合物生成具有抑制作用;另一方面,石英砂的压电效应促进了水合物的生成,初始压力越大,越有利于水合物的生成。