水泥稳定土与石灰稳定土路基应用特征简述

郭 义 王培贺

一、前言

随着我国综合国力不断增强,国内基础设施建设投入不断增大,道路交通网四通八达,不仅方便了人民的出行也为国家经济发展提供了强有力的支持。道路工程建设质量关系到国家、社会、人民的切身利益,作为工程建设者,要不断强化施工管理,探索应用新技术、新工艺、新设备,将科技进步发展与道路建设相结合,不断提升道路工程建设质量。路基作为道路结构层中主要的承载结构层应具有足够的坚固性、稳定性和耐久性,路基质量决定了整个道路工程的成败,影响到交通与行人的人身安全,同时合理的路基可以大大降低后期道路维护费用。根据不同土质类别、施工环境选择合适的稳定土作为路基材料是路基施工的必要条件,由此可见,掌握不同类型稳定土特性及应用对路基施工尤为重要。本文结合南四湖二级坝土坝坝顶道路施工经验简述水泥稳定土路基和石灰稳定土路基的特征与施工应用。

二、稳定土路基分类

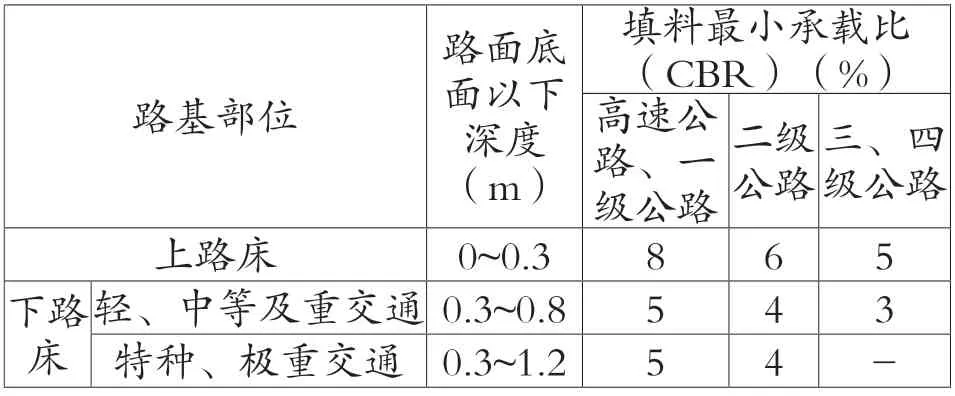

在平原地区路基类型主要是土基,根据道路设计等级不同,对路基填料最小强度(CBR)和最大粒径要求也不同。通常现场素土填方及挖方路基填料最小强度(CBR)难以满足道路工程技术标准要求(见表1),现阶段道路路基设计通常做法是开挖原状土后回填稳定土满足路基强度要求,稳定土是在粉碎的或原来松散的土中掺入石灰、水泥、工业废渣等其他材料,经拌和、压实、养护后,得到的具有较高后期强度、整体性和稳定性均较好的一种材料。根据适用范围不同,稳定土类型大致分为:水泥稳定土、石灰稳定土、石灰工业废渣稳定土和综合稳定土,下文主要对比分析水泥稳定土与石灰稳定土。

表1 路床最小承载比要求表

三、原材料要求

(一)水泥稳定土原材料要求

水泥稳定土可选用普通硅酸盐水泥、矿渣硅酸盐水泥和火山灰质硅酸盐水泥,但应优先选用终凝时间较长的水泥,并宜用强度等级较低的水泥。水泥稳定土对土料选用要求较高,用作施工的土料应能充分被路拌机粉碎,水泥稳定土用作基层和底基层时集料最大粒径分别不超过31.5mm 和37.5mm,所以优选中细粒非粘性土作为水泥稳定土的土料。如果用作水泥稳定土的土料中有机质含量超过2%,还必须先用石灰处理,闷料一夜,再用水泥稳定。此外硫酸盐含量超过0.25%的土,不宜用作水泥稳定土土料。

(二)石灰稳定土原材料要求

石灰是由石灰石、白云石、方解石等原材料燃烧而得。当氧化镁含量超过5%时,即称镁石灰;反之,称钙石灰。在施工石灰稳定土时,只要能满足石灰稳定土强度要求标准时,均可作为原料使用。使用石灰时通常生石灰加水,使之消解为消石灰,并过筛后方可使用。生石灰粉为磨细生石灰,使用时不需要消解,但拌入土中后,需等2~3h 再进行碾压。石灰稳定土土料选用应控制土料塑性指数在10~20 的粘性土以及含有一定数量粘性土的中粒土和细粒土,用石灰稳定不含粘性土或塑性指数较低的土时,应添加适量粘性土。用石灰稳定塑性指数偏大的粘性土宜采用闷料工艺;当塑性指数在10 以下的亚砂土用石灰稳定时,不仅石灰掺量要多,也难于碾压成形,应采取适当施工措施或采用水泥稳定,硫酸盐含量超过0.8%和有机质含量超过10%的土不宜选用。

(三)反应机理及强度特点

1.水泥稳定土的反应机理及强度特点

水泥稳定土是用水泥做结合料所得混合料的一个广义名称,即在土壤或基层材料中,掺以一定数量的水泥,经混合加水压实,使其达到稳固的结合,以提高其力学强度和耐水性。加入土料中的水泥遇水后发生水解和水化作用,其物理和化学反应后材料强度得到提高。当水泥、水、集料拌和后,水泥的主要矿物成分:硅酸三钙、硅酸二钙、铝酸三钙、铝酸四钙、硫酸钙等与水进行水解和水化反应同时分解氢氧化钙,并形成水化硅酸钙、水化硫铝酸钙等水化产物,并随时间不断硬化,塑性不断降低,形成坚固的水泥石状结构。其中,水泥中水化物游离的氢氧化钙与水生成碳酸钙,这种碳酸化作用是水泥稳定土强度增长的主要机理作用。

水泥稳定土具有早期强度高,短时间内(一般5~7d)可获得较高的强度,并且强度随着龄期的增长而增长,稳定性较好。结构本身具有一定的通透性,受水分影响较小,具有良好的力学性能和板体性。但是现场施工时水泥水化反应时间较短,摊铺、碾压只能在水泥终凝前完成,水泥终凝后除洒水养护车辆外禁止任何车辆通行。由此可见,掌握水泥稳定土施工时间要求对工程质量好坏起决定性作用。

2.石灰稳定土的反应机理及强度特点

石灰稳定土由粉碎的土掺入石灰和水,经过均匀拌和之后,石灰与土之间发生反应,石灰稳定土中的火山灰反应是土中活性硅、铝物质与石灰提供的游离钙之间的化学反应。由于反应过程中离子交换的作用,很大程度上土的吸附水膜作用,使土颗粒凝结,形成团粒结构,进而降低了土的塑性指数,石灰稳定土的最大含水量也随着石灰剂量的增加而不断增加,同时,最大干密度则会随着石灰剂量的增加而减少,石灰的掺入能够有效地提高土的无侧限抗压强度和整体强度。

石灰稳定土具有较好的力学性能,初期的强度和水稳定性较差,后期强度和水稳定性则较高(最高能达到4~5MPa))。相关实践证明,强度形成较好的石灰稳定土,同时具有较高的抗压和抗拉强度,板体性较好,具有较大的刚性和荷载分布能力。石灰稳定土施工期宜选在春季或者夏季施工,并且对于含水量较大的土料可以通过物理反应放热快速降低土料含水量。此外,石灰稳定土最大的特点是从拌和到压实的延迟时间长短对石灰稳定土密度和强度影响较小,因此,施工过程中混合料经历雨淋或者被扰动后经晾晒后重新整形压实还可获得较高的强度。

四、优缺点分析

(一)水泥稳定土优缺点分析

1.优点

(1)改良土料塑性,增加土的强度和稳定性,水泥掺入塑性土中能大大降低土的塑性,水泥稳定土的龄期越长,其塑性指数越小。

(2)可大大增加土的强度和稳定性,随着水泥用量的增加,稳定土的强度越高,稳定性越好。

(3)水泥原料直接用于混合料的掺和施工,大大缩短了施工周期,施工可采用路拌法也可集中厂拌,便于施工,有利于节约工期和节约施工成本。

(4)水泥稳定土适用范围较广,除水泥稳定细粒土外,其余水泥稳定土可适用于各级公路的基层和底基层。

2.缺点

(1)强度可调节范围不大,抗拉强度较低。

(2)对土料质量要求较高,需要塑性指数较高和土料粒径较小的土料,并且施工中对土料含水量较敏感,当施工期雨水较多或含水量较大时,水泥吸水性较差且遇水易软化无法快速降低土料含水量,影响施工工期。

(3)水稳性和冰冻性适应能力较差,在低温季节施工受环境因素影响较大。

(二)石灰稳定土优缺点分析

1.优点

(1)石灰稳定如具有良好的板体性,对土料含水量适应性能力较强,对于含水量较大的土料,在石灰反应时能迅速降低土料含水量。

(2)石灰稳定土对粘性土成团颗粒较大情况具有改良土料条件的作用,经石灰反应后粘性土土壤易打碎,大大提升了现场路拌机的工作效率,为粘性土均匀拌和提供了条件。

2.缺点

干缩和温缩变形十分明显,容易导致道路基层开裂影响整体性。

石灰施工前要进行消解,对周边环境有一定影响,在当前环保形势下,施工环保措施难以保证。

石灰消解需要时间,不利于节约工期,此外石灰消解不充分极易发生土体起包隆起现象,影响施工质量。

五、结束语

水泥、石灰稳定土是道路施工中路基换填、提高路基承载力最常用的水稳土材料,工程建设者应通过自身经验结合工程所在地气候环境和工程地质,因地制宜选择合适的水稳原材料,为道路工程的施工质量打下坚若磐石的基础。同时应不断加强理论知识学习、加强建设管理水平,争创优质工程,树立良好企业形象■