南四湖二级坝坝顶道路路床施工质量控制

单建军 宋光宪

一、施工准备

(一)土料的准备

土料来源于本工程指定取土场——大沙河取土场,经实验室检测素土最大干密度为1.78g/m3,最佳含水率为16.6%。

(二)水泥采用

水泥采用中联水泥有限公司生产的袋装32.5 等级普通硅酸盐水泥。

(三)水泥土试验情况

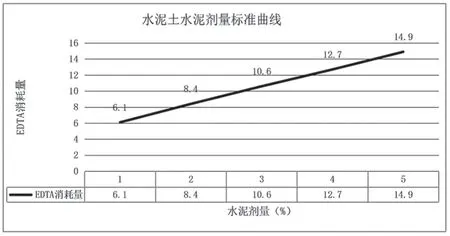

根据设计要求四闸东侧~微山一线船闸西侧和三闸东侧~溢流坝西侧两段坝顶道路填方路基采用5%水泥土填筑,经实验室检测水泥土最大干密度为1.725g/m3,最佳含水率为17.2%。水泥土水泥剂量标准曲线如图1 所示。

图1 水泥土水泥剂量标准曲线图

(四)施工导行布置情况

根据坝顶道路施工总体进度安排和现场实际情况,对坝顶道路实行分段施工分段导行的方案。导行道路布置在施工段的两侧单向导行,局部安排在一侧,双向导行。施工区与临时道路区采有围挡分隔,围挡上设置警示灯等警示标志,并配有洒水喷淋系统。导行道路两段设置醒目的标识标牌,进行导行指引,重点路段和时段配备交通疏导员进行交通维护。

(五)试验段施工

在正式进行水泥土路基施工前,在K1+510~K1+610 段选取100m 进行试验段试验,以确定压实遍数、虚铺厚度、压实机具、压实方式等事项。

1.试验段参数设置情况

机械参数:主要设备平地机一台、推土机一台、振动压路机一台(22T)震动频率28~33Hz,理论振幅0.93~1.86mm,压实宽度2130mm。

行车速度:控制速度2~3km/h。

碾压遍数:静压2 遍,振动碾压4 遍、6 遍、8 遍。

铺料厚度:4 个摊铺区虚铺厚度分别为15cm、20cm、25cm、30cm。

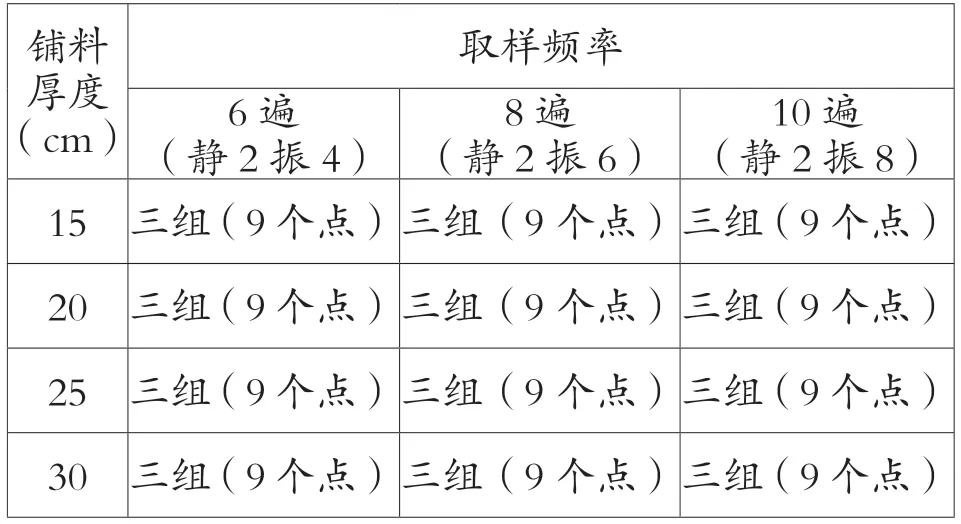

取样频率:见表1。

表1 不同辅料厚度下的取样频率表

2.实验结果

根据试验路段的试验数据表明,影响压实度的主要因素有:填土料的含水量、松铺厚度、碾压遍数、压实机械的类型和功能及碾压速度等。坝顶道路路基水泥土最佳填筑参数如下:

(1)填筑松铺厚度20,松铺系数1.333。

(2)土料含水率控制在最佳含水率±2%范围内。

(3)机械组合形式:推土机粗平→压路机静压1 遍→弱振1 遍→平地机进行精平→压路机强振碾压4 遍→压路机静压1 遍收面。

(4)压实机械采用22T 振动压路机、碾压速度2.5km/h。

通过本次试验段的自检情况分析,各项检测数据均满足设计和规范要求,试验段采用的机械组合、人员配备、施工工艺等能满足施工要求,施工中30cm 厚水泥土分两层进行摊铺,每层虚铺厚度为20cm,满足虚铺厚度不大于30cm 的要求。因此本次试验段确定的各项参数可以指导今后的路基填筑大面积施工。

二、施工方案

(一)施工工艺流程

施工准备→原路面结构拆除→原路基压实→水泥土拌制→水泥土运输和摊铺→碾压→养护→检测→报检。

(二)原路面结构拆除

原路面主要为沥青混凝土结构,局部为混凝土结构。本项目路面拆除采用破碎锤拆除,挖掘机配合自卸车进行拆除垃圾清运。拆除过程中注意安全和环境保护,采用湿法作业。

(三)原路基压实

二级公路路堤基底的压实度按照不小于90%控制,原地面坑、洞、穴等,在清除沉积物后,用合格填料分层回填分层压实。

(四)水泥土摊铺

根据摊铺厚度和自卸汽车每车运输量提前进行计算,按虚铺厚度,打出边桩、标注高程,用推土机粗平。之后放出网格线,根据水泥掺量和摊铺厚度计算每个网格的用量,人工均匀摊铺。用专用的拌和机拌和均匀。

(五)水泥土拌制

使用大型路拌机对水泥土层进行粉碎拌和2~4遍,拌和过程中专人跟机随时检查拌合深度并配合拌合机操作员调整拌合深度,拌合深度应达稳定层底并侵入下层1~2cm,以利于上下层粘结;直到粉碎水泥土层颜色达到一致,无灰条、灰斑,整体层位均匀一致,水分合适均匀,颗粒大小满足碾压要求。

(六)碾压

根据试验段的结论,施工时30cm 水泥土分两层进行摊铺,每层虚铺厚度为20cm,碾压前检查铺筑层宽度、厚度及含水量是否满足工艺试验得出的最佳填筑参数要求,检查满足要求后方可碾压,碾压时应做到“先轻后重,先静后振,先低后高,先慢后快,轮迹重叠”。压路机速度不超过4km/h。碾压应从路基边缘向中央进行,压路机边缘距路基边应保持安全距离。碾压不到的部位应采用小型夯压机夯实,为防止漏夯,要求夯实面积重叠1/4~1/3。填土至最后一层时,按照设计断面、高程控制填筑层厚度及时碾压修整。

(七)养护

1.水泥土分层碾压完成后,必须保湿养护,不使土层表面干燥,也不应过分潮湿或时干时湿。

2.水泥土养生期应不少于7d。

3.养生期内除洒水车外,不得通行车辆,采用覆盖措施的水泥土层上,经监理工程师批准通行的车辆,应限制车速不得超过30km/h。

(八)检测

成活后的路床应平整、坚实,无明显轮迹、翻浆、波浪、起皮等现象;碾压完成后应进行压实度试验;养护结束后应进行弯沉值试验。

(九)报验

水泥土路基经自检合格后,向监理申请报验,经验收通过后,方可进行路面基层的施工。

三、水泥土路床施工的注意事项和控制要点

(1)填土应分层进行。下层填土合格后,方可进行上层填筑。

(2)对过湿土翻松、晾干,或对过干土均匀加水,使其含水量在最佳含水量范围。

(3)路基压实应遵循“先轻后重、先静后振、先低后高、先慢后快、轮迹重叠”的原则。压路机最快速度不宜超过4km/h。

(4)路基碾压应该从路基边缘向中间进行,压路机轮外缘距路基边应保持安全距离;碾压不到的部位采用小型夯压机夯实,防止漏夯,要求夯击面积重叠1/4~1/3。

(5)雨期施工应防止水泥和混合料淋雨;降雨时应停止施工,已摊铺的尽快碾压密实。

(6)应采用初凝时间大于3h、终凝时间不少于6h 的42.5 级及以上普通硅酸盐水泥,32.5 级及以上的矿渣硅酸盐水泥、火山灰硅酸盐水泥。水泥储存期超过三个月或受潮,应进行性能试验,合格后方可使用。

(7)应采用粗粒土、中粒土,土的均匀系数不得小于5,宜大于10,塑性指数宜为10~17。

(8)宜在水泥初凝时间到达前碾压成活,自拌合至摊铺完成不得超过3h。

(9)宜采用洒水养护,保持湿润。常温下成活后应经7 天养护,方可摊铺上层材料■