岩石圆环试样对径压缩破坏的数值模拟研究1)

辛宏举 范宝明 张海娜 徐鑫洋 郭浩森 万 明

*(中铁上海工程局集团有限公司,江苏南通 210000)

†(华东交通大学土木建筑学院,南昌 330013)

**(华东交通大学交通强省研究院,南昌 330013)

拉伸强度是诱发岩石中裂纹萌生、扩展和贯通的重要因素[1-2],也是岩体工程结构稳定性及承载能力设计需优先考虑的重要力学参数之一[3],因此研究岩石或类岩石材料的拉伸强度具有重要的理论及工程意义。

巴西圆盘试验由于制样简单、操作方便,被广泛应用于间接测定岩石或类岩石等脆性材料的拉伸强度[4-5]。该方法也被国际岩石力学学会[6]推荐为测定岩石或岩石类材料的间接拉伸强度最直接有效的方式。但是,圆盘试样所受对径压缩载荷作用范围较窄,加载点附近极易出现压剪应力集中现象,诱发楔形剪切破坏[7-8]。这不但导致所测定的抗拉强度值与真实值之间存在较大的差异性,而且起裂点在应力集中附近的规律也与巴西劈裂圆盘中心起裂[7,9]理论假设相矛盾。因此,为获得更为准确的测量结果,众多学者提出对巴西劈裂试验夹具[10-11]及试样形状[5,7-8,12]做出改进,其中圆环形试样便是其改进的方式之一[7-9]。

历经近半个世纪的发展,众多学者已对圆环试样对径压缩力学特性开展研究:Hobbs[7]基于弹性理论推导了圆环试样对径压缩时的拉、压应力计算表达式。Hudson[9]在分析了圆环对径压缩时的应力分布特征后,认为拉伸强度是试验属性不具备材料属性。吴秋红等[13]建议以拉伸变形极限值作为孔壁岩石的破裂的判断指标。Wang 等[14]采用RFPA3D研究了不同内径的中心孔及偏心孔的强度特征及破坏模式。Tokovyy 等[15]基于薄圆板弹性理论推导了圆环受对径载荷条件下的应力计算表达式。Zhou等[16]采用相场法研究了圆环巴西试样的裂纹扩展过程及峰值强度随内径变化的规律。上述成果均基于连续性介质力学理论及数值模拟方法研究了圆环试样的受力变形行为及破坏特征。但是,岩石属于典型的非均质地质材料,其损伤破坏行为更适合采用非连续性方式来描述。颗粒离散元(particle flow code,PFC) 法作为非连续性方式的一种,在细观层面上表征岩石的损伤破坏机理具有独特优势,并且PFC 法在模拟圆环试样的裂纹扩展行为方面的研究也较为鲜见。因此,本文研究可视为该方法在应用层面上的一种扩展。

本文采用二维 PFC 法中的 Flat–Joint 模型(FJM) 构建岩石圆环试样数值模型,从细观角度揭示圆环试样受径向压缩载荷时的力学行为。研究圆环孔内径对应力-应变曲线响应、微裂纹演化特征及破坏模式的影响。研究结果不但可验证FJM 对模拟圆环受力变形破坏行为的有效性,同时也可加深研究者对圆环型试样在受径压缩条件下的破裂机理的理解。

1 模型构建

1.1 Flat–Joint 模型(FJM)

Flat–Joint 模型首次被Potyondy[17]所提出。在相同参数的表征条件下,相较于传统的粘结接触模型(contact-bond model,CBM) 及平行粘结模型(parallel-bond model,PBM),Flat–Joint 模型所模拟出的岩石宏观破坏模式及单轴抗压强度与拉伸强度比值更能真实地表征岩石的宏观力学特征。因此,该模型更适合用以模拟岩石的宏细观力学行为。在模型结构上,FJM 接触被设想为以接触点为中心(图1(a)) 的局部平坦的假想平面,该平面与相邻颗粒的假想平面处于刚性粘结状态[18](图1(b))。每个接触点处的假想平面被称为接触面,并同时与相邻颗粒的接触面一起相互作用。在二维模型中,该接触面采用一个带有“外边界” 结构的有限线段(图1(b))来表示。当颗粒之间的边界距离小于使用者设定的边界接触检测距离(图1(b) 中的g0) 时,该接触被赋予Flat–Joint 模型参数(图1(c));然而,如果该接触的相对位移大于边界接触检测距离g0时,Flat–Joint 接触模型将被移除,被移除接触模型后的颗粒保持原有的初始运动状态。后期颗粒在运动过程中,如果相对接触距离再次小于g0时,该接触将被赋予未粘结状态的线性接触模型(图1(d))。

图1 Flat–Joint 模型结构示意图[18]

1.2 数值模型的构建

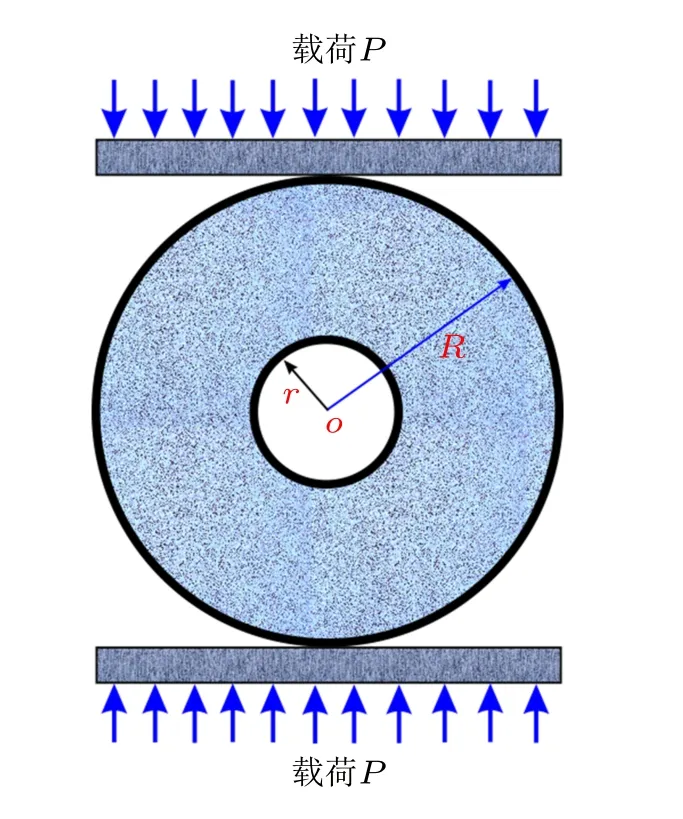

数值模型中所构建的圆环试件及加载板的几何形状如图2 所示。对于二维模型而言,圆盘的厚度可视为单位厚度,在数值模拟中可忽略。圆环试件外径R设定为50 mm,与标准巴西圆盘试样的径向尺寸一致,预设孔半径r从5 mm 增加至30 mm,间隔为5 mm。为直观方便,本文采用η来描述圆环的内径与外径比值,即η=r/R。η从0.1 变化至0.6,间隔为0.1。模型中全部的颗粒单元数量随半径比η的增加,从13 267 减少为6 745。模型采用恒定速率的刚性板加载方式。由于加载速率对模拟结果及计算效率均具有显著性影响[19-21],因此,在模拟开展前需要优选出合适的加载速率,以便既能保证模拟结果的稳定性又能兼顾模型的计算效率,具体优选方式详见2.2 小节。

图2 预成孔圆环试样径向压缩示意图

2 模型参数识别

模型参数识别内容应包括描述模型受力变形行为的细观力学参数及影响模型计算效率、计算结果稳定性的配置参数。对于PFC 模型而言,配置参数主要指与力学特性无关的模型加载速率及模型精度。

2.1 细观力学参数识别

由于岩石的细观力学参数对数值模拟计算结果的准确性具有显著性影响,且细观参数无法通过室内试验手段直接测量。因此,在采用PFC 法开展数值模拟时,必须反复微调模型的细观参数以使其所表达的综合宏观力学行为能够与岩石的宏观力学响应特征相吻合。对于FJM 而言,所校核的细观参数包含两部分:(1)描述粘结颗粒的受力变形行为的细观参数(FJM 参数);(2) 用以表达粘结接触破裂之后的颗粒运动性态的线性接触参数(linear contact model,LCM 参数)。模拟岩石试样选自文献[13],试样质地结构紧密均匀,最终所校核的主要细观参数汇总于表1 中。

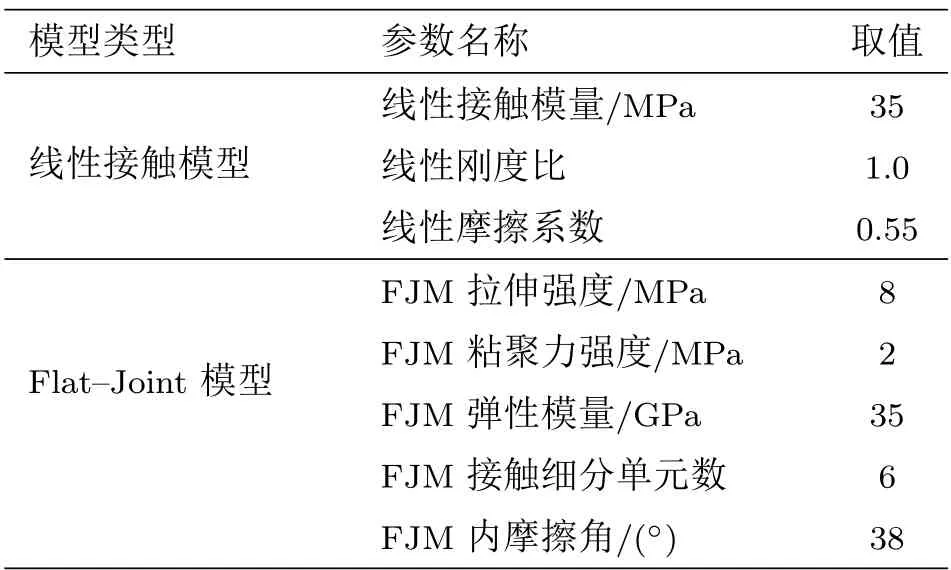

表1 FJM 主要细观参数取值汇总表

2.2 加载速率优化

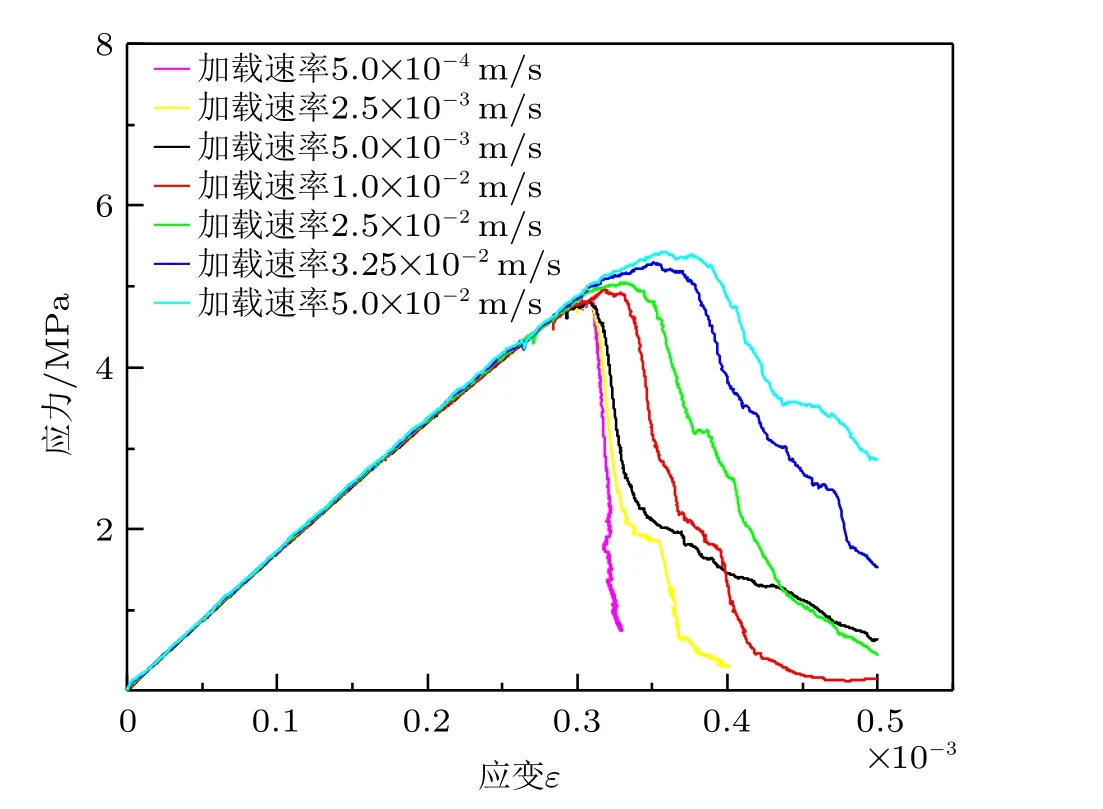

加载速率是衡量模型计算效率的重要指标。此外,众多研究结果表明[19-21],加载速率对模拟结果的稳定性具有显著的影响。为平衡模型计算效率及计算结果稳定性之间的竞争性,在模型加载开始前,需先优选出合适的加载速率。图3 对比了7 种不同的加载速率条件下的应力-应变曲线响应特征。结果表明,加载速率对应力-应变曲线峰前线弹性段几乎无影响,但是峰前小区域非线性增长段及峰后应变软化段在较高的加载速率((2.5~5.0)×10-2m/s)条件下变化十分显著,表现出典型的“缩放” 性特征。但是,当加载速率小于等于5.0×10-3m/s,应力-应变曲线具有高度的相似性且峰值强度也趋近于稳定。这说明在该加载速率范围以内,模拟结果可近似认为不受加载速率的影响。综上所述,模型所采用的加载速率为5.0×10-3m/s。

图3 不同加载速率下的应力-应变曲线响应特征

2.3 模型精度选择

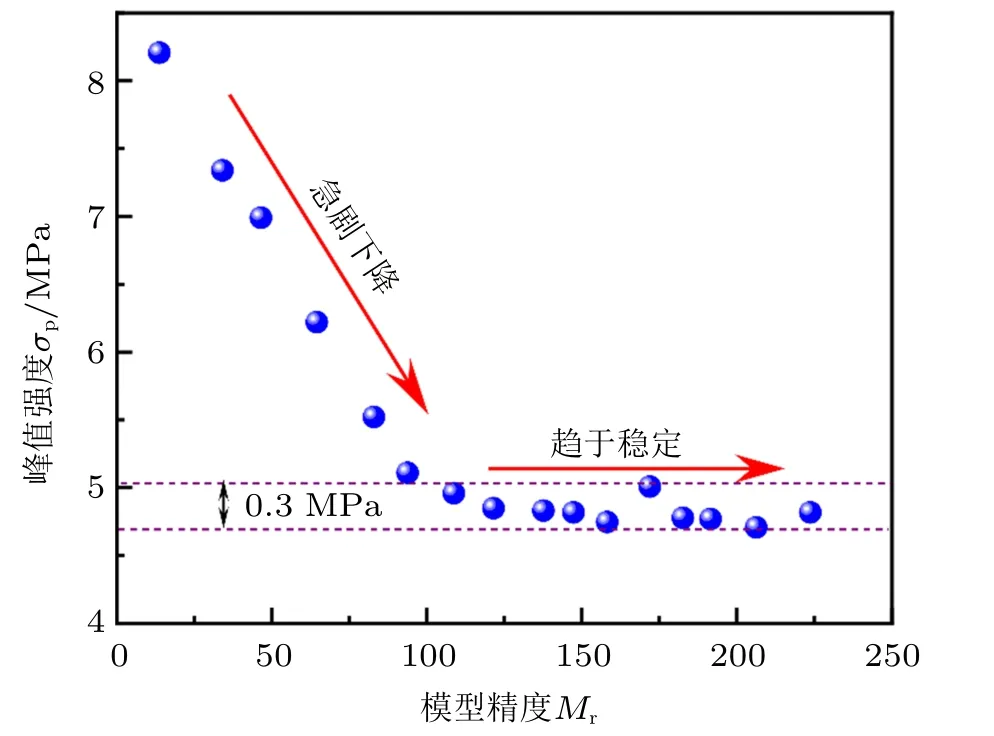

模型精度主要是通过改变颗粒单元数量来实现,定义为数值试样的宽度与颗粒平均直径(2Rave,Rave为颗粒的平均半径)的比值。模型精度对模拟结果的影响与加载速率对模拟结果的影响相类似。以峰值强度σp为例,如图4 所示,当模型精度较低(Mr≤100)时,模拟结果不稳定,表现为峰值强度随模型精度的增加而出现急剧衰减的趋势;然而,当模型精度大于100 时,峰值强度虽然在局部区域内表现出小范围的浮动(浮动幅值不超过0.3 MPa),但整体变化却趋于稳定。值得注意的是,虽然增加模型的精度可产生较为稳定的结果,但同时也降低了模型的计算效率。因此,综合考量上述两者之间的矛盾性,模型计算精度设定为100。

图4 模拟的峰值强度与模型精度之间的关系

3 模拟结果分析与讨论

针对不同内外径比η的圆环试样开展巴西劈裂试验,分析内外径比对应力-应变响应行为、强度特征、微裂纹演化行为及破坏模式的影响。

3.1 应变响应行为及强度特征

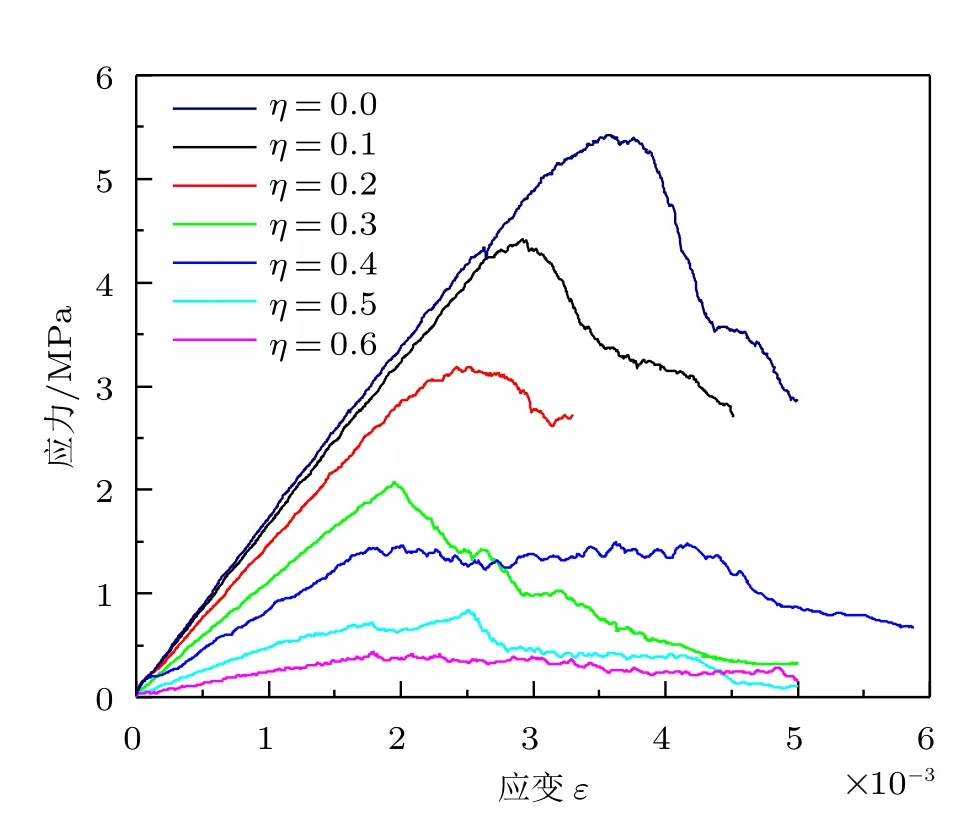

图5 对比了不同内外径比η的圆环试样的应力-应变曲线。对于内径较小的圆环(η≤0.2),应力- 应变曲线与完整的巴西劈裂圆盘的应力- 应变曲线形式相类似,且在试样破裂前存在明显的单峰特征,然后迅速下降。随圆环内外径比η的增大(η≥0.4),应力-应变曲线在圆环断裂前具有一段平坦的区间,且峰后下降段持续时间更短。

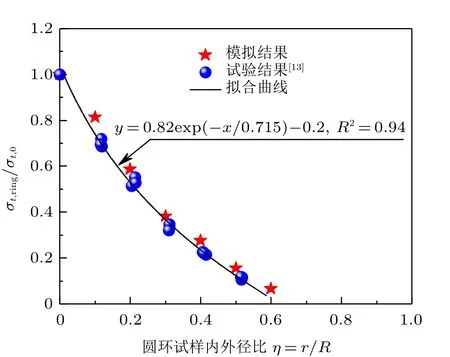

进一步分析图5 中的峰值强度特征(对于存在平坦区域的应力-应变曲线(η≥0.4),峰值强度取平坦区域的平均值),可看出:预成孔圆环对其间接拉伸强度具有弱化作用[13]。为便于分析拉伸强度的弱化规律,将图5 中的强度值做归一化(预成孔圆盘巴西劈裂强度与完整圆盘的巴西劈裂强度的比值)处理。图6 分析了归一化强度与圆环内外径比之间的关系。结果表明,随圆环内外径比的增加,归一化强度呈指数型衰减,这说明拉应力不是材料参数,而是一个结构参数,且随圆环试样内外径比而变化[13]。此外,模拟的结果与文献[13] 中所得到的拟合结果相吻合,这说明FJM 在模拟圆环试样的变形行为及受力特征方面是有效的。

图5 不同内外径比η 的圆环试样的应力-应变曲线

图6 归一化圆环拉伸强度与圆环试样内外半径比之间关系(其中σt,ring 为圆环试样的间接拉伸强度,σt,0 为完整圆盘试样的间接拉伸强度)

3.2 微裂纹演化行为

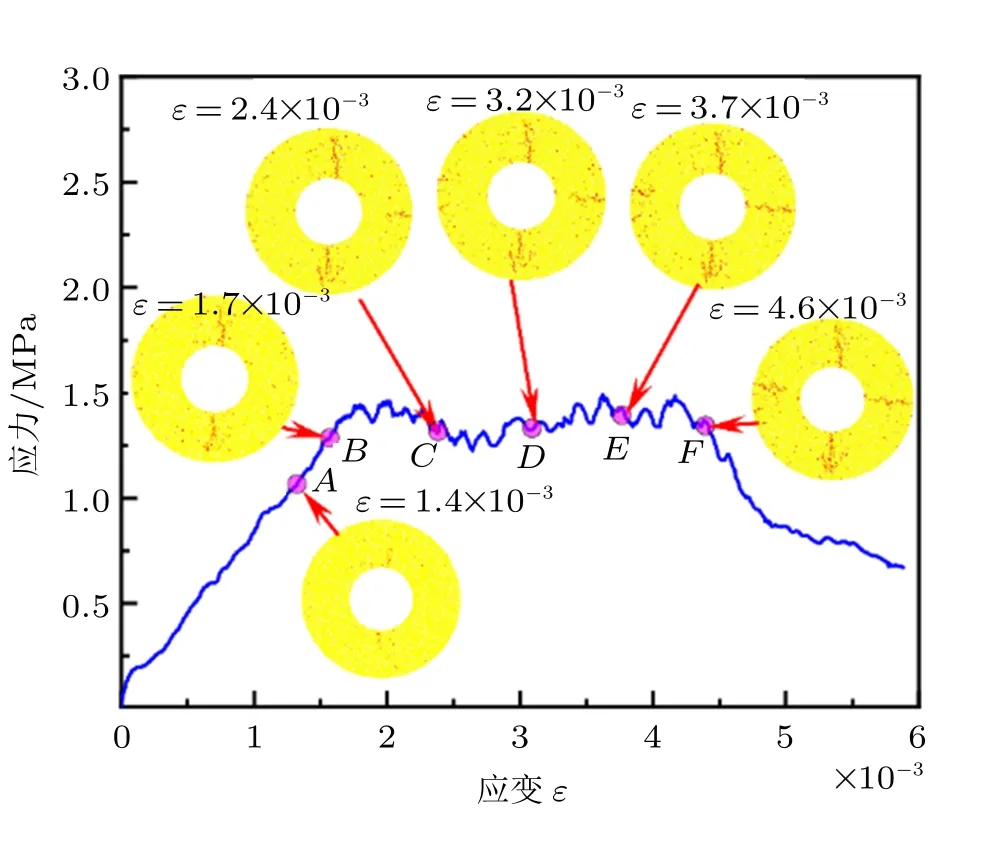

微裂纹演化行为不但影响了应力-应变曲线的变化趋势,同样也决定了试样的最终破坏模式。图7为内外径比η为0.4 时的环形试样径向受压过程的微裂纹演化全过程图。图中A~F六点为微裂纹全程演化过程中所选取的六个关键性节点,其中A和B两点选为峰前阶段,C~F四点选为峰值平坦段。图中结果表明,在加载初期,圆环试样在整个区域内出现若干个呈离散型分布的微裂纹。但随加载应变ε增加至1.4×10-3时,密集微裂纹组成宏观裂纹,从圆环内壁开始生成,并向圆环外部演化(B点)。值得注意的是,加载初期裂纹扩展方向与完整岩样的巴西劈裂方向相一致,均与加载方向近似平行。然而,当曲线进入平坦期(C点,ε= 2.4×10-3) 后,竖直方向的微裂纹已贯通,不再进一步演化扩展。同时,与竖直方向垂直的水平向裂纹开始萌生、演化并逐步贯通(F点,ε=4.6×10-3)。从此区间可看出,水平方向的微裂纹扩展不会导致峰值强度的进一步增加。此外,通过对比C~F点的微裂纹扩展过程可知,水平向微裂纹最先由圆环试样的外边沿萌生并向圆环内边缘处扩展,扩展方向与垂直的宏观裂纹的扩展方向相反。这主要是由于垂直方向的微裂纹扩展贯通后,圆环试样呈现出半圆环的结构特征,在两端受压状态下,圆环最外侧边缘处于受拉状态。对于内外径比η为0.4 的圆环试样,虽然最终的破坏模式呈现“四扇形”特征,但是全程的微裂纹演化行为具有典型的阶段性特征。

图7 内外半径比η =0.4 时的微裂纹演化过程图

3.3 破坏模式

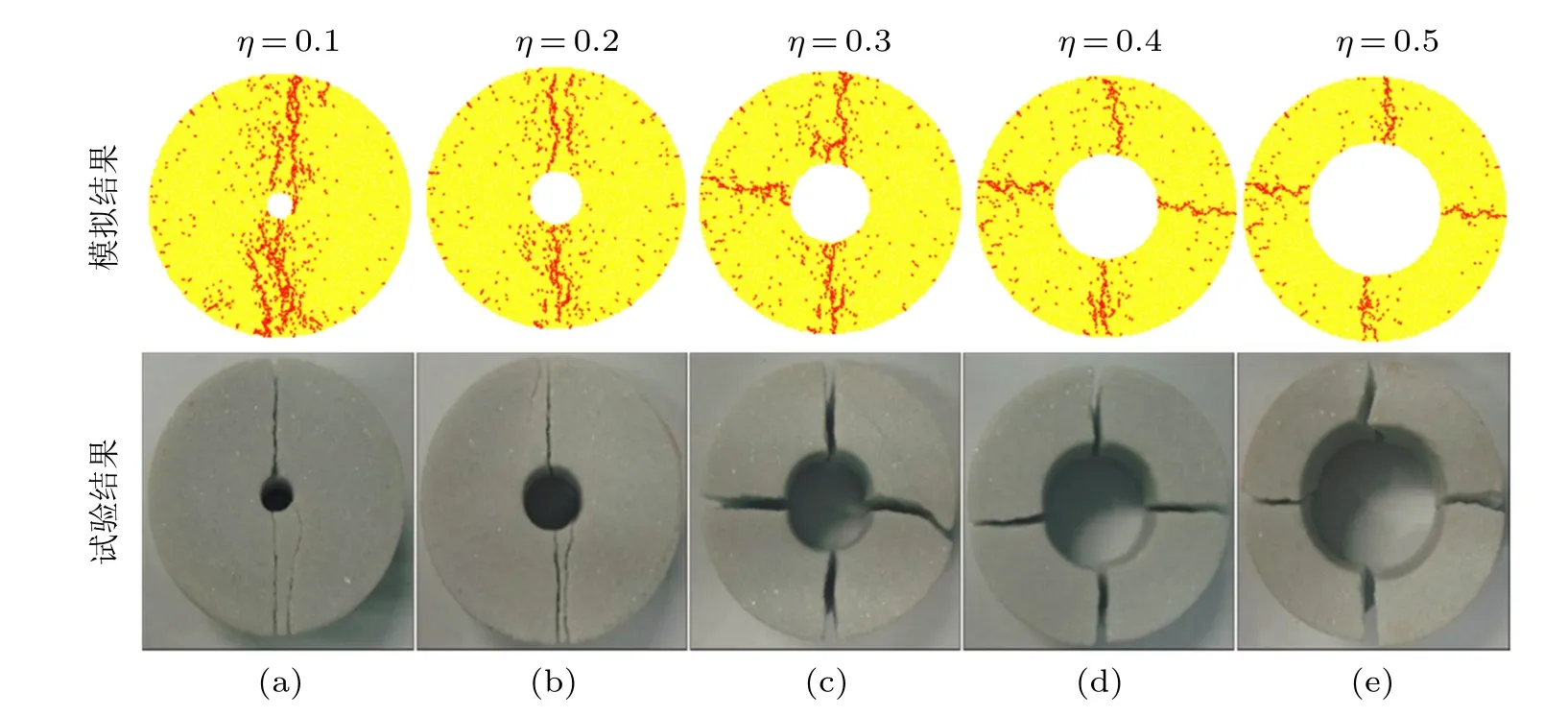

破坏模式具有微裂纹演化、贯通之后所形成的稳定的结构特征。该结构特征在一定程度上受内外半径比的影响。图8 对比了内外半径比分别为0.1,0.2,0.3,0.4,0.5 时的圆环试样在径向受压条件下的破坏模式数值结果与室内结果。图中结果表明,圆环内径对其破坏模式的影响较为显著。当半径比η≤0.2 时,破坏模式呈现典型的巴西劈裂特征,该特征由单条及多条复合宏观裂纹组成。然而,当η增至0.3 时,圆盘单侧出现水平向贯穿裂纹。进一步,η增至0.4 或0.5 时,宏观破坏模式趋于稳定,表现出“四扇形”特征。对比不同内外半径比η条件下的宏观破坏模式演化过程可知,η= 0.3 所对应的宏观破坏模式处于极为不稳定的状态,极易随着半径比η的增加或减小向径向劈裂或“四扇形” 模式演化。同时,模拟的结果与Li 等[22]所得到的室内试验结果较为吻合。

图8 内外半径比η 分别为0.1,0.2,0.3,0.4,0.5 的破坏模式数值结果与试验结果[22] 对比图

4 结论

(1)加载速率及模型精度对数值试验结果的稳定性具有重要影响。为获得稳定的模拟结果,建议模型所设定的加载速率不宜超过5.0×10-3m/s,所设定的模型精度值不低于100。

(2) 内外径比η对应力-应变曲线行为的影响较为显著:对η≤0.2 的圆环试样,应力-应变曲线特征与完整巴西劈裂圆盘的曲线变化行为相类似,存在明显的单峰特征;随η的增大,应力-应变曲线存在一段由水平向裂纹扩展而诱发的平坦区间。

(3)内外径比对圆环试样的峰值强度具有弱化作用,且这种弱化规律可采用指数函数来表达。

(4)随内外径比η的增加,圆环试样的破坏模式由径向劈裂向“四扇形” 破坏模式演化,且η= 0.3为圆环试样破坏模式演化的关键值。