含氯废盐酸除杂制高纯度盐酸生产工艺

王烈 ,澹台姝娴

(1. 中国农业生产资料集团茫崖兴元钾肥公司,青海 格尔木 816099;2. 河南平煤神马东大化学有限公司,河南 开封 475003)

许多耗氯产品在生产过程中,均副产氯化氢。大部分生产厂家用水直接吸收尾气中的氯化氢制取盐酸,作为副产品出售。根据装置选择的吸收工艺不同,副产盐酸质量分数从20%到31%不等。副产盐酸不仅含反应未完全的氯,而且常含有反应副产物、原料、产品等杂质,其成分与装置原料和生产工艺密切相关。副产盐酸通常具有杂质多、纯度低、产量大的特性,很难直接用于其他装置作为生产原料,用途窄,用量小,常常因销路不畅胀库成为制约企业正常生产的一大不利因素。

大部分企业采用废盐酸解吸得到纯度较高的氯化氢,然后用水或纯水吸收制取工业盐酸或高纯度酸,或者直接用解吸出的氯化氢作为生产原料利用。解吸法虽然能得到氯化氢,但是工艺过程复杂,能耗高,产生的三废多。为了解决含氯废盐酸的资源化利用问题,可通过尾气洗涤净化、吸收除杂的方法得到试剂级高纯度盐酸,解决这一制约氯下游企业生产的难题[1]。下面以2万t/a醋酐间歇法氯乙酸装置副产氯化氢气体除杂为例进行阐述。

1 优化工艺降低尾气中氯含量

醋酐间歇法氯乙酸生产工艺是将乙酸与氯气在醋酐催化作用下,于100~110 ℃进行氯化反应生成氯乙酸和氯化氢,根据反应进程,可通过控制氯气加入量,减少尾气中氯含量。对于2万t/a醋酐法氯乙酸装置,采用7.5 m3反应釜,每釜进料5.5 t,反应初始阶段的2~3 h,控制通氯量为120~180 kg/h。反应温度开始上升后,加大通氯量至240~300 kg/h,当氯化液相对密度达到1.31 g/cm3时,通氯量逐渐减小直至反应终点。通过严格控制反应通氯量,防止过氯,尽最大限度减少尾气中的氯含量,得到纯度较高的氯化氢气体。

2 尾气冷凝脱除有机物

在氯化反应过程中不断产生氯化氢,反应液中的氯化氢达到饱和后逸出。由于氯化反应温度较高,尾气中除大量氯化氢外,还有未反应完全的氯气、挥发出的乙酸、氯乙酰氯等低沸物。为回收有机物,反应釜顶部设计三级冷凝器,分别用循环水、-20 ℃盐水、-35 ℃盐水作为冷却介质冷凝回收尾气中的低沸物。凝液直接返回反应釜,尾气送至洗涤塔[2]。

3 尾气洗涤塔

来自氯化釜的氯化氢尾气送至尾气洗涤塔底部,先利用水喷淋洗涤尾气,水迅速吸收尾气中的氯化氢气体达到饱和,成为31%的盐酸溶液。盐酸液循环喷淋洗涤尾气,尾气中夹带的乙酸溶于盐酸液,乙酰氯遇水水解生成乙酸和氯化氢。通过饱和盐酸液的洗涤,尾气中夹带的微量有机物被进一步脱除。饱和盐酸液循环喷淋,随着吸收的乙酸量越来越多,盐酸中的氯化氢含量逐渐降低。要定期把尾气洗涤塔底部回收的乙酸用泵送至氯化釜回收,2万t/a的氯乙酸装置每天大约能回收1.5 t乙酸。

4 设置气液分离器

尾气经洗涤塔洗涤后,送至气液分离器,进一步分离其中夹带的微量液滴,回收的酸液送至尾气洗涤塔的循环液槽。尾气管道坡度按照i=0.003敷设,最低点设置导淋,定期排液。气液分离器和导淋每天能回收酸液0.1~0.2 t。

5 活性炭吸附

为进一步净化尾气,尾气在进入盐酸吸收系统前经过活性炭吸附塔,塔内填充2或3层颗粒活性炭床层作为过滤介质。活性炭吸附尾气中夹带的残存有机物,定期对活性炭吸附塔冲洗脱附,洗脱后回收的酸液返回尾气洗涤塔的循环液槽,回收利用[3]。

6 吸收制高纯度酸

为提高成品酸品质,采用脱盐水作为吸收水,尾气经主吸收器、副吸收器、填料塔,自下而上被脱盐水吸收生成高纯度盐酸,最终经碱洗塔吸收后放空。纯水(或酸水)由填料塔顶部加入进行吸收,顺序流经:尾气吸收塔,副吸收器到主吸收器,自上而下在各吸收器中逐步吸收HCl;在主吸收器底部出来形成大于31%的高纯度盐酸进入高纯度盐酸中间储罐。

7 脱除游离氯

由于尾气中夹带微量未反应完全的氯气,在盐酸吸收装置被吸收进入高纯度盐酸,导致成品盐酸中游离氯含量超标,盐酸气味刺鼻,色泽偏黄,极大地影响盐酸品质。降低游离氯的方法主要有物理法和化学法。物理法是采用空气吹脱,但是吹脱出来的氯气仍须处理,并有氯化氢气体逃逸,效果并不理想。化学法是利用亚硫酸钠、双氧水、二氧化硫等药品脱除游离氯。通过分析,由于亚硫酸钠在强酸中会发生反应生成二氧化硫和氯化钠,然后二氧化硫与游离氯反应生成三氧化硫和氯化氢。反应方程式为:

Na2SO3+2HCl=2NaCl+H2O+SO2。

Na2SO3分解直接导致脱除游离氯效果差,难以使用。

而双氧水在强酸性环境中,会直接与氯化氢反应生成氯气,也不适用于盐酸中游离氯的脱除。反应方程式为:

H2O2+HCl=2H2O+Cl2↑。

在高纯度盐酸中间储罐,分析游离氯的含量,按比例微欠量地加入二氧化硫气体脱除游离氯,可得到合格高纯度盐酸。反应方程式为:

SO2+Cl2+H2O=SO3+2HCl。

8 去除硫酸根离子

高纯度盐酸中加入了二氧化硫脱除游离氯,二氧化硫转化为三氧化硫,溶于水成为硫酸,在系统中引入了硫酸根。可以分析盐酸中硫酸根离子浓度,通过在高纯度盐酸中间储罐中,微欠量地加入氯化钡,使硫酸根离子转化为硫酸钡沉淀分离。由于硫酸钡的溶解度为2.38×10-4g,可得到更高纯度盐酸。

9 工业化应用方案

综上所述,通过对间歇法氯乙酸装置副产氯化氢气体进行冷凝、洗涤、气液分离、吸附、吸收、脱氯、硫酸根离子去除,可以得到试剂级高纯度盐酸。在生产过程中,为防止引入其他离子。必须严加管控,避免二氧化硫和氯化钡的加入过量。

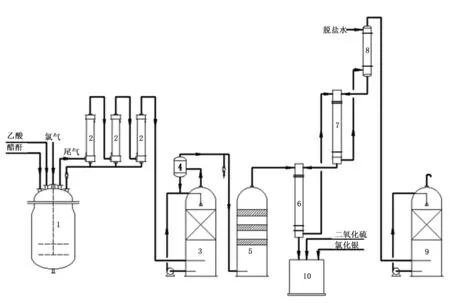

试剂级高纯度盐酸工艺流程简图如图1所示。

1—氯化釜;2—三级冷凝器;3—尾气洗涤塔;4—气液分离器;5—活性炭吸附塔;6—主吸收器;7—副吸收器;8—填料塔;9—碱洗塔;10—高纯度盐酸中间罐。图1 试剂级高纯度盐酸工艺流程简图Fig.1 Process flow of producing reagent grade high purity hydrochloric acid

10 结语

文中所述的高纯度酸生产工艺可用于氯乙酸装置副产氯化氢气体制取试剂级高纯度盐酸[4],同样也可用于其他有机氯下游产品生产装置副产氯化氢气体的精制处理,例如氯化石蜡、氯化苄等。该工艺可净化脱除尾气中的绝大部分杂质,是一种非常具有推广价值的处理方法。当然,大部分企业不需要生产这么高级别的盐酸,高纯度盐酸已经可以满足大多数生产企业之需,可以因地制宜,简化硫酸根离子去除流程,降低处理成本,得到高纯度盐酸。