环己酮生产过程中余热的利用

张建君,郭孝伟,刘伟

(济宁中银电化有限公司,山东 济宁 272500)

随着社会的发展,日益紧张的能源问题在工业企业生产成本中逐渐突出。更加有效地减少能源消耗、降低企业生产成本成为每个企业重点关注的目标。企业热能供给现主流方式还是通过燃烧煤炭资源产生蒸汽提供,随着煤炭资源的紧俏及价格上涨,企业用能成本也不断提高。有效利用生产过程中的副产热能,不仅降低生产过程中蒸汽消耗,同时减少氮氧化物、二氧化硫、烟尘等污染物的排放,大大缓解企业环保压力[1]。

在氯碱企业生产烧碱过程中,副产氯气和氢气。济宁中银电化有限公司(以下简称“济宁中银”)以副产氢气为原料生产环己酮。环己酮产品应用十分广泛,主要用于生产己内酰胺,也可用于制造防老剂、树脂、溶剂、医药等。环己酮生产属于有机加氢、氧化反应,生产过程中产生大量反应热,济宁中银通过技术改造有效回收了反应过程中的余热,取得了较好的效果。

1 工艺流程

外购原料苯与来自氢气处理工序的氢气发生加氢反应生成环己烷。环己烷经过氧化、分解、醇酮精制后生成环己酮。生成的环己醇经过脱氢反应后生成环己烷作为原料使用,副产氢气参与加氢反应。

2 余热来源

(1)蒸汽冷凝水。锅炉供给的2.1 MPa、216 ℃蒸汽与环己烷、环己醇等物料热交换后产生的蒸汽冷凝水;锅炉供给的1.1 MPa、187 ℃蒸汽与轻沸塔1、轻沸塔2、苯汽化器等装置热交换后产生的蒸汽冷凝水;减压减温后0.5 MPa、151 ℃蒸汽与环己酮塔、罐区等装置热交换后产生的蒸汽冷凝水。

(2)反应生成热。加氢反应装置生产过程中产生的反应热,用循环水吸收,冷却降温。

(3)物料携带富余热量。轻沸塔塔顶出口醇酮混合气相温度130 ℃,用循环水降温至50 ℃后使用。

3 余热利用技术改造

3.1 蒸汽冷凝水余热利用技术改造

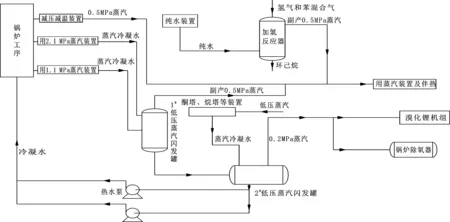

回收2.1 MPa、216 ℃蒸汽和1.1 MPa、187 ℃蒸汽使用后产生的蒸汽冷凝水,通过改造管道,新增1台1#低压蒸汽闪发罐(15 m3),将蒸汽冷凝水闪发生产的0.5 MPa蒸汽并入0.5 MPa蒸汽管网;回收酮塔、轻沸塔、烷塔等装置及1#闪发罐未闪蒸的低压冷凝水,新增1台2#低压蒸汽闪发罐(16 m3),将蒸汽冷凝水闪发生产0.2 MPa蒸汽,一路供给溴化锂冷冻水机组用于制取7 ℃低温水,另一路供给锅炉工序除氧器,用于预热入炉纯水。2#闪发罐底部未闪发冷凝液通过新增热水泵输送至锅炉工序生产蒸汽。新增设备及规格见表1。

3.2 加氢反应器冷却管线技术改造

改造加氢反应器循环水管线,用纯水替代循环水,副产0.5 MPa蒸汽,并入0.5 MPa蒸汽管网。有效回收反应热的同时,提高了反应器换热环境及效率。蒸汽冷凝水和反应热回收利用技术改造流程如图1所示。

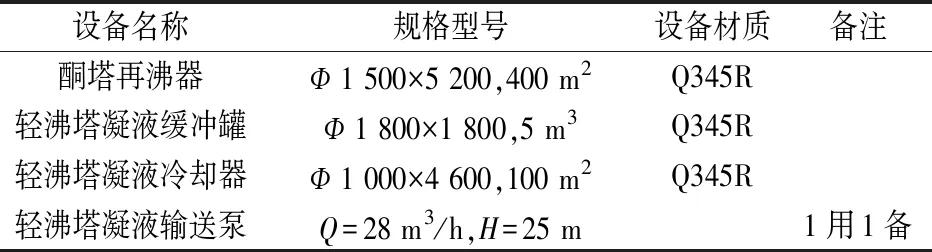

表1 蒸汽冷凝水回收利用技改项目新增主要设备

图1 蒸汽冷凝水和反应热回收利用工艺流程示意图

3.3 轻沸塔余热高效利用技术改造

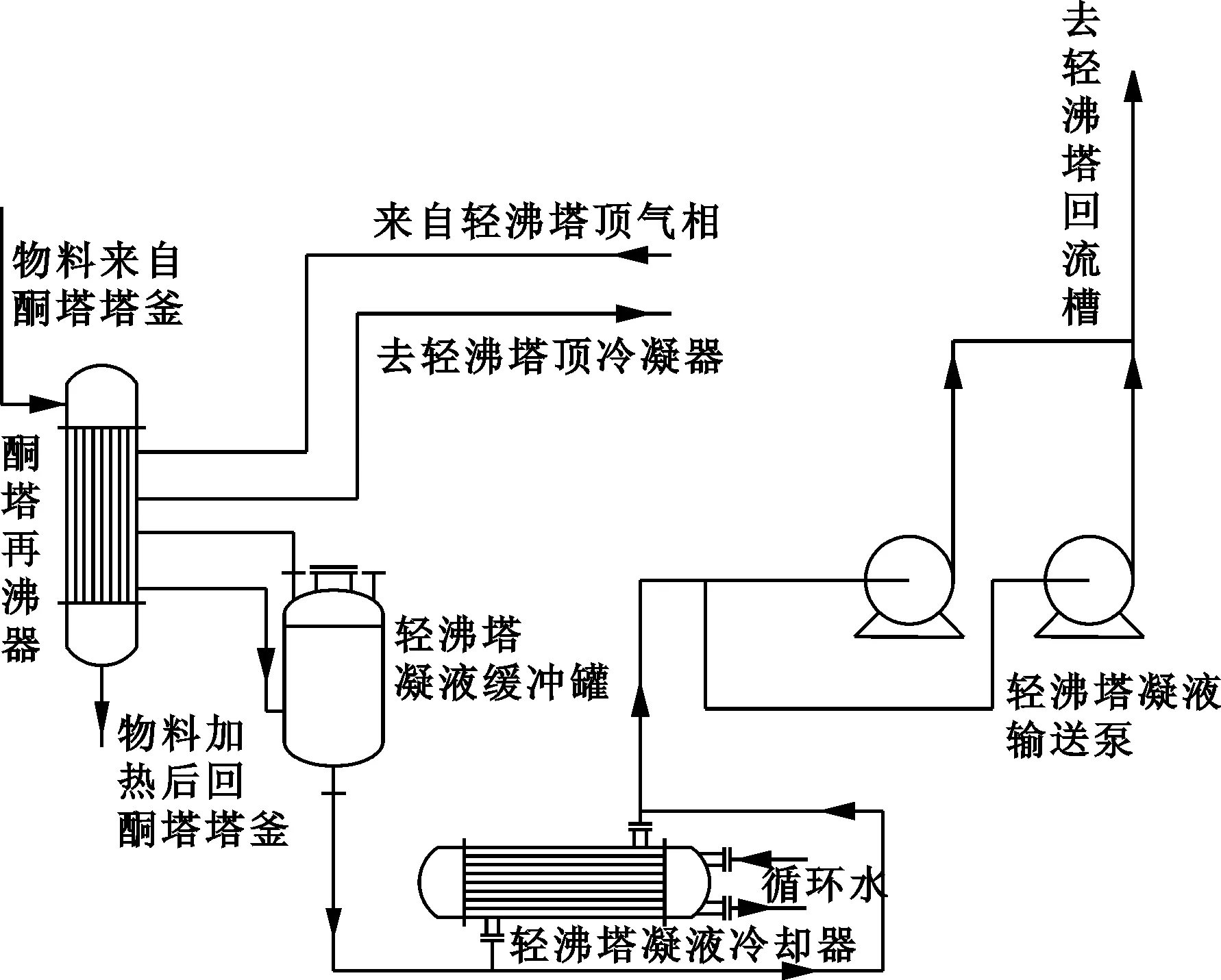

轻沸塔醇酮混合气相温度130 ℃,而环己酮塔塔釜环己酮物料须用蒸汽加热至90 ℃以上,因此,通过新增换热设备,使轻沸塔物料与环己酮塔塔釜环己酮物料进行换热,回收热量。

改造现有轻沸塔物料管线,新增环己酮再沸器、冷凝器、输送泵等设备(见表2),使轻沸塔塔顶醇酮混合气相与环己酮塔塔釜来的环己酮物料进行热交换。气相返回轻沸塔塔顶冷凝器,液相物料通过输送泵送入轻沸塔回流槽。轻沸塔余热高效利用技术改造流程如图2所示。

4 项目运行状况

(1)蒸汽冷凝水余热利用项目和加氢反应器冷却管线技术改造项目实施后,有效回收了生产过程中产生的余热。改造装置已运行1年有余,操作简单便捷,控制及时有效,目前各装置运行稳定,节能效果明显,经核算每小时可降低蒸汽消耗10 t。

表2 轻沸塔余热利用技改项目新增主要设备

(2)轻沸塔余热高效利用技术改造完成后投入了运行,系统运行稳定,环己酮产品质量指标正常,实现了高效回收物料携带余热的目标。经核算,项目实施后每小时可节约3 t蒸汽。

图2 轻沸塔余热利用工艺流程示意图

5 技术改造效果及经济效益

(1)有效回收反应热的同时,提高了反应器换热环境及效率,减少了设备清洗费用[2]。

(2)增加了0.5 MPa蒸汽系统、0.2 MPa蒸汽系统的供给量,使蒸汽系统更加稳定。

(3)降低并放宽了轻沸塔回流温度控制范围的硬性要求,总体上降低了循环水的使用负荷,改善了循环水回水温度过高而造成结垢严重的情况,达到延长轻沸塔冷凝器清洗周期的目的。

(4)减少了污水排放量,同时因降低锅炉工序蒸汽需求量,从而降低了氮氧化物、二氧化硫、烟尘的排放量。

(5)经核算,余热利用项目实施后,共节约蒸汽13 t/h,按1年8 000 h计,每年可节约蒸汽104 000 t,按蒸汽单价140元/t计,年产生经济效益1 456万元。

6 结语

环己酮生产过程余热技改项目实施后,大大降低了环己酮生产过程中一次能源的消耗量,在降低企业生产成本的同时,实现了资源“再利用”“高效率”“低排放”的循环经济,建立了可持续发展的企业经济增长模式。同时减少资源消耗,提高运行效率,降低污染物排放,使经济和环境得到了和谐发展。