氯化氢合成装置分两线运行总结

姚胜奇,宋旭东,高理玉,高磊

(内蒙古鄂尔多斯电力冶金集团股份有限公司PVC公司,内蒙古 鄂尔多斯 016064)

内蒙古鄂尔多斯集团电力冶金股份有限公司PVC分公司(以下简称“电冶PVC公司”)烧碱产能为30万t/a、PVC产能为40万t/a。氯化氢合成装置是一条生产线,采用了8台南通星球副产低压蒸汽二合一石墨合成炉,合成炉型号SSL-G-160。单台炉日产100%氯化氢135 t,副产蒸汽压力≥0.3 MPa蒸汽侧表压),生产1 t氯化氢气体副产0.6 t蒸汽。合成炉满足40万t/a PVC的生产需要。

1 氯化氢合成工序现状

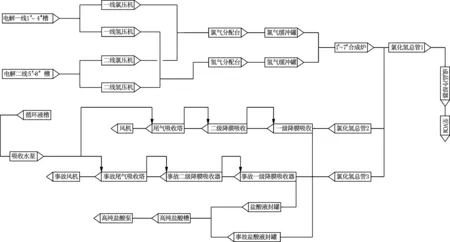

从电解槽出来的氢气、氯气温度高,含有大量饱和水蒸气,在氯氢处理工序,经洗涤、冷却、压缩、脱水处理后送至氯化氢合成工序。在合成炉内,氢气与氯气以(1.05~1.10)∶1的体积比燃烧生成氯化氢气体。电解至氯气压缩和氢气压缩系统是两条生产线,氯化氢合成装置是一条生产线。改造前氯化氢合成系统工艺流程如图1所示。

2 氯化氢合成系统分两线运行改造

2.1 原存在的问题

电冶PVC公司氯化氢合成岗位满负荷生产时8台合成炉同时运行,保证设备在热备的最佳状态。运行时,如其中一条生产线的电解槽或氢、氯压机出现异常情况,合成岗位将进行全部灭炉或大规模切酸操作,运行的所有合成炉均受到影响,造成全系统生产波动,影响氯乙烯单体产量,也给生产带来安全隐患。

图1 原氯化氢合成工艺路线示意图

2.2 改造

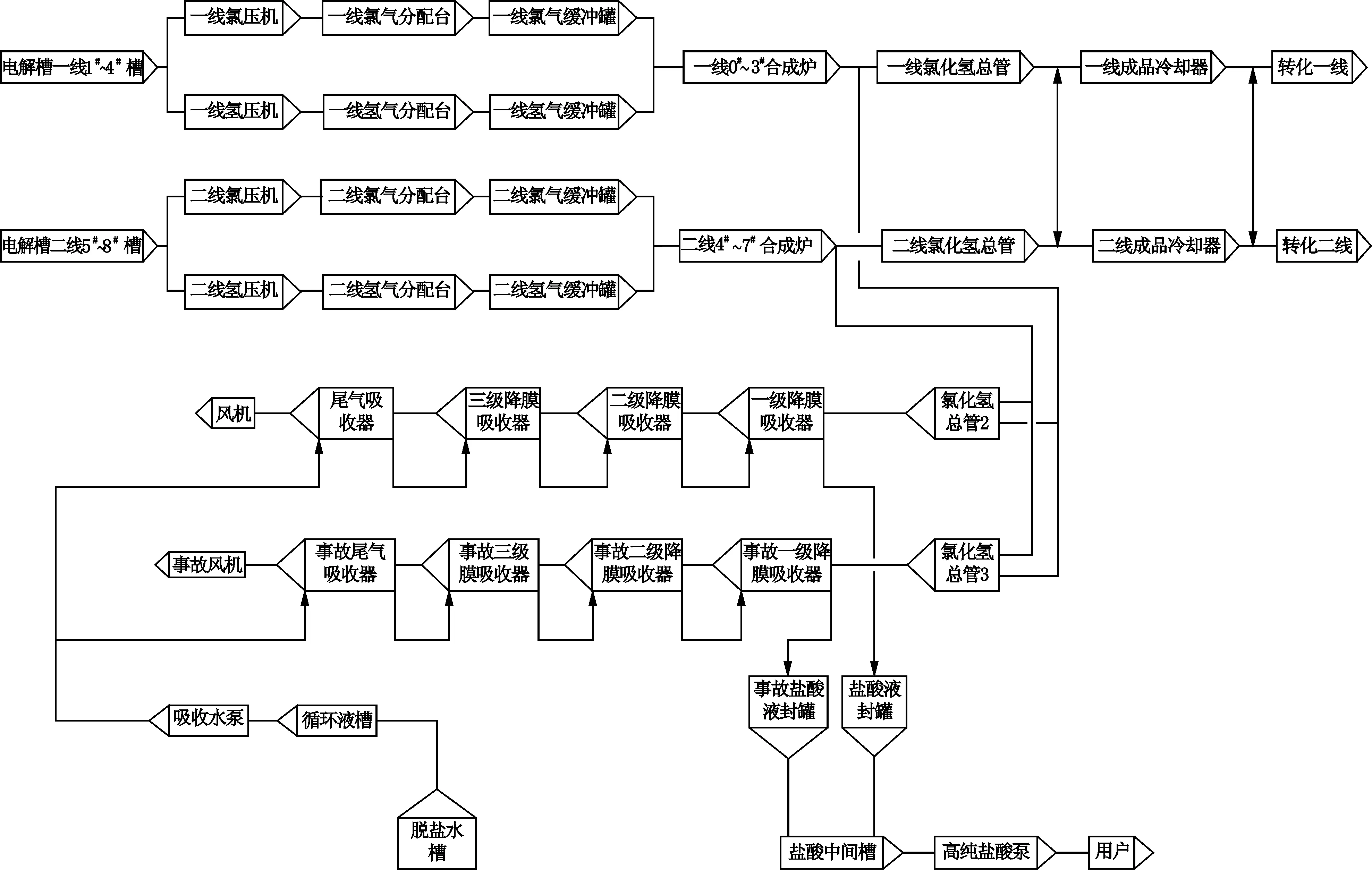

为避免上述问题,电冶PVC公司对合成系统进行了分线技术改造。将合成炉系统分成两线,一线对应0#、1#、2#、3#合成炉,二线对应4#、5#、6#、7#炉。将一线电解系统生产的氯气和氢气分配至一线氯化氢合成系统,将二线电解系统生产的氯气和氢气分配至二线氯化氢合成系统。两线合成的氯化氢分别进入各自的氯化氢总管,经冷却后再送一线和二线转化系统。氯化氢合成装置分两线运行流程如图2所示。

图2 氯化氢合成装置分两线运行工艺流程示意图

3 氯化氢合成分两线运行后开车相关操作

3.1 开车前系统置换操作

用氮气置换氢气(氯气)系统:氮气通过阴极侧总管充氮气阀、总管压差控制阀、氢(氯)压机、氢气(氯气)分配台、氯化氢合成氢气(氯气)缓冲罐、排空阀,排向大气。置换约24 h,每间隔1 h在氢气(氯气)缓冲罐处取一次样进行分析,要求系统氮含氧体积分数<0.5%。

3.2 系统升电流操作

根据电解升电流情况,在确定电解1#~4#槽升电流前保证2台合成炉置换合格,分析室取样分析炉内含氢体积分数≤0.067%,确定符合点炉要求。①一线开车可以具备同时点2台合成炉的条件,二线开车4台合成炉依次点炉。②两条生产线同时开车时,一线电流4 kA,合成一线可以点2台炉,待运行合成炉送气或切换至事故吸收时,根据电流情况再点剩余2台合成炉;二线电流4 kA,合成二线点1台合成炉,待运行合成炉送气或切换至事故吸收时,再依次点其他3台合成炉。

3.3 系统并气操作

在1#~4#电流升至4 kA时,氯氢处理向氯气分配台并氯气后氯化氢合成负责控制调节原料气,首先利用废氯阀门将氯气缓冲罐的压力控制在130~135 kPa,然后在液化机组带量后,由氯氢主控按照分配台的压力情况,通知氯化氢主控缓慢关闭废氯阀,尽量减少去废气吸收的量。电流升至4 kA时,合成主控通知分析室人员分析氢气缓冲罐和氯气缓冲罐的纯度,要求氢气缓冲罐氢气体积分数≥99.5%,O2体积分数≤0.02%;氯气缓冲罐氯气体积分数80%~90%时,准备点炉。

3.4 点炉步骤

(1)打开置换合格的合成炉各炉调节阀前后手动阀。

(2)打开氢气切断阀(HV-0808)、调节阀(FIC-0801)约10%,确定炉前大阀关闭,室内点火手阀关闭,吸收系统正常下水。打开氯气切断阀(HV-0809)及调节阀(FIC-0802)约20%,再稍开氢气点火小阀(DN50),进行点火操作。

(3)点火操作由2人进行。1人配合,1人须戴好面罩,点燃氢气软管,避开点火孔正面,将氢气软管插入合成炉灯头氢气进口,并用铁丝绑紧。点火时,操作人员应站在上风头,切不可面对炉门。

(4)待氢气燃烧正常后,再打开氯气管道短路阀(DN50),缓慢调节,待炉内火焰呈青白色后,关闭炉门。

(5)缓慢调节氯氢流量,控制氯氢配比在1∶(1.05~1.10),使火焰燃烧正常(当氢气及氯气管道短路调节阀DN50开启量达到60%以上后,根据支管压力,改用DN200管道调节阀调节)。

(6)随时观察合成炉石墨列管温度、氯化氢出口温度(不得高于40 ℃),逐渐加大氯气、氢气流量,直到达到生产要求。

(7)点火时如炉内发生爆鸣或一次点火不成功,使火熄灭时,迅速关闭氯气及氢气的切断阀及调节阀,查明原因,并在抽负压约20 min后,重新分析炉内氢含量,分析合格后方可进行二次点火。

(8)随时观察火焰颜色是否正常,切忌火焰发黄、发红,控制各项工艺指标符合生产控制要求。

(9)开车之初,氯化氢去吸收系统,待合成炉氯氢配比稳定,应及时分析氯化氢纯度,当氯化氢体积分数在90%~93%且无游离氯时,请示调度将氯化氢供给VCM生产系统。

4 生产过程中遇到的问题及处理办法

4.1 一条生产线跳停

(1)如果其中一条生产线上的电解槽或氯气压缩机或氢气压缩机突然跳停,则合成工序立即停运对应的4台合成炉。

(2)应关注另一条生产线的运行状态,保证平稳;立即通知VCM工序。

(3)将所灭合成炉解除联锁,复位,调节吸收水,并做好置换工作,等待送电。

(4)根据生产情况,可以打开一、二线成品冷却器进口和出口连通阀,将另一条正常运行的生产线的氯化氢同时送至转化一、二线;操作过程中保证原料气压力大于90 kPa。

原则上,一条线的氯化氢也可以通过两个成品冷却器送至转化一、二线。

4.2 两条生产线跳停

(1)合成工序按照紧急停车处理。

(2)充氮置换,备炉。

4.3 1台电解槽跳停

(1)立即通知VCM工序。

(2)如果1台电解槽跳停,立即停止对应生产线的1台合成炉,保证系统压力稳定。

(3)将所灭合成炉解除联锁,复位,调节吸收水,并做好置换工作。

(4)若出现过氯现象,立即切换至制酸。

4.4 1台成品冷却器故障

(1)应关注另一条生产线的运行状态,保证平稳;立即通知VCM工序。

(2)立即将该生产系统的氯化氢气体切换至制酸,漏点处理完毕后进行送气操作。

(3)若漏点短时间无法处理,则根据生产情况申请降电流操作,或关闭故障侧成品冷却器进口阀和出口阀,打开一、二线成品冷却器出口连通阀使正常运行的生产线的氯化氢同时送至转化一、二线;此时运行系统氯化氢总管压力下降,打开一、二线氯化氢成品冷却器进口连通阀,为故障生产线的合成炉送气做准备;制酸按照正常送气操作,操作过程必须保证送气炉压力大于或接近等于正常系统总管压力。

原则上,分线后两条线氯化氢可以通过1台成品冷却器送至转化一、二线。

4.5 VCM一条生产线故障

(1)若VCM一条生产线故障,应立即将一条氯化氢生产线切换至制酸。

(2)立即通知氯氢装置。

(3)应关注另一条线的运行状态,保证平稳。

(4)根据生产情况,若盐酸库存较高,申请降电流操作。

4.6 1台合成炉故障

(1)发现1台合成炉故障,应立即通知VCM工序。

(2)将对应电解生产系统电流降至14 kA。

(3)氯氢工序严格按照操作规程调节系统压力,保证氯氢压差稳定,确保分配台压力稳定。

(4)立即将故障合成炉停炉,并置换。

(5)密切关注该生产系统氯气、氢气配比,根据配比及时加减原料气量,严禁过氯操作。

(6)根据电解降电流情况,调整合成炉氢氯配比。

5 结语

氯化氢合成装置分两线运行顺利实施后,其中一条生产线出现异常情况后,不会影响另一条生产线的正常运行,最大程度稳定了系统,杜绝了生产安全隐患。