锂离子动力电池系统热失控检测方法和技术综述*

李恺翔,王珺瑶,李士戎

(1.广州汽车集团汽车工程研究院,广东 广州 510640;2.广汽埃安新能源汽车有限公司,广东 广州 511434;3.中山大学低碳科技与经济研究中心,广东 广州 510006;4.山西省消防救援总队,山西 太原 030001)

当前,新一轮科技革命和产业变革蓬勃发展,汽车与能源、交通、信息通信等领域的相关技术加速融合,电动化、智能化、网联化成为汽车产业的发展潮流和趋势。汽车产品形态、交通出行模式、能源消费结构正在发生深刻变革,为新能源汽车产业提供了前所未有的发展机遇。可以预见,新能源汽车将成为全球汽车产业转型发展的主要方向和促进世界经济持续增长的重要引擎。

目前,电动汽车动力电池向高能量密度和超级快充技术发展,随之带来更高的热负荷对电池系统设计提出新的挑战,同时电动汽车热失控导致消费者对电池的安全焦虑日趋严重。

电动汽车安全全球技术法规(EVS-GTR)和我国工业和信息化部发布的《电动汽车用动力蓄电池安全要求》均提出强化安全监测及预警功能,在发生热失控时需向乘员发出热事件预警并提示离车[1]。为最大程度避免或减少热失控事故的发生,需要利用传感器技术对电池工作状态进行实时监控和检测。根据电池正常工作状态和异常产热状态各物理量变化,目前常用的检测信号有电压、温度、烟雾、特征气体、气压等,还有声学、膨胀力等前沿检测方法。针对锂离子动力电池热失控的特点,本文梳理和对比了各类传感器的工作原理和性能差异,同时设计和分析了各类组合方案,以期为工程应用和设计开发者提供参考。

1 电池热失控检测方法分析

1.1 电压检测

电压信号是电池管理系统(Battery Management System,BMS)工作的基础信号,热失控检测一般复用模组内的单体电压采集信号。目前,在电池模组中通常采用柔性印刷电路板 (Flexible Printed Circuit,FPC)来进行温度和电压信号的采集,采样精度可实现1~3 mV。当电池发生热失控时,内热源使得电池自体温度迅速上升,当电池隔膜(聚烯烃多孔膜)温度超过110℃时开始收缩、穿孔[2],造成电芯内短路从而无法保持电压,出现电芯电压迅速下降的情况。因此,根据电压值变化或电压变化率可判断电池热失控的发生。电压触发条件及推荐阈值见表1。

表1 电压触发条件及推荐阈值

但在工程应用方案中很难以电压作为热失控判断的唯一依据,原因为:一是电芯串并联成组使用时,如果电芯以并联方式连接,热失控电芯电压下降会被并联电芯(未发生热失控)电压覆盖,无法及时报出电压过低或压降过快信号,需与之并联的电芯全部发生热失控后才会出现电压降低;二是BMS主板或从板受干扰或发生采样故障时,电压信号异常导致热失控预警误触发;三是电池系统大功率放电时(如上坡或急加速工况),由于电池极化,单体电芯电压迅速下降导致热失控预警误触发。根据中国科学院相关研究结果,电池电压下降速率特征参数报警阈值应不低于0.05 V/s[3]。

1.2 温度检测

电池热失控作为典型的热失效故障,最直接的量化判断依据就是温度信号。热失控检测一般复用模组内FPC温度采集信号,常用的FPC温度传感器为负温度系数(Negative Temperature Coefficient,NTC)传感器,采样精度为0.1℃。目前绝大多数工程应用方案受BMS通道数和成本限制,无法对模组内每一颗电芯进行温度监控,一般每个模组布置2~4个温度传感器来监测电池温度状态。

当电池发生热失控时,内热源使得电池自体温度迅速上升,热量传导至电芯顶部NTC位置,靠近热失控电芯位置的温度信号超出正常工作范围。因此,根据温度值变化、温度变化率或各点温度差异可判断电池热失控的发生。温度触发条件及推荐阈值见表2。

表2 温度触发条件及推荐阈值

与电压参数类似,在工程应用方案中很难以温度信号作为热失控判断的唯一依据,原因为:一是热传导需要一定时间,如温度传感器远离热失控电芯,则温度信号变化相应延迟;二是BMS主板或从板受干扰或发生采样故障时,温度信号异常导致热失控预警误触发;三是电池系统大功率放电时(如上坡或急加速工况),由于电芯或集流体、汇流排、铜排等附件产热,NTC温度信号快速上升导致热失控预警误触发;四是电池热管理系统失效,如水泵堵转引起电池系统局部温度过高导致热失控预警误触发。

1.3 气压检测

除电压、温度这类基础数据外,电池包内的气压信号也可用于热失控检测,在工程应用领域是使用电池包内放置的气压传感器进行检测。电池包通过壳体上布置的透气阀可实现内外气压平衡,即正常工作的电池包内气压应与外界大气压力一致,为101 kPa。当单体电池发生热失控释放大量高温气体后,电池包内气压快速上升,一般会到120 kPa以上[4],触发电池包的泄压阀(防爆阀)后,气压快速回落。随后第二个单体发生热失控之后,气压会再次上升。气压触发条件及推荐阈值见表3。

表3 气压触发条件及推荐阈值

工程测试结果表明,气压传感器误判概率极低,即监测到电池包内气压突增极大概率是电芯发生了热失控,但其漏判概率较高,原因为:一是由小型电芯组成的电池系统如18650电池,其单体电芯热失控产气和温度较低[5],无法引起气压大幅度上升,可能无法达到触发条件;二是电池热失控引起的压力峰值保持时间较短,一般为100 ms,随后高温气体随电池包壳体配备的低压防爆阀(一般开启压力为3~5 kPa)排出,避免爆炸风险。传感器因采样频率限制可能无法捕捉一过性的高压信号。

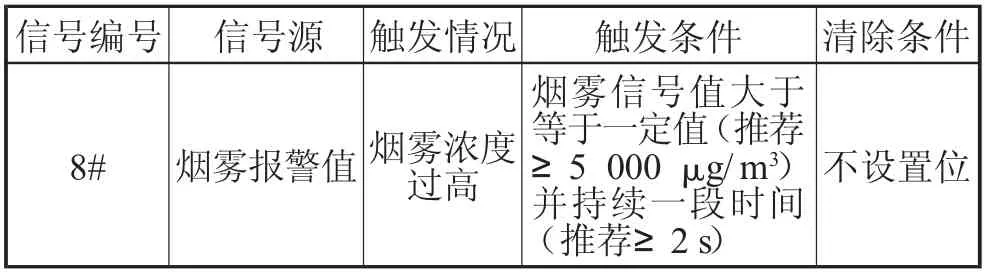

1.4 烟雾检测

烟雾传感器广泛应用于火灾安全检测。光电烟雾传感器内有一个光学迷宫,安装有红外灯管,无烟时红外接收管收不到红外发射管发出的红外光。当烟尘进入光学迷宫时,通过折射、反射,接收管接收到红外光,通过报警电路判断是否超过阈值并发出警报。电池热失控时发生剧烈的燃烧和爆炸,释放出大量的固体和液体颗粒,其中以由电池极片(正极活性材料和负极石墨)产生的碳粉末为主。根据美国航空航天局(NASA)的研究结果[6],以NCM 18560锂离子电池为例,电池热失控时烟气颗粒的平均直径为5μm,颗粒物中包含多种有机成分和无机成分,可在电池包内形成稳定的气溶胶。烟雾随气流扩散到电池包传感器位置,触发烟雾报警可实现热失控检测功能。烟雾触发条件及推荐阈值见表4。

表4 烟雾触发条件及推荐阈值

空气中的粉尘浓度一般不超过1 000μg/m3,为避免热失控误报,传感器报警阈值一般标定为≥5 000μg/m3。烟雾传感器在工程应用领域的局限性主要有:一是部分配备冷媒制冷系统的电池包在高温高湿地区启动冷却时在传感器表面产生凝露,引发误报;二是由于热失控烟雾随气流路径扩散,若传感器未布置在气流路径上会造成一定概率延迟或漏报。

1.5 特征气体和挥发性有机化合物检测

在电池热失控前的热滥用阶段,电芯内部会发生剧烈反应而产生气体,其中以电解液六氟磷酸锂(LiPF6)、 碳酸甲乙酯(EMC)、 碳酸二乙酯(DEC)、碳酸乙烯酯(EC)的分解为主。此时电芯内部压力不断增加,当超过电芯防爆阀开启压力(0.8~1.1 MPa)后有机蒸汽喷出并剧烈燃烧,由此产生的挥发性有机物主要有甲烷、乙烷、丙烷、异丁烷、丁烷、异戊烷、己烷、乙烯、丙烯、苯、甲苯、苯乙烷等[7-10]。除挥发性有机物外,某些成分占比较高的气体也可作为特征气体用于热失控检测,如一氧化碳、氢气,见图1。

图1 锂离子电池热失控产气各成分体积占比

气体检测在工程应用中需注意根据电池热失控特点进行针对性的传感器标定,如磷酸铁锂电池和三元锂电池热失控产气成分具有较大差异[11]。同款电芯在不同荷电状态(State of Charge,SOC)下成分占比也有较大差异[12],见第45页表5。

表5 不同SOC下产气成分情况 (%vol)

此外还需要注意电池包作为密闭空间,电池系统其他附件释放的气体对传感器的影响,如以一氧化碳为特征气体的传感器易被电池模组中普遍使用的结构胶所释放的乙烯成分干扰(最大偏差可达1 000×10-6)。另外铜排绝缘层在高温条件下(如超级快充)释放的挥发性有机化合物成分也可能造成传感器误判。

1.6 膨胀力检测

锂离子电芯在制造和使用过程中会有膨胀现象,主要原因是电池充放电过程中锂离子嵌入/脱出带来的厚度变化,电芯充电时锂离子从正极脱出嵌入负极引起负极层间距增大导致材料膨胀,电芯越厚其膨胀量越大,对应的膨胀力也越大。一些前瞻研究结果表明,锂电池热失控前的膨胀力较正常充放循环有显著差异[13-16],通过传感器标定区分正常和异常膨胀力变化范围可有效预警热失控的发生。

模组膨胀力传感器一般采用外置式和内置式两类测量方案,见第45页图2。外置式通过模组端板和侧板相对形变量换算电芯膨胀力,而内置式直接通过薄膜式压电传感器来测量电芯膨胀力。在工程应用过程中,膨胀力检测的传感器标定还面临较大的技术瓶颈,具体体现在:一是不同电池体系的膨胀力变化具有较大差异,如磷酸铁锂电池的膨胀力明显小于三元锂电池;二是相同电池体系电池采用不同负极体系的电池具有较大差异,如同样采用811三元正极材料的电池配合硅碳负极材料使用时膨胀力会明显大于石墨体系负极[17];三是不同SOC下的膨胀力变化,以三元523电芯为例,一般在80%SOC时测得最大膨胀力;四是不同电池健康状态(State of Health,SOH)下的膨胀力变化,相同SOC下一般电芯循环寿命末期膨胀力会明显大于新电芯[18];五是不同温度条件下的膨胀力变化,低温状态下的电池膨胀力随之降低;六是震动冲击条件对传感器采样的影响,当膨胀力传感器(一般为应力应变传感器)受到各方向加速度和震动时测量结果会有一定程度的偏移。

图2 模组膨胀力传感器布置方案

1.7 声学检测

对电池进行声学检测属尚未产业化的前瞻学术研究。图3为声学检测麦克风布置方式,研究人员将特制麦克风安装在软包电池铝塑膜表面,通过无背景噪声环境检测电池充放电过程中产生的声波,经声发射(Acoustic Emission,AE)分析,可分离出电池副反应的声波波形。有效检测包括检测电极材料开裂/塌陷、固体电解质界面膜(SEI膜)增厚、负极析锂等影响电池安全的因素[19]。通过AE分析可区分出一个潜在的负极锂枝晶析出起始点,见图4。负极锂枝晶生长会刺破电池隔膜,造成电芯内短路从而引发热失控[20]。

图3 声学检测麦克风布置方式

图4 电池充放电循环过程中出现的负极析锂

热失控声学AE检测虽然可以将热失控预警时间大幅提前,但在工程应用领域还有大量工作需要完善,包括:一是声学检测环境要求无背景噪声,在行车过程中可能无法工作;二是BMS电路等产生的规律性噪声信号需要被妥善过滤;三是高解析度的车规级麦克风传感器目前成本较高。

2 各方案对比及组合策略

通过分析对比上述7类热失控信号源检测方法的各自优势和缺陷,本文从预警提前量、检测速度、误报概率、漏报概率、适用性、成本等方面进行综合评估,评估结果见表6。

表6 热失控判断信号比较

由于单一传感器信号无法涵盖所有检测需求,故在工程应用中要对上述信号进行组合校验。表7展示了几类热失控报警条件组合方式,可供参考。

如表7所示,对于温度和电压的组合,温度电压数据相互校核可有效降低误报概率;温度电压+气压组合在有效降低误报概率的同时可提升检测速度;温度电压+烟雾方案在有效降低误报概率的同时可降低漏报概率。对于需要增加预警提前量的情况,可将膨胀力或声学信号与温度电压相耦合,通过优化组合一定程度上可避免热失控的发生[21]。

表7 热失控信号组合方案

3 结束语

电池安全问题是目前困扰新能源汽车发展的主要瓶颈之一。随着新能源汽车保有量的上升,由电池热失控引发的安全事故逐年增多,开发和设计快速准确的热失控检测系统成为工程领域亟待解决的问题。本文通过分析比较各类热失控传感器信号及其组合使用方案,为电池热失控检测提供参考和依据。通过分析比较可知,温度和电压检测作为电池系统热失控检测的“基础套餐”,可低成本地满足大多数检测需求。但由于锂离子电池热失控早期电池温度、电压等特征识别参数的变化非常缓慢,无法通过BMS及早地监测到电池故障,因此,利用气体和压力检测传感器可实现锂离子电池热失控早期预警。例如,将压力信号耦合到电压温度检测方案,可在有效降低误报概率的同时提升检测速度;将烟雾传感器与电压温度组合,可在有效降低误报概率的同时降低漏报概率。将膨胀力或声学信号的前瞻研究应用于热失控检测将大幅增加热失控的预警提前时间,通过优化组合和热失控抑制手段一定程度上可避免热失控的发生。