超高性能混凝土的应用与经济性分析

洪 辉(上海市建筑建材业市场管理总站,上海 200032)

超高性能混凝土 (Ultra-High Performance Concrete,UHPC),是过去 30 a 中研究、应用、创新、发展最具活力的水泥基复合材料之一,可较好地适应土木工程结构大型化、复杂化的发展趋势[1-2]。随着在桥梁工程和高层建筑中的越来越多地被应用,UHPC 已成为用于工业生产和商业供应的工程材料。其产品类型和应用领域的不断扩展,在工程材料的性能方面实现了巨大的飞跃。

1 UHPC 研究与应用技术发展

1.1 国外研究

1979 年,丹麦 Hans Henrik Bache 教授申请注册了首个 UHPC 专利权并建立了 DSP (Densified System with Ultra-Fine Particles)理论,是 UHPC 发明的一个重要开端。丹麦于 20 世纪 80 年代开始进行 UHPC 有关应用研究。在当时,UHPC 又被叫作 Ny Beton(新型混凝土)、CRC(Compact Reinforced Composite,密实增强复合材料,即 R-UHPC 或纤维和钢筋增强水泥基复合材料),以及 Densit® 商标的商业化 UHPC 预混料产品。20 世纪 90 年代,法国是 UHPC 研究发展最活跃的国家。其中,法国多个企业参加的“活性粉末混凝土”(RPC)研究项目,发布了系列产品使 RPC 或 UHPC 在全球范畴得到高度重视,进而成重要的研究方向。法国最早进行 UHPC 的标准化工作,至2018 年实施了具体的系列产品标准,包括 UHPC 材料、设计方案和工程施工。UHPC 这一名称是 1994 年由法国专家提议,因其能更准确表述此类超强性能水泥纤维提高材料的优势能力,逐渐被普遍接纳和运用[3]。

1.2 国内研究及应用情况

1999 年,清华大学覃维祖教授首次在国内介绍了超高性能混凝土,并第一时间进行研究[3]。辽宁省鞍山市昌宏钢纤维厂最先在中国大批量生产细微高强度钢纤维,完成了UHPC 重要材料的国内生产制造。经过 20 a 的发展,我国一些高校、企业已经造就出一批专注于 UHPC 的研发团队,进而成为我国 UHPC 技术进步和推广应用的主要驱动力。

湖南大学黄政宇、邵旭东和方志教授等有关团队,在我国最早开始进行 UHPC 材料和结构特性研究、桥梁设计与应用研究及其工程项目实践。邵旭东专家团队发展的钢-UHPC复合型桥面结构切实解决了困惑钢桥的 2 个难点—桥面铺装寿命短和钢结构易疲劳损伤,并设计方案和实验研究了多种多样的 UHPC 结构、钢-UHPC 复合结构桥梁[4]。最重要的是,钢-UHPC 复合桥面在我国已实现产业化运用,其他桥型已经踏入工程项目运用。

1.3 国内标准化情况

我国第一部关于 UHPC 的技术文件是 2006 年国家铁路局公布的《客运专线活性粉末混凝土(RPC)材料人行道挡板、盖板暂行技术条件》。2015 年公布的国家标准 GB/T 31387-2015《活性粉末混凝土》是我国首部有关 UHPC 的国家行业标准。

工程建设行业标准、地方标准包括上海市城乡建设和管理委员会《桥梁工程超高性能混凝土应用技术标准》(2020 年立项编制)、《钢桥面铺装应用技术标准》,陕西省地方标准《超高性能纤维混凝土组合加固桥梁设计与施工技术规程》,广东省交通运输行业地方标准《超高性能轻型组合桥面结构技术规程》以及河北省、福建省和湖南省的地方标准等。

自 2016 年起,随着我国团体标准的快速发展,我国UHPC 相关团体标准的编制工作密集展开,已编制完成或在编的团体标准主要有以下几种。

(1)中国工程建设标准化协会标准《超高性能混凝土结构规程》《超高性能混凝土(UHPC)技术要求》《公路超高性能混凝土(UHPC)桥梁技术规程》和《建筑及道路工程超高性能混凝土应用技术规程》。

(2)中国建筑材料联合会以及中国混凝土与水泥制品协会(CCPA)《超高性能混凝土基本性能与试验方法》,中国建筑材料联合会标准《超高性能混凝土结构设计技术规程》《超高性能混凝土基本性能与试验方法》《超高性能混凝土现场浇注施工技术规程》。

(3)中国公路学会标准《超高性能混凝土加固桥梁技术指南》。

2 UHPC 设计理论和材料性能

2.1 设计理论

UHPC 设计理论是拥有最大堆积密度基础理论,由具备不一样粒度的材料构成,以最佳占比产生最紧凑型的整体。即用微米级颗粒物(混凝土、煤灰、矿物粉)填补了毫米尺寸的颗粒物(聚集体)的空隙。微米级颗粒物的间隙则用亚微米级颗粒物(硅灰)填充,最大程度减少材料的内部缺陷(气孔和微裂纹),从而获得超高强度和高耐久性。

2.2 UHPC的性能优势

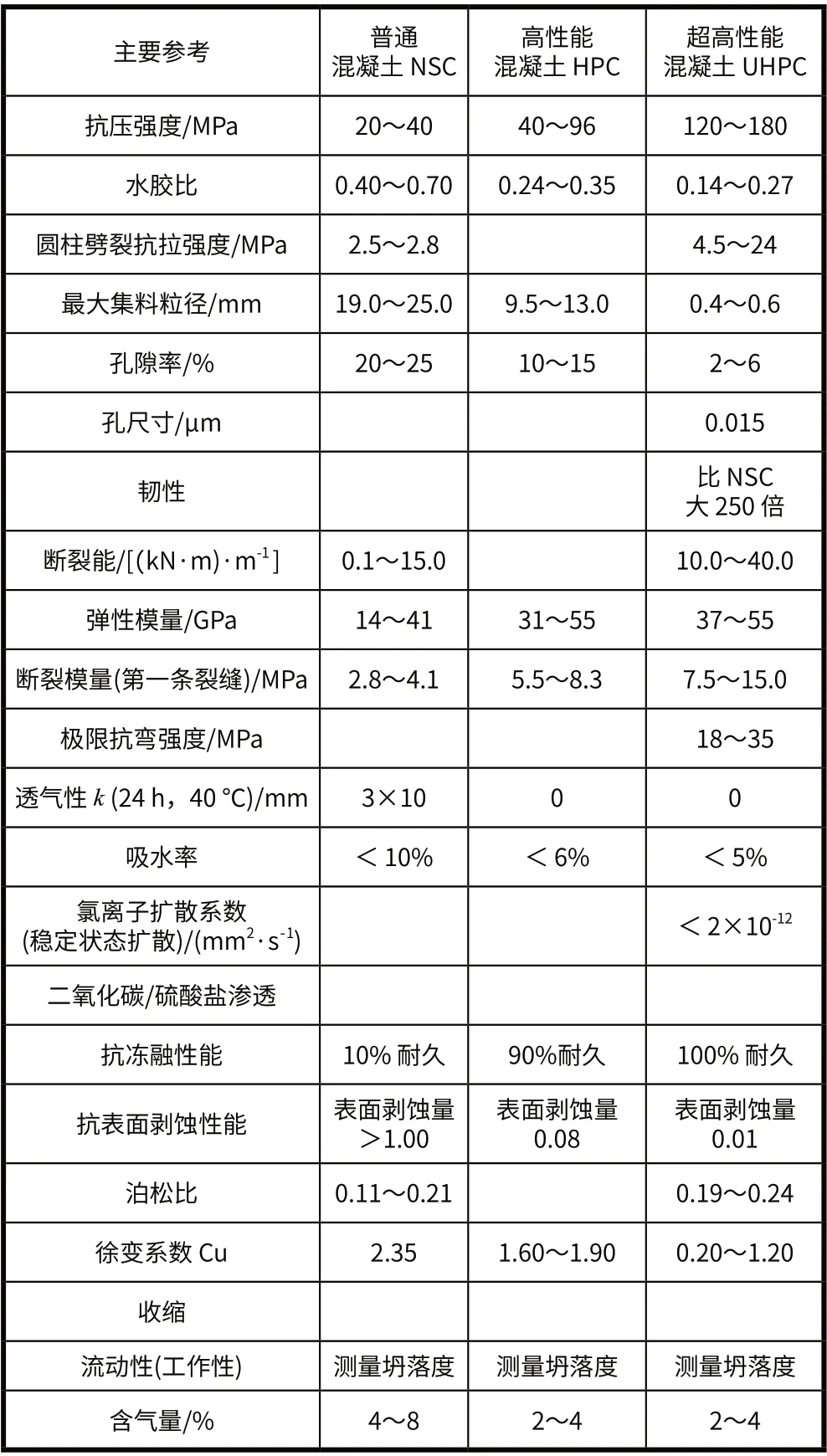

普通混凝土、高性能混凝土和超高性能混凝土材料性能对比如表 1 所示。从密度上看,UHPC 稍高于普通混凝土(NSC)和高性能混凝土(HPC),不能称作传统定义上的质轻材料。在力学性能和使用性能层面,UHPC 大幅超过了上述 2 种材料,具有结构自重小、韧性好、设计自由度大等特点,因此 UHPC 被视为一种轻质高强材料。在强度质量比和弯曲刚度质量比层面,建筑钢筋提高 UHPC 梁可做到钢柱同样的水准,使混凝土结构变得细薄轻巧,不再是肥梁胖柱。在极端环境中,UHPC 的结构使用寿命预估比 HPC 结构使用寿命高 2 倍以上。在海洋资源中,UHPC 结构的工作使用寿命很有可能超出 200 a[5]。对于钢结构工程,高温变软是一个致命性缺陷,必须采用外绝缘层或屏蔽层等防火安全对策,而掺一定量的聚丙烯纤维即可使 UHPC 结构本身达到充足的防火等级或防火时间。

表1 普通混凝土、高性能混凝土和超高性能混凝土材料性能对比

3 UHPC 成本分析

3.1 材料成本分析

目前,UHPC 的材料成本费是其运用的关键阻碍。UHPC 的材料组成包含混凝土、硅灰、沙子、金属纤维、高效减水剂等,而金属纤维的成本占比较大,达到 UHPC 总材料成本费的 1/2 之上。UHPC 基材原料里可用高品质纯天然砂替代石英砂,用矿粉、粉煤灰替代其中一部分石英粉和水泥,使用低成本超细粉煤灰或矿粉取代一部分硅灰,但其控制成本的空间较有限。UHPC 现阶段运用经营规模小,纤维价格持续上升,这也是其成本费较高的缘故。伴随着运用经营规模扩大和混凝土纤维的规模性工业生产,UHPC 的成本费有望减少。

以上海市 UHPC 原材料价格为例,分析目前的 UHPC生产成本。上海市 UHPC 原材料如表 2 所示。根据各生产厂商目前各自的质量控制成本及不同等级的 UHPC 可知,目前 UHPC 的材料成本为 3 500~5 000 元/m3,而目前市售 UHPC 的价格为 7 000~10 000元/m3。但 UHPC 的利润也有限,因为在实际工程中,单项工程用量较小,合同额较低,总体获利也较低。随着 UHPC 市场逐步地打开,应用水平逐渐提高后,其价格在未来 3~5 a 将会有一个较大幅度的降低,达到 6 000~7 000 元/m3。

表2 上海市 UHPC 原材料

3.2 物流成本分析

UHPC 目前是预混的半成品,从生产厂商到项目工地一般采用陆路运输。短途运输和市内运输,物流成本相对较低,一般为 50~100 元/t,合计增加物流成本150~300元/m3。长途的输送以及配套仓库的租赁等,成本相对较高。以上海市到长沙市输送为例,目前成本为400 元/t,合计达 1 000 元/ m3。

目前国内部分 UHPC 厂商已经考虑以就地生产的方式来减少长距离运输的成本,需要考虑需求量和本地大宗原材料质量及供应情况。若为沿海城市,可以考虑选择海运的方式。但是海运仍需注意码头的租赁、整船运输的价格、到岸之后短驳的费用和海运所需要的时间成本等。

综合考虑,陆路运输目前比较适宜的输送距离在 300 km以内,再远的距离,相对物流成本将会增加,陆路运输的优势就会比较小。

配置、生产和施工工艺的复杂性和高成本决定了 UHPC成为不会被广泛使用的工程材料,而是用于解决工程问题或更好的性能和更美观工程的现代工程材料的有用补充。因此,应在可以充分利用其优势并体现其价值的情况下,使UHPC 不会显著增加或增加结构的事故成本,甚至可减少整个项目成本并获得长期利益。

4 UHPC 与可持续发展

目前,我国正处在都市化迅速发展阶段,以钢筋混凝土为主导的项目建设经营规模日益扩大,混凝土使用量大幅提升,混凝土、砂、石等建筑材料使用量持续增长,CO2、烟尘等排出对资源和环境的影响也逐渐提高。高质量混凝土是一种关键的绿色建筑材料,对推动节能降耗、节省建筑材料、提升基本建设工程施工质量等具有实际意义。混凝土生产造成的 CO2排放量,约占全球人为 CO2总排放量的 5%。近些年,尽管混凝土工业生产尽力节能减排,但远抵不上混凝土生产量持续增长而提升的碳排放量。预估 2005~2050 年混凝土的碳排放量会提高 2.5 倍。减少混凝土的使用量和需要量是混凝土和混凝土工业生产节能降耗的关键方式之一。据权威专家估计,以现阶段我国每年混凝土的需求量 4×108m³ 计算,依赖营销推广高质量混凝土,合理使用引起剂,每立方米混凝土可节省混凝土 25 kg,完成年节省混凝土 1×108t,进而降低耗费石灰石1.1×108t、黏土 6×107t,节省耗煤量 1.2×107t,降低排出 CO27.5×107t[6]。

5 结 语

UHPC 的使用价值和发展潜力取决于其极高的力学性能和高耐久性能。UHPC 可用于建造新的轻型和高强度结构。根据在一些场所充分运用 UHPC 的特性优点,能够减少结构或新项目的综合性成本费。UHPC 结构的耐用性大幅超过了传统式工程项目结构材料,使 UHPC 结构具备较长的使用期限和较低的维护成本费,并得到了比传统式结构更低的生命期成本费。因而,UHPC 修建的结构具备明显的环保节能、节约材料和降低 CO2排放量的实际效果,有益于建筑行业的可持续发展。