双薄壁墩0号块“正反双M型”支撑架施工技术

王泽坤

(中铁十六局集团第三工程有限公司,浙江 湖州 313000)

近年来预应力混凝土连续箱梁施工技术发展迅速,采用的施工方法也非常多,其中支架现浇法施工是一种最常用的方法。支架现浇施工法就是以支架作为主要承重结构,在上部安装模板,进行混凝土现场浇筑,等混凝土达到设计要求强度后,再拆除支架及模板[1]。与其他的施工方法相比较,支架法施工主要优点有:施工比较简单,须预制场地,无须一些大型的吊装架梁机械,施工过程中梁体钢筋不会中断从而增加了桥梁的整体刚度等[2]。但支架现浇箱梁在施工中经常由于施工人员缺乏安全意识,设计计算与验算存在缺陷等原因造成工程事故[3-4]。金伟良等[5-7]运用Monte Carlo数值模拟方法和插值法,计算了模板支撑架的体系可靠度,为施工提供很好的指导。本文依据现场双薄壁墩特点设计了“反M型”托架和“正M型”反力架,解决施工支架搭设及预压的难题,为今后类似工程提供参考。

1 工程概况

泰和赣江特大桥主桥上部为(48+80+160+80+48)m五跨预应力混凝土变截面连续刚构桥。0#~5#墩跨越赣江段,与既有京九线平行,其中2、3号为主墩,1、4号为次边墩,0、5号为边墩(台),2、3号主墩钻孔灌注桩上接(23.5×17.0×5.5)m方形承台再接双薄壁墩身,墩壁中心距离6.5 m,净间距4.5 m,墩壁纵向厚度2.0 m,横桥向总宽度10.7 m,两侧圆弧半径1.0 m,成桥见图1。

图1 泰和赣江特大桥成桥

2 “反M型”托架构造设计与制作

2.1 托架设计

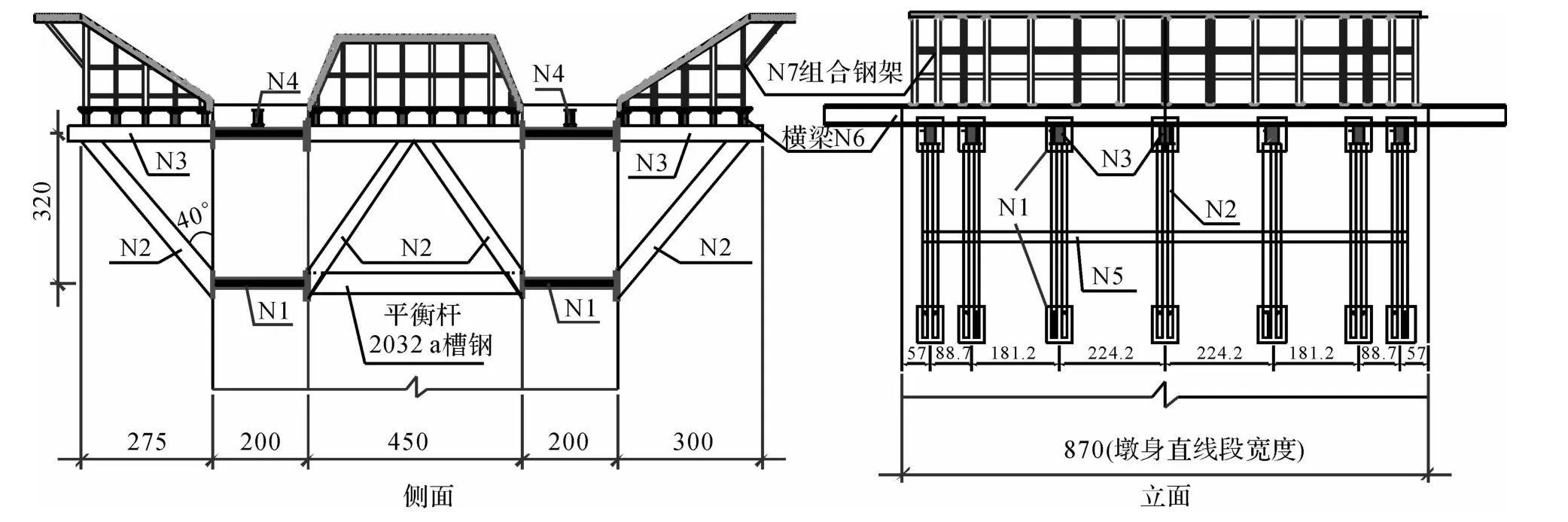

支撑架采用双薄壁墩身上“反M型”托架结构型式,托架分为墩间整体式托架和墩外悬臂式托架,托架总长14.5 m,宽度12 m。“反M型”托架按照40°斜向支撑设置,托架节点间高度3.2 m。墩身内部预埋件N1采用双拼2[20b槽钢+端头20 mm钢板组合杆件;斜支撑N2采用双拼2[40b槽钢+缀板焊接组合杆件;上水平纵梁N3采用双支I32工字钢+隔板焊接组合杆件;墩身侧面三角横梁N4采用I28b工字钢杆件;水平横向定位梁N5采用[28槽钢杆件;横向分配梁N6采用双支2I20b工字钢组合梁,间距600 mm;带卸落装置功能的劲性膺架N7采用[12.6槽钢轮廓框+φ89钢管支撑组合式构件,间距600 mm。杆件间均采用焊接,钢板材料为A3钢材,其余材料型钢材质为Q235钢材。0号块“反M型”托架侧立面布置见图2,平面布置见图3。

图2 0号块“反M型”托架侧立面布置

图3 0号块“反M型”托架平面布置

2.2 托架制作安装

2.2.1 工艺流程

托架制作的工艺流程如下:墩身预埋N1双拼2[20b槽钢+20 mm封端钢板→加工安装N3双支I32b工字钢水平纵梁→大样模拟切割N2双拼2[40斜撑上下斜口→焊接墩间水平加强[32a槽钢→分支安装焊接斜撑N2→安装焊接N5横向[28槽钢定位件→水平测量安装焊接墩侧面辅助三角支撑梁N4为I28b型钢→焊缝检测验收→铺设N6双支2I20b横向分配梁→进行预压等后序施工。

2.2.2 托架组成

托架由墩身预埋构件N1、斜撑槽钢N2、水平工字钢纵梁N3、墩侧面三角架N4、水平定位构件N5及横向分配梁N6等构件组成。托架现场安装施工见图4。

图4 0号块“反M型”托架施工

2.2.3 构件制作安装

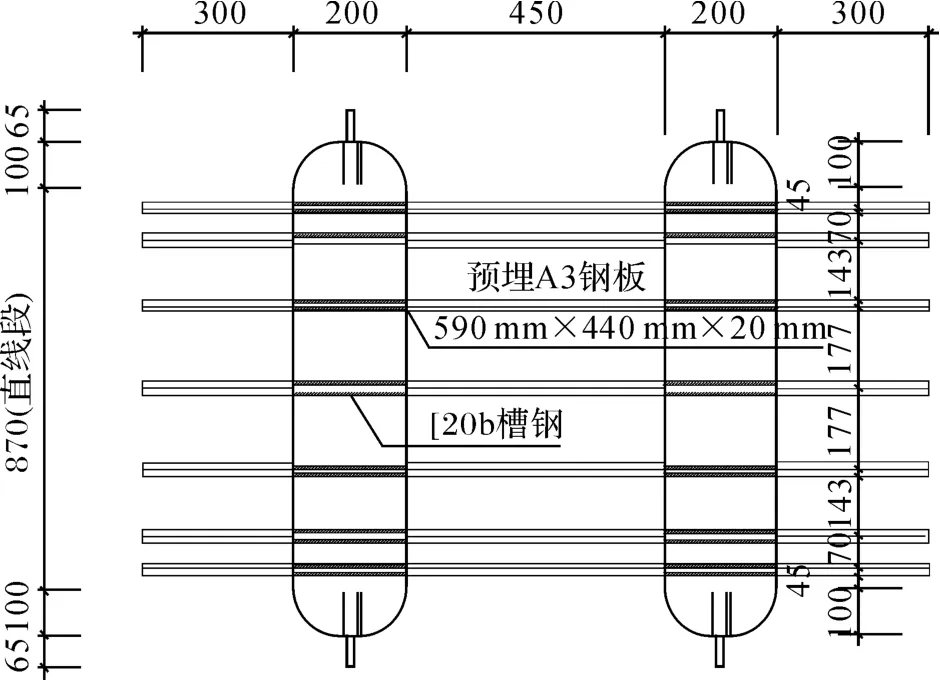

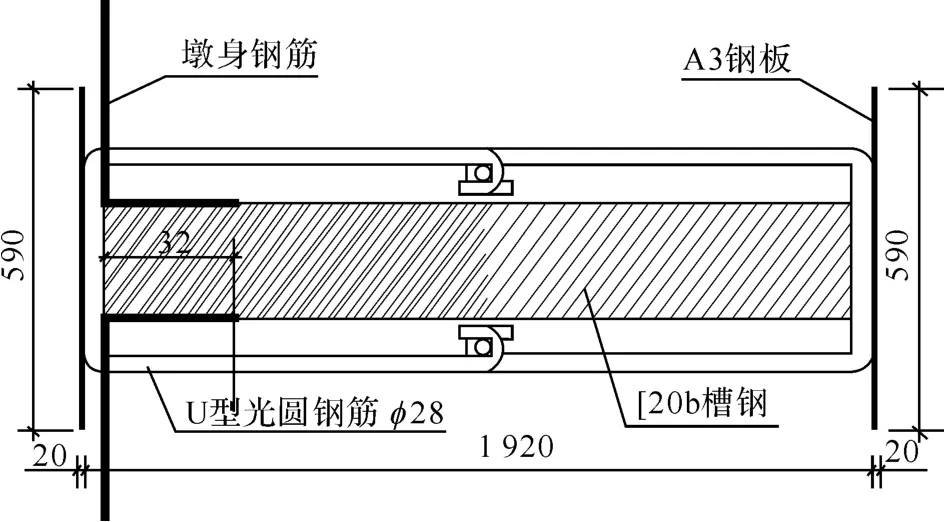

1)墩身预埋劲性构件N1:采用[20b槽钢对扣,端部利用A3钢板焊接组成。首先切割2根1920 mm槽钢,2块厚20 mm、宽440 mm、长590 mm钢板和裁剪4根长4200 mmφ28 mm光圆钢筋,再定位矫正合格后进行满焊,最后沿轮廓焊接光圆钢筋(图5)。构件按照设计位置在墩身分段浇筑时预埋,且垂直于薄壁墩身;预埋件位置的墩身钢筋应特殊加工,并与槽钢焊接牢固(图6)。安装时应保证双薄壁墩内N1构件保持水平,钢板外表面粘贴20 mm高密度泡沫板,确保墩身后期修补。

图5 墩身预埋N1劲性架构造

图6 墩身钢筋与槽钢焊接示意

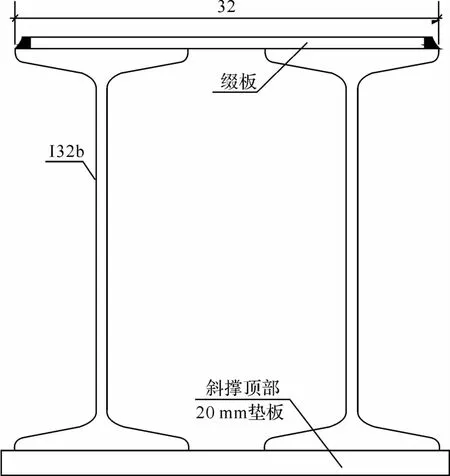

2)水平纵梁N3:采用双支I32b工字钢+20 mm上缀板组成,主墩设计7榀,水平纵梁N3分为外悬臂结构和简支结构两种。首先按照设计切割墩间14根4490 mm长工字钢和墩外28根3000 mm长工字钢,再按照顶面宽320 mm进行平行双拼,最后在工字钢上下按照间距1000 mm焊接300 mm×200 mm×10 mm A3钢板,并在斜撑顶部位置焊接340 mm×600 mm×20 mm A3端头板,形成图7所示构造;通过测量定位在墩身预埋钢板位置焊接托板,利用吊车吊装就位,水平尺控制水平,由上向下将N3构件与墩身预埋上钢板焊接牢固。

图7 水平纵梁N3横断面

3)斜撑N2和横向定位梁N5∶N2构件采用双拼[40b槽钢制作,根据N3和墩身预埋下钢板模拟大样,切割上下斜角,逐一吊装对位焊接,最后安装焊接定位横梁N5[28槽钢。

4)墩身辅助三角撑N4和横向分配梁N6:先间断焊接双支I20b工字钢,再逐一吊装安放,根据整体平面及高程调整安装墩身N4三角撑。

3 “正M型”预压反力架的设计与实施

3.1 预压目的

托架是承受新浇混凝土、模板支架、小型器具自重和施工人群荷载的主要受力构件。为确保0号块浇筑过程中,梁段的线型与设计一致,避免过大变形和二次变形造成混凝土受力裂纹,须对托架进行预压。托架预压,主要是消除托架的非弹性变形,测定弹性变形量,设定箱梁底模的预抛高值;其次是检验托架结构的强度、刚度及整体稳定性。

3.2 预压反力架设计

预压采用“正M型”反力架通过千斤顶顶升施加荷载,荷载施加前,必须再次检查托架的横向、纵向结构稳定性,检查是否具有足够的刚度,所有垫枕是否紧密、稳定等,以确保安全。

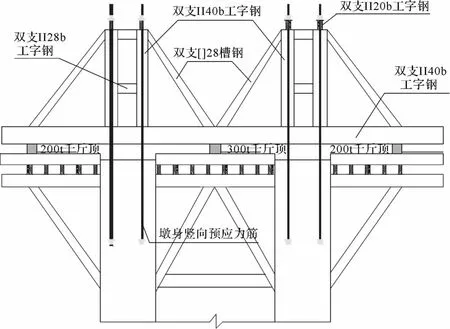

反力架预压体系由墩身竖向预应力钢筋或预埋筋、锚固小横梁、“正M型”反力架、千斤顶顶升组及纵向分布梁组成。墩身竖向预应力钢筋采用JL32精轧螺纹钢,通过小横梁和锚具固定反力架形成锚固系统;“正M型”反力架主桁梁采用双支I40b工字钢+上下缀板,竖向受压双立柱采用双支I40b工字钢与横格梁I28b工字钢形成桁架主体,斜撑采用对扣[28槽钢+缀板对称布置于双立柱两侧,3榀“正M型”反力架同时受力形成反力系统;千斤顶顶升组采用3台YDC300b穿心式千斤顶放置于墩间,6台YDC200b穿心式千斤顶放置于悬臂外端,与纵向分布梁形成施加荷载系统,见图8。从图8中还可以发现托架及反力呈“双M型”对称式分布,对整个受力系统起到很好的平衡作用。

图8 反力架预压体系纵断面构造

3.3 预压反力架施工

3.3.1 预压荷载计算

0号块设计混凝土为900 m3,其中墩顶混凝土400 m3(预压时不考虑),单侧悬臂端混凝土为120 m3,自重G=120 m3×26 kN/m3=3120 kN;中间混凝土为260 m3,自重G=260 m3×26 kN/m3=6760 kN。托架、分配梁和反力架预压体系必须检验合格后才能进行预压,为消除非弹性变形,满足预压要求,预压荷载系数取为1.1,则0号块单侧悬臂预压荷载为:F=1.1×3120 kN=3432 kN,墩间预压荷载为:F=1.1×6760 kN=7436 kN。

3.3.2 预压实施

为保证预压过程稳定和方便,横向、纵向均布型钢,由集中力转化为均布荷载,然后在托架悬臂两端各布置3台200 t千斤顶(每台荷载按1144 kN控制),薄壁墩间布置3台300 t千斤顶(每台荷载按2479 kN控制)同时同步施加荷载,加载按60%、100%、110%分级进行,每级持荷时间为30 min,并测量托架标高变化,做好记录。在加载的同时,应设置专人检查支架及各种型钢支撑等部位工作状态,以保证作业安全。现场施工见图9。根据预压情况编写预压成果报告,上报审批,审批后进行下道工序施工。

图9 现场预压施工

4 控制要点

1)根据钢结构规范要求,所有焊缝贴脚满焊,高度10 mm,焊接完成进行焊缝磁粉探伤检查确保焊缝质量,同时检查每个节点、搭接点的紧密度,不足之处通过薄钢板填塞,全部检查合格后进行下道工序施工。

2)墩身预埋精轧螺纹钢主要用于固定反力架,在对托架预压时会产生巨大拉力,最终拉力传至墩身混凝土上,所以在预埋精轧螺纹钢时要精确定位,预防压力过大对墩身混凝土造成破坏。支架预压主要通过千斤顶和反力架反压进行,因此必须对千斤顶进行精确定位,以确保预压时支架各部位受力均匀。由于与千斤顶直接接触处钢架受力集中,容易被压坏,因此应做加强处理。

5 结语

1)施工中采用了一种“反M型”0号块托架,该托架可有效抵消上部荷载带来的水平压力,确保薄壁墩墩身不被压坏而出现安全事故,同时避免了深水支架的搭设,节约了成本。

2)由于该桥靠近既有铁路线路,传统沙袋或预制混凝土块吊装预压支架的方式不适用,因此设计了一种对称式“双M型”支撑架,使整个体系受力均匀,避免出现受力偏压的情况,从而保证整个预压施工的安全,可作为类似工程的参考。