热管式蒸汽发生器强化传热分析研究

陈军 邱芬 杨峻

南京圣诺热管有限公司(江苏南京 210009)

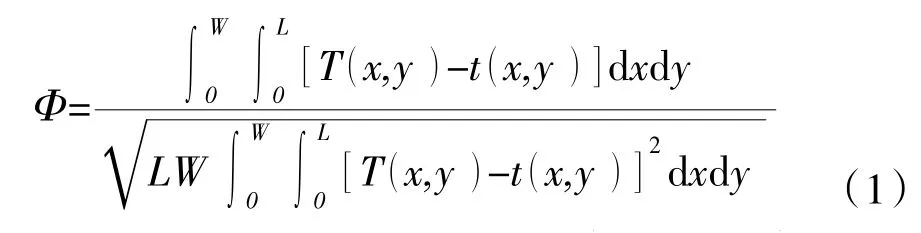

热管是一种高效相变传热元件,在冶金、石油、化工等生产过程中的热交换、余热回收中起到一定的作用。由热管组成的换热器装置,有气体与气体之间、气体与液体之间的换热装置,还有回收气体热量用于产生蒸汽的热管式蒸汽发生器(在化工生产中特别是余热回收产蒸汽系统中应用)。为提高传热性能,通常采取提高其对流换热系数,如增加肋片、内插件等强化传热方式,以及调整冷热流体的流动等方式。过增元院士[1]在此基础上提出了对流换热强化的场协同原理,即:对流换热的性能不仅取决于流体的速度和物性以及流体与固壁的温差,还取决于流体速度场与热流场间协同的程度,以及流体速度矢量与热流矢量间的夹角,在相同的速度和温度边界条件下,它们的协同程度愈好,换热强度就愈高。他率先提出换热器能效高低取决于换热器温差场的均匀性,并唯象地提出了换热器优化设计的一种新的方法——温差场均匀性原则,其表述为:在相同的传热单元数和热容量流比的条件下,换热器冷、热流体间温差场愈均匀,则其效能(换热效率)愈高,同时熵产愈小。为表征换热器温差场的均匀性,定义了一个温差场均匀性因子Φ:

式中:T(x,y)和t(x,y)分别为热流体和冷流体的温度,K;L,W为换热器尺寸,m。

本研究应用该原则对所研究的热管蒸汽发生器进行分析。

1 烟气横掠热管的场协同分析

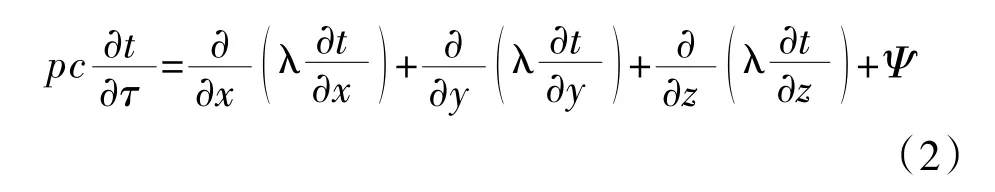

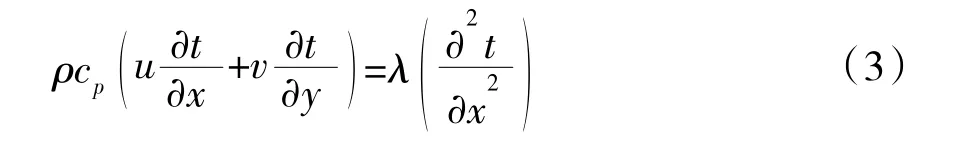

烟气与热管进行对流换热,烟气流动方向与热管轴向垂直,处于湍流流动状态,热管的排列方式及管子的横向间距、纵向间距均对传热有很大影响。三维非稳态通用的导热微分方程为[2-3]:

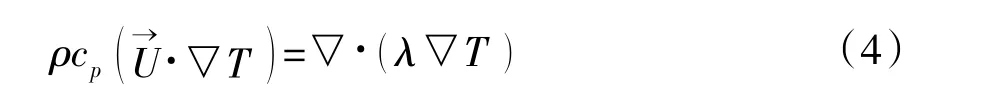

式中:t,ρ,c,ψ和τ分别为微元体的温度(K)、密度(kg/m3)、比热容[J/(kg·K)]、单位时间单位体积的内热源生成热(W)和时间(s),λ为导热系数[W/(m·K)]。在某一瞬时,气流横向冲刷管束可以简化为二维流动形式。烟气流动方向为x方向,为湍流流动,忽略由摩擦力、压力的变化所产生的热量,其能量方程可简化表示为:

(3)的矢量表达形式:

引入无因次变量:

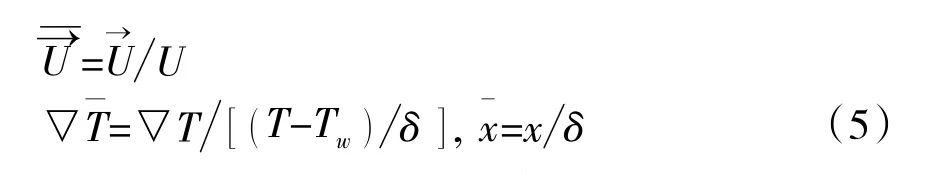

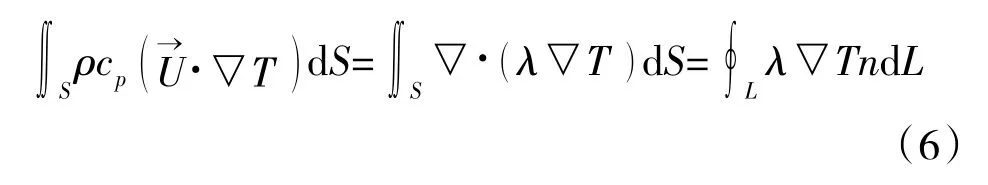

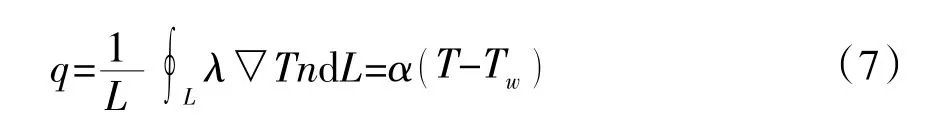

选择某一流动区域S,在其内进行积分,并转化为其区域边界曲线L的形式,n表示边界法向单位向量:

当烟气与管壁进行热交换,通过管壁的热流率为:

将式(5)、(6)、(7)联合整理得:

式中:Nu,Re,Pr分别表示努赛尔数、雷数诺、普朗特数。

式中:θ为烟气流动方向矢量和其速度矢量的夹角,同时也是速度和温度梯度的夹角。在0~90°范围内,θ越小换热强度越大。因此,烟气横掠热管管束的换热强度,不仅与其流速、温度、物性有关,还与速度场、温差场与热流场的相互配合有关,也是速度场、温差场与热流场的协同。

图1为热管式蒸汽发生器的常用结构。当热流体横掠热管蒸发段外壁时,热管内部工质吸收热量开始蒸发并迅速到达热管冷凝段凝结放热,加热套管中的水并使其汽化;形成的汽水混合物通过上升管进入汽包后进行汽水分离,产生饱和蒸汽,套管中的水由汽包给水通过下降管补充。根据现场布置条件,热管可以采用如图2所示立式或斜置式布置方式,对于含尘量高的烟气,首选竖直烟道热管斜置式。热管的蒸发段与冷凝段套管中气-汽(水)完全隔离,相互独立,互不影响,即使热管蒸发段在热流体中被磨损、腐蚀导致泄漏,其冷凝段套管与汽包中水-汽也不会进入热流体烟道而造成事故。这就使得热管式余热锅炉的结构有别于一般余热锅炉,运行更加安全可靠。热管式余热锅炉可用于恶劣工况条件下的余热回收,诸如冶金电炉炼钢中高温、高含尘烟气的余热回收,硫磺制酸、冶炼烟气制酸、硫铁矿制酸等工艺中的余热回收,以及烧结、窑炉、催化裂化装置的余热锅炉等。

图1 热管蒸汽发生器结构

图2 热管蒸发器放置示意图

在两种热管蒸汽发生器的布置形式中,图2(a)中,烟气与热管表面的对流与导热方向和烟气流动方向一致,协同形式较好。但在实际工程应用中,视现场位置等条件约束,以及对于高含尘烟气,一般采用图2(b)的结构形式,烟气在垂直方向流动,有利于落灰。重力热管,其内部工质要依靠重力回流,必须存在一定的倾角才能满足其工作要求。因此,该倾角必须是一个满足重力热管工作运行的最小倾角,也是在该流场、温度场中传热的最佳协同角。热管工作对应的倾角试验研究表明,倾角在5°以上热管可以运行,倾角在20°~40°之间可获得较好的传热效果[4-6]。

2 蒸汽发生器的场协同分析

换热器中冷、热流体之间进行热量交换时,温度沿气流方向发生变化,形成了各自冷、热流体的温度场;如把整台换热器视为由若干个子换热器组成,每个子换热器都存在冷、热流体的温度差,从而在整台换热器中形成了冷、热流体的温差场,那么,冷、热流体温度场之间的搭配,即温差场的特性,决定了换热器的性能。冷、热流体温度函数形式越接近,它们的协同性就越好。在换热器冷、热流体的温度场具有相同的函数形式时,冷、热流体的温度场完全协同,表明温差场的均匀程度代表了它们的协同程度[7]。

同样,在热管蒸汽发生器中,视每一排热管为一个子换热器,每一排中冷、热流体的特征温度分别为Tc,Th,每个热管子换热器都存在着冷热流体的温度差H,那么在整个热管换热器中形成了一个冷热流体的温差场:

在每个子热管换热器中,每一排由若干根热管组成,假定迎风面同一排上,每根热管的换热是相同的。当高温烟气横掠热管加热段时与热管换热,热管内工作介质吸收热量,并开始蒸发到达冷凝段,在冷凝段工质凝结放出潜热,与热管外冷流体进行换热。热管内部的传热包含了蒸发与凝结、对流与导热,是一个非常复杂的传热过程,前人对此已做了大量的研究。本研究针对热管外部的换热,应用场协同原理对其温差场均匀性进行分析。

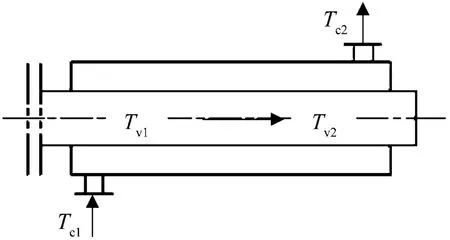

对热管的加热段和冷凝段分别建立传热模型,图3为热管加热段传热示意,图4为冷凝段传热示意。在热管加热段,烟气流经热管前后,温度分别为Th1和Th2。热管内传热是一个复杂的相变过程,假定加热段温度由Tv变化到Tv1,到达冷凝段管内温度由Tv1变化到Tv2,所放出热量加热管外夹套中的汽水混合物,最终产生蒸汽,其进出口对应温度为Tc1和Tc2。

图3 热管加热段流体流动与换热示意图

图4 热管冷凝段流体流动与换热示意图

2.1 热管加热段管外换热温差场均匀性因子

换热器的传热有效度ε为冷、热流体在换热器中实际温度的变化值(取大值)与流体在换热器中可能发生的最大温度变化之比,即表示换热器的实际换热效果与最大可能的换热效果之比。对于热管的换热,可推导出热管蒸发段传热有效度εh和冷凝段传热有效度εc:

式中:U,A分别为传热系数(W/m2·K)和相应的传热面积(m2),为热容流量[J/(m3·K)];下标h,c表示热、冷流体。

在图3所示单根热管的加热段内,工质流动与管外烟气形成交叉流,子换热器的换热量dQy的计算如下:

将式(16)代入(1)并简化为一维形式进行求解:

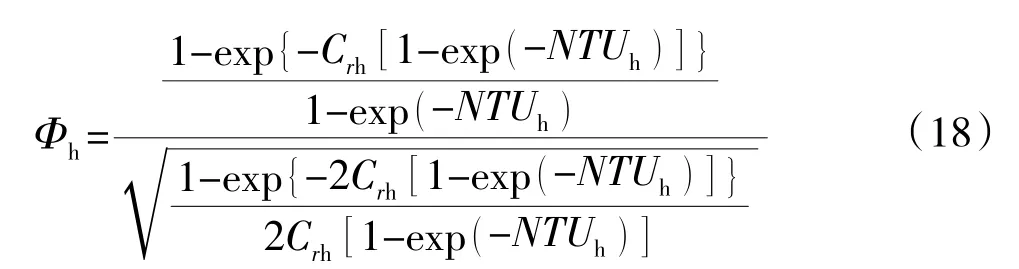

其中:Cv为热管内工质的热容量流,Ch为管外烟气的热容量流。令热容量流比Crh=Cv/Ch,化简得热管加热侧管外换热温差场均匀性因子的解析表达式:

2.2 热管冷凝段管外换热温差场均匀性因子

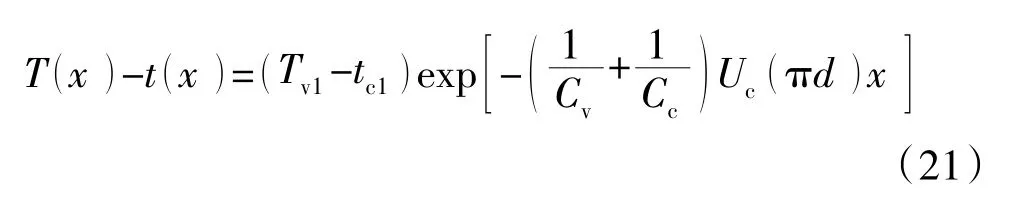

热管冷凝段传热示意如图4所示。单根热管的冷凝段内工质流动与管外夹套中的水、汽混合物形成顺流,假定在子换热器中热容量流、传热系数、几何结构尺寸不变,热管外径d,其微元传热量:

边界条件:x=0,T x()-t x()=Tv1-tc1,解得:

将式(21)代入(1)并简化为一维形式进行求解:Φc=

传热单元数:

其中:Cv为热管内工质的热容量流,Cc为管外汽水混合物的热容量流。

令热容量流比Crc=Cv/Cc,化简得热管冷侧换热条件下管外的温差场均匀性因子的解析式为:

3 强化传热分析

由式(9)可以看出,改变烟气的流速、物性或温差,Re,Pr均可以控制对流换热的强度。

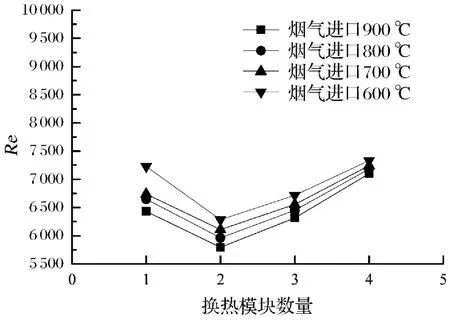

将换热设备分成多个单元,通过调整换热器迎风面截面积,将烟气流速提高可以强化传热。图5,图6分别为调整截面积前后的流速分布,通过调整截面积,最低流速由原来的6 m/s提高到8 m/s以上,其对应的Re也相应提高,图7和图8为调整前后的Re分布,图9和图10为调整前后的Nu分布。

图5 截面不变烟气流速分布

图6 截面调整后烟气流速分布

图7 截面不变各换热模块Re

图8 截面调整后各换热模块Re

图9 截面调整前各换热模块Nu

图10 截面调整后各换热模块Nu

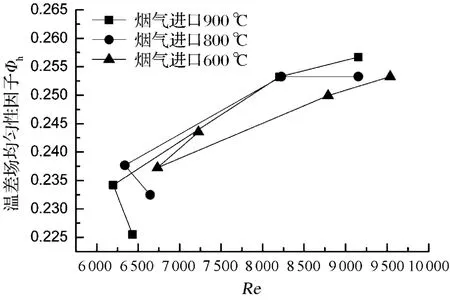

图11为温差场均匀性因子随Re的变化,截面调整后Re提高,温差场均匀性因子增大,协同程度更好。图12为各换热模块中温差场均匀性因子的变化,同样,结合图8,随Re在模块中的提高,温差场均匀性因子总趋势增大,表明协同程度较好。

图11 温差场均匀性因子随Re的变化

图12 各换热模块中温差场均匀性因子变化

4 结论

(1)烟气横掠热管管束的换热强度,不仅与其流速、温度等有关,还与速度场、温差场与热流场的相互配合有关,是速度场、温差场与热流场的协同。

(2)烟气垂直于热管轴向流动,烟气与热管表面的对流与导热方向和烟气流动方向一致,是一种好的协同形式。重力热管内部工质要依靠重力回流,必须存在一定的倾角才能满足其工作条件,该倾角必须是一个满足重力热管工作运行的最小倾角,也是在该流场、温度场中传热的最佳协同角。

(3)推导出热管加热段和冷凝段的温差场均匀性因子。通过分析计算得到:改变换热单元的迎风截面积,达到提高烟气工况流速的效果,进而提高Re和Nu,同时温差场均匀性因子也随Re增大,表明协同性能较好。