2000 t 双动压力机传动系统改造

牟春燕,周 莹

(一汽-大众汽车有限公司,吉林长春 130011)

0 引言

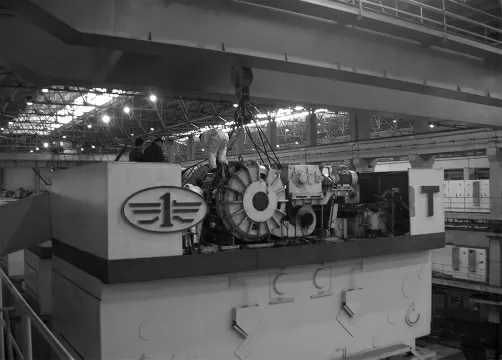

一汽-大众汽车有限公司轿车一厂冲压车间有4 条大型自动化生产线,如图1 所示。其中3 条冲压线为德国阿尔福特生产制造,并于1995 年交付使用。每条生产线有6 台多连杆4 点压力机,主要生产轿车的大型冲压件。由于大众集团质量标准严格,因此对压力机的精度要求高,尤其是压力机滑块连续运行时相对与工作台的平行度和垂直度,它对冲压件的质量起决定性作用。上横梁内左右偏心齿轮运转是否同步,是影响滑块运行垂直度和平行度的重要因素。

图1 冲压车间自动化生产线

1 设备故障分析

1.1 故障现象

压力机在生产过程中出现滑块运行到下死点时,模具的一侧闭合到位,并且限制器已经接触,而另一侧仍然有较大的间隙,上下模具无法正常闭合。对于这种现象常规的判断分析是滑块底面相对于工作台上表面的平行度超差。常规调整的方法是将滑块停到下死点180°,然后用内径千分尺或者百分表测量4个压力点正下方的相对距离差值。如果超差,根据测量数据将滑块闭合高度调整的传动机构联轴节断开一点或两点,单独调整某点的数值,然后再测量4 点,确定在精度范围之内后,将联轴节重新连接起来,修理完毕。

但是,这样处理后经过一个行程的运行,平行度再次出现非常大的差值。根据多年设备安装和传动系统维修经验,初步判断故障原因不在滑块高度调整机构,而可能出现在传动系统。为此,采用另一种平行度测量方法:首先让滑块从0°运行到90°,测量此时的平行度是左高右低;再将滑块由90°运行到270°,测量出的平行度变为左低右高。如果是调整机构的问题,应该呈现相同的变化趋势,由此判断是传动系统出现故障,进一步判断可能是同步齿轮问题。

1.2 结构分析

如图2 所示,压力机上横梁内部的传动系统分为一级传动和二级传动两部分,电机通过皮带轮轴带动的高速离合器轴运动为一级传动;通过齿轮啮合带动偏心齿轮转动为二级传动。其中一级传动和二级传动通过中间的一个过轮带动左侧前级同步齿轮,左侧前级同步齿轮带动右侧前级同步齿轮,左、右前级同步齿轮再通过同轴上的两个小齿轮分别带动左右偏心齿轮。制造厂商为了在设备组装后保证运行精度,消除制造误差带来的影响,将左右前级同步齿轮设计成可在圆周上调整的齿圈,调整好设备运行精度达到要求后,将齿圈部分用锥销固定在轴上。如果其中一个前级同步齿轮锥销窜出,齿圈在轴上变为不固定,不能按照原有的形式带动两个偏心齿轮,两个偏心运动顺序就被打乱,那么滑块运行便会出现无序状态,出现平行度随意变化的故障现象。

图2 压力机传动系统

另外,此设备一级传动系统和二级传动系统之间的过轮是由两个相对的斜齿轮组成的人字齿轮。它们由12 个销螺栓组成一个整体人字齿轮。这样做可以降低加工工艺的难度和成本,但是也留下了连接不可靠的隐患。最后查找出来的原因就是由于其上的销螺栓断裂损坏(图3),残体掉入下腔,将左侧前级同步齿轮限制锥销的挡圈刮坏(图4),导致锥销窜出,造成设备左右不同步。

2 维修方案的确定

2.1 过轮故障原因分析

(1)由于生产线三班连续生产,过轮连接销螺栓长期受到交变载荷的作用,产生疲劳裂纹导致断裂。

(2)最初设计时连接销螺栓设计强度不足。

(3)过轮连接销螺栓装配时预紧力不均匀或过大。

(4)前级同步齿轮锥销长期受到油浸及高温作用,紧固剂失效引起松动。

通过对拆卸后的故障分析,认为通过销螺栓连接在一起的过轮不可靠,有必要进行结构改进。

2.2 维修前准备工作及拆装方案的确定

在维修前按压力机使用说明书对传动系统进行技术分析,熟悉其结构特点。在此基础上,考虑到故障只能发生在二级传动系统,提出打破以往常规的维修方案:一级传动机构不解体,而是整体从压力机的床头上吊下(图5),露出需要修理的二级传动齿轮,可以节省3 d(6 个班次)的工作量。根据一级传动系统内部各部件的形状尺寸,估算出整体重量约50 t,完全可以利用车间的60 t 天车来完成吊装作业。在起吊过程中,天车称重装置显示为47 t。在准备好相应的吊具、工具和量具后开始进行拆卸作业。

图5 拆卸一级传动机构

2.3 拆卸步骤

(1)把滑块停到下死点,在工作台对应压力点的四角各放一个方箱,利用4 个32 t 机械千斤顶支撑住滑块。用内径千分尺测量滑块四点和工作台面之间的距离,再逐步调整各个千斤顶,使滑块保持水平。关闭气源总阀门,排掉所有气罐内的压缩空气,特别注意平衡气缸内的气压。切断电源,挂好安全警告牌。

(2)拆卸主电机皮带以及与一级传动系统连接的气管、油管、电源线、固定一级传动系统的螺丝,拆除四周的8 个定位键。

(3)准备4 根特制的等长2.7 m 钢丝绳,将一级传动系统整体吊至地面进行拆解。发现一级传动轴下的过轮损坏严重,其连接销螺栓都已断裂,两个相向斜齿轮已经分体,铜瓦严重磨损,中间固定轴由于变形已无法拆下,最后采用机加手段破坏拆除,重新加工新件。

(4)二级传动系统拆卸前,要在各齿轮啮合处做标记,这是保证安装时恢复原偏心位置最重要的步骤。当分别将两个前级同步齿轮拆下后,发现左侧前级同步齿轮定位锥销挡圈损坏,锥销全部窜出。

2.4 改造方案

(1)新过轮不再采用两体结构,改为一体人字齿轮(图6),材料选40MnVB(低淬透性合金调质钢)。

图6 改进后的过轮

(2)考虑到锥销一旦松动,必然失去连接效用,决定将前级同步齿轮固定锥销改为直销,并加大直径,材料选用40MnVB。

2.5 技术要求

(1)过轮铜瓦用液氮冷缩后装入,刮配铜瓦,保证1/1000 D 的间隙,并保证接触均匀。

(2)前级同步齿轮固定销过盈配合,加大过盈量,采用液氮冷装配法。

2.6 安装调整

(1)安装前清洗拆卸下来的每个零件,按照拆卸时步骤的相反次序逐件安装,特别需要注意各啮合齿轮的相对位置。

(2)启动润滑泵,充分润滑30 min,开动微调,慢速运转一个行程。

(3)利用内径千分尺测量并调整滑块精度,使滑块与工作台的相对精度保持在0.12 mm/m,然后在滑块调整区间内反复调整四五次,在90°、180°和270°等3 个位置测量滑块的平行度。经过3 个循环的测量,精度都在标准范围之内。

(4)空负荷连续运转24 h 磨合后交付生产。

3 结束语

维修改造后的压力机经过短时间的磨合后,已经能够达到出厂时的设计要求。改造部件运行良好,改造后消除了此类故障再次发生的隐患。通过这次故障分析及维修改造,积累了传动系统的维修经验。其中偏心齿轮影响滑块精度的无序性故障判断;重量达到50 t 的一级传动整体吊装两次,节省6 d(12 班次)的工作量;修复后按照标记恢复原始精度等都是技术含量极高的工作,为其他压力机发生此类故障的正确判定和维修起到了非常重要的指导作用。