单联圆周石墨密封环加工工艺研究

殷景峰,邬宁杰,嵇博文

(哈尔滨电碳厂,哈尔滨 150025)

1 前言

航空发动机中的密封装置对燃油消耗率、推重比、维护成本及发动机可靠性具有关键性作用[1]。单联圆周石墨密封环作为航空发动机主轴密封中的关键密封装置,是用于航空发动机主轴密封的重要部件,属于接触式密封,是目前航空发动机最先进的密封形式之一[2]。本文研究的单联圆周石墨密封环是由多个扇形段组成的环形零件[3],因其结构具有特殊性,因此使得其加工困难,同时质量也难以保证,这使得生产成本大大增加[4]。如何解决上述问题,就需要认真分析加工过程,确定合理高效的工艺路线,查找出现的问题,进行有针对性的调整和改进。

2 石墨密封环的分析

2.1 结构特点分析

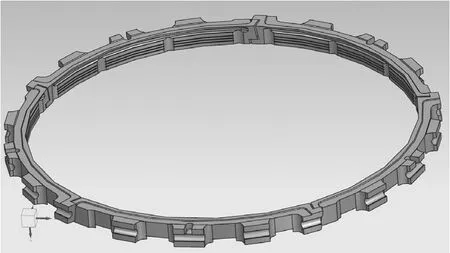

单联圆周石墨密封环是由多个扇形段组成的薄壁环零件,每个扇形段之间是靠双斜面角度搭接组成的,如图1所示。圆周石墨密封环的端面为轴向密封带,内孔为径向密封带,端面和内孔的垂直度直接影响密封效果[5-6]。另外每段扇形段的双斜面角度为连接处密封带,是两扇形段组成密封副,各密封面的锐边是防止楔形泄露,能够使密封效果更好[7-8]。防止在工作中造成密封失效,必须要保证每段扇形段之间的工作状态下的补偿间隙[9-10]。

图1 单联圆周石墨密封环示意图Fig.1 Schematic diagram of single circular graphite sealing ring

2.2 工艺难点分析

2.2.1 单联圆周石墨密封环是薄壁圆环的同时一个整环还是由多段相同形状的扇形段(如图2)组成的组合件,内孔部分密封面的粗糙度要求为Ra0.2;内控的尺寸精度要求是0.04mm;同轴度为φ0.1;密封端面和内孔的垂直度为0.01。

图2 单联石墨密封环扇形段示意图Fig.2 Diagram of single graphite sealing ring sector

2.2.2 单联圆周石墨密封环由于其整环是由多段相同扇形段组成,这使得和密封座组成密封副的石墨环的端面要保证其平面度0.0012;密封端面的表面粗糙度Ra0.2;同时还要保证多段的扇形段的两端面平行度0.02。

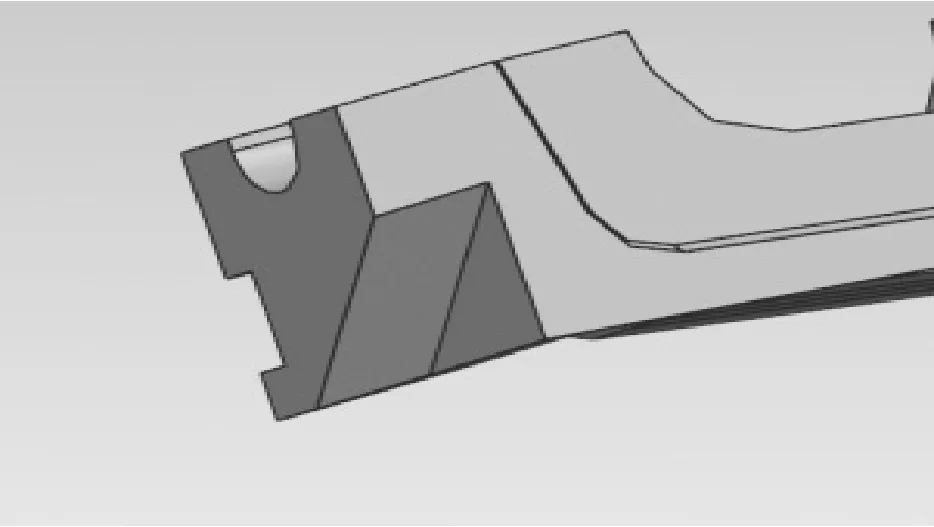

2.2.3 本次介绍的单联圆周石墨密封环的最大难点在于两个扇形段之间的双斜面角度搭接组成的密封副的加工,如图3所示。在保证这个双斜面角度搭接组成的密封副的密封效果的同时还要保证端面的轴向密封带、内孔径向密封带的尺寸,三者相辅相成息息相关。

图3 石墨密封环搭口示意图Fig.3 Schematic diagram of lap of graphite sealing ring

2.2.4 石墨制品的共有难点就是要求制成的密封面要保持锐边。

3 问题的提出

3.1 石墨密封环的内孔密封问题

因为单联圆周石墨密封环是多段组成的密封结构和用石墨为原材料加工而成的制品,这使得工件的径向尺寸要在加工过程中在机床上进行检测。这一步的检测效果要通过最后的气密性实验来验证密封环的质量,为保证气密性试验的高通过率,通过大量的试验对比分析得知内孔的加工质量需要高质量的内孔加工来保证密封环的密封性能。如何提高内孔尺寸精度就是保证密封环质量要解决的问题。

3.2 石墨密封化的端面密封问题

单联圆周石墨密封环的多扇形段组成结构的特殊性,这使得密封端面的加工首要解决的问题就是装夹问题。不合理的装夹设计和工艺顺序就会使得密封端面的质量难以保证,在气密性试验之前又不能及时得到检测,严重的影响密封效果,使得气密性试验的成功率得不到保证。如何设计合适的工装加工密封环端面就是保证气密性试验质量要解决的问题。

3.3 石墨密封环的搭接密封问题

双斜面角度搭接组成的密封副是整个单联圆周石墨密封环的设计亮点,也是最难调和的加工难点。如何加工出符合图纸要求多角度配合的搭接密封斜面,需要解决的问题就是设计出合适的工装和加工参数。

3.4 石墨密封环的锐边保证问题

如何保证石墨制品的锐边一直是石墨加工必然面临的一个问题。针对石墨材料的非金属脆性材料特点,为保证其加工时的锐边保持和不会崩边、掉角,合理的加工运行参数选择就是解决问题的关键。

4 问题的解决

依据产品要求的特性结合生产能力和技术水平制定出工艺路线:粗车加工-精车加工-平磨加工-铣削加工-研磨加工-珩磨加工。

4.1 内孔加工质量保证方案

为保证内孔加工质量,用车床自身加工芯轴。采用芯轴对石墨环定位、定心,加工出石墨环的外圆和一端面,控制外圆尺寸。用车床加工开口外胎,以石墨环加工好的端面定位装夹外圆,加工石墨环的内孔和另一端面,保证垂直度、同轴度。内孔的车削加工,依据石墨非金属材料的材料特性,车刀选择锋利、有足够的耐磨性的刀具才能够保证切削效果。

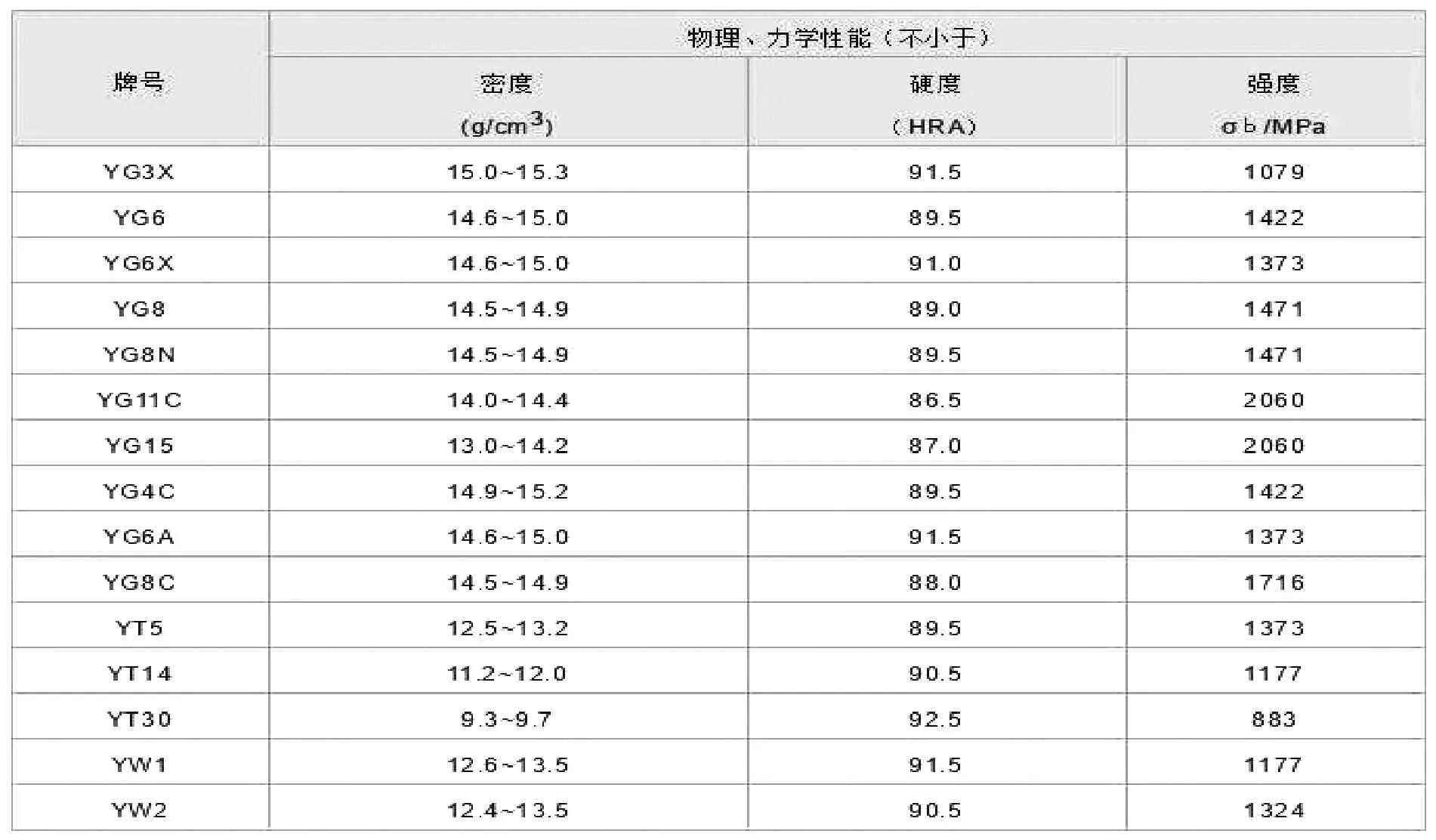

经过大量实践和实验,排除了高速钢(图4)、YT硬质合金等刀具,考虑到经济性将一些高价格的新型刀具排除在外。YG系列的硬质合金刀具就成为了首选,YT、YG系列刀具物理性能参见表1。

图4 高速钢刀具示意图Fig.4 Schematic diagram of high speed steel tool

表1 刀具物理、力学性能Table 1 Physical and mechanical properties of cutting tools

刃具的几何参数为前角 8 °-12 °; 后角为 15 °-18 °;刀尖圆弧半径为 1。石墨材料这类非金属材料的加工需要的就是“高转数、低进给”的加工原则,针对这次加工的石墨密封环制定的加工参数为切削速度400-500m/min,进给量为0.3-0.5mm/r。

为解决内孔的表面粗糙度问题,自制工装和刀具。配合密封座、波簧组件、围簧、推环和卡簧按要求组装完成后对内孔进行珩磨加工。在此工序之前一定要保证密封端面的加工精度,以此定位完成内孔加工,保证内孔和密封端面的垂直度。内孔的珩磨加工,选择自制的珩磨头。珩磨头材料可以选用一般的45#钢,在设计珩磨头时为保证石墨边缘的锐边要注意在珩磨头加入引导角。珩磨要本着“低转速、慢进给”的原则加工,珩磨头的转速速度100-150s/min,进给量为50mm/min。

4.2 端面加工质量保证方案

两端面平行度的加工由平磨磨床进行加工。依据石墨的非金属材料特性,砂轮粒度过小会造成石墨残余颗粒大量附着在砂轮上,使得砂轮损耗过快影响加工效率;砂轮粒度选用过大,容易在所加工的石墨表面产生明显的划痕,使得加工出的石墨表面质量差。经过大量实验所知选用粒度120-140目的白刚玉砂轮(如图5)最为合适。平磨加工时依靠石墨环外圆定位加工两端面来保证两端面0.02的平行度。

图5 白刚玉砂轮示意图Fig.5 Schematic diagram of white corundum grinding wheel

上述可知平磨加工只能保证0.02的平行度但是满足不了端面0.0012平面度和Ra0.2的表面粗糙度要求。这就需要通过研磨手段来达到要求。普通的干研磨加工出的平面度和表面粗糙度远远达不到标准,一般形式可通过在研磨的过程中添加一定的研磨剂来加工出合乎要求的端面。但是本产品在个表面内不允许嵌入研磨颗粒,而传统的研磨剂都是颗粒状居多。这就需要我们有所转变,可将颗粒状研磨剂替换为可用作石墨环工况中使用到的液态物质。

4.3 搭接密封面加工质量保证方案

为能加工出高要求的搭接密封面,结合一般工厂的三轴加工中心设计,通过工装实现搭接密封面的一个角度,选择直径0.8的定制铣刀(图6)加工搭接密封面。由于使用的刀具直径太细,在加工参数上要诸多注意。经过大量的实验,为达到搭接密封面的尺寸和表面粗糙度要求,依据“高转速,低进给”原则暂将加工参数控制在转速400-600s/min,进给量为10mm/min

图6 定制铣刀Fig.6 Customize the cutter

4.4 锐边加工质量保证方案

石墨这种非金属材料的材料特性使得崩边、掉角现象经常发生。针对不同的加工方式有不同的加工方法来避免或减轻这个问题的出现。因为石墨材料的结构特点在加工是时应考虑刀具路线问题,在加工边、角等位置时应让边缘处的材料少受“拉”的应力、尽可能的用“推”的应力来解决加工。

5 结语

在航空发动机上石墨密封环是重要的密封组件,依照目前的发展情况石墨密封环必然将占据航空密封的主要地位,因其技术先进、形势新颖,发展前景广阔。国际上的应用已经相对成熟,我国的石墨密封研究起步较晚,与国际先进技术有不小的差距。因此为保障我国的航空密封发展需要在此大量的投入研究力量。本文仅对单联圆周石墨密封环中多段搭接密封形势的密封环进行了浅显的研究,期望各位同行在航空石墨密封环加工制造上能工不断探索、互帮互助、共同进步。