汽车滑移门关门力影响研究

周杰,陈众,李涛

(泛亚汽车技术中心有限公司 ,上海 201201)

0 引言

随着汽车工业的快速发展,车门关门力成为客户满意度的重要指标,POWER中也有专门的一项对新车的关门力进行调研。随着国内汽车开发能力的不断提升,主机厂联合高校对汽车关门时所需能量进行了深入的理论分析,并开发了关门力分析软件,可以在项目开发阶段对车门的关门力(使车门从开启状态到完全关闭所需的最小能量)进行预判和问题原因分析,从而有效地控制关门力,提升客户满意度[1]。

目前市面上中大型多用途汽车(MPV)的侧后门一般采用滑移门,其沿着导轨轨迹滑动实现车门的开关,相比旋转车门,其运动原理完全不同,使得旋转车门的关门力分析方法不能应用到滑移门开发中。而且中大型MPV的车门尺寸及质量较大,客户关闭车门时更加费劲,因此有关滑移门的关门力抱怨一直存在。

通过多款滑移门车型的开发,发现密封条和缓冲块是滑移门关门力大的主要影响因素之一,文中通过系统的理论分析和实车测量校核,探讨了密封条、缓冲块和间隙控制对滑移门关门力影响的快速计算方法,从而制定了合理的滑移门密封条断面和CLD要求,以及合理的缓冲块干涉和刚度要求,在满足密封、定位性能的同时降低对关门力的影响。

1 滑移门关门力影响因素简介

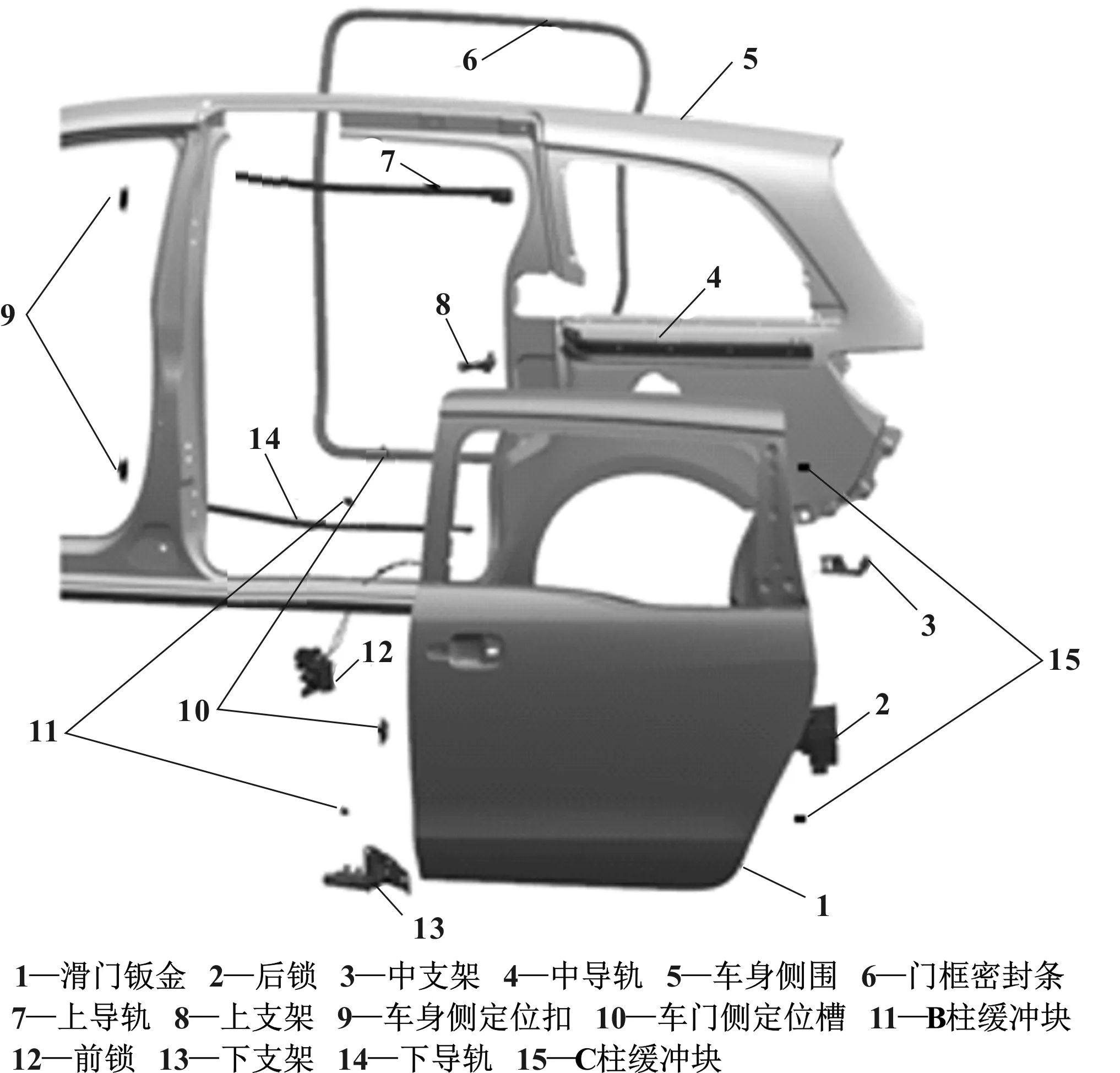

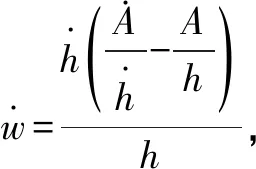

汽车滑移门系统由门钣金、导轨、滚轮支架、门锁、密封条、辅助定位系统等零部件组成,如图1所示,滑移门通过滚轮支架在上、中、下3根导轨内滑动实现开关。

图1 滑移门相关零件爆炸图

滑移门关闭时,需要克服乘客舱内空气被压缩的阻力,以及密封条、门锁、缓冲块、定位扣等零部件接触或压缩产生的反力,因此客户在关门时,需要提供足够的能量来克服这些反力,当客户需要提供非常大的能量才能关闭车门时,就会感到费力,从而引起客户不满[2]。影响关门力的因子如图2所示。

图2 滑移门关门力影响因子

2 滑移门关门力影响分析

汽车滑移门关门力可以分为空气压阻和系统阻力两大部分,其中空气压阻主要是由于滑移门关闭时,乘客舱内的空气不能顺畅地排出被压缩,从而产生反力阻碍车门关闭。根据某MPV车型的实际测量,发现空气压阻对关门力的贡献与系统阻力基本呈现1∶1的关系,因此当降低系统阻力时,空气压阻也会随之降低,从而有效地改善关门力。

滑移门系统阻力又可以分为两大块,其中一块是由滑门自重和导轨倾角带来的,为了降低关门力,导轨布置时一般会前倾一定角度,从而滑门自重就可以提供助关的能量;另一块是由滑移门相关的零部件在滑移门关闭时接触或压缩产生反力消耗能量阻碍车门关闭。基于滑移门的实际测量,每个零部件消耗的能量大致如图3所示。

图3 滑移门相关零部件消耗能量分配图

从图3可知,密封条系统反力对关门力的影响较大。但是从图1滑移门的零件爆炸图可以发现,滑移门在关闭位置,由于约束系统的需要,相比旋转门,滑移门多了B、C柱的缓冲块。缓冲块是滑移门定位约束不可或缺的一部分,缓冲块设计恰当可以对滑移门起到很好的约束作用,同时对滑移门的关门力带来较小的影响。合理的关门能量的组成中,缓冲块对关门能量的影响约占5%。但不合理的缓冲块设计,会对关门能量带来较大的影响,如某款MPV开发过程中,为了解决滑移门约束问题,加大缓冲块干涉量和反力,导致缓冲块对关门能量的影响占比翻番。

更重要的是,为了滑移门稳定的约束系统和较小的关门能量,密封条和缓冲块的反力需要协调开发,在保证滑移门稳定性的同时,将关门力降到最小。因此文中将着重对密封条和缓冲块相关的影响进行深入的理论分析和物理验证,制定合理的密封、缓冲策略。

3 密封条对滑移门关门力的影响分析

滑移门关闭时密封条被压缩,其弹性会给滑移门一个反力,阻碍滑移门关闭,同时密封条被压缩时,其内部的空气由于排气速度慢也会被压缩形成密封条自身的空气压阻。

3.1 密封条弹性力

滑移门密封条如图1所示,其安装在门框上,滑移门关闭时压缩密封条,从而起到密封作用。密封条被压缩时,就会对车门提供一定的反力。将密封条分割成N小段,每段长度一定,通过叠加每一小段密封条的能量消耗得到整段密封条的能量消耗。Fi为第i段密封条所受的压缩力。

则密封条压缩消耗能量[3-4]为:

Eseal=∑Fi·iseali

如图4所示,正方形为密封条4个端点围成的密封条区域,三角形为车门关闭位置上中下支架确定的滑移门参考平面;以关闭位置下铰链为原点,建立滑移门参考平面局部坐标系。

图4 密封条压缩量计算模型

根据密封条相对于参考平面位置不变原理,可计算出此时密封条的全局Y向位移为:

该密封条点在关闭位置圧缩量为hmax,则车门开度为Slp时的压缩量为:

hlp=hmax-Ys-zgap

式中:zgap为密封条上该点的密封间隙调整值;根据压缩量和CLD曲线,可插值得到该位置下密封条弹性力Fi。

3.2 密封条排气孔压阻

密封条上每隔一定间距分布着排气孔,可以加快空气从密封条系统内流出。空气从排气孔流出的过程是一种非线性阻尼机构,阻尼力的大小取决于排气孔的大小和间距,对关门能量的影响比较显著。

假定空气为无黏流动,且不可压缩,则广义伯努利积分可表示为:

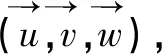

根据对称性要求,流动速度U(x,t)须垂直于控制体积表面,如图5所示。

图5 密封条内控制体积示意

假定沿流线路径的流动加速度为常量,则密封条内外压力差为:

则作用在密封条上的排气孔阻尼力为:

作用在单位长度密封条上的排气孔阻尼力为:

代入上述各式可得:

假定密封条受压时,垂向高度变化率远大于横向宽度变化率,则可将上式简化为:

4 密封条设计优化

4.1 不同区域密封条弹性力对关门力的影响计算

密封条生产为挤出工艺,滑移门一圈密封条的泡型一致,但装到侧围钣金上之后,由于压缩方向不同,如图6所示,密封条相对滑移门B柱、C柱、Roof和Rocker的压缩距离不同,同时,同一泡型在不同的位置对滑移门产生的弹性力也不一样,从而导致每个区域密封条能耗不同。

图6 滑移门不同区域密封条压缩方向示意

以某滑移门的C柱和Rocker为例,车门密封条采用等截面结构设计,由于压缩方向不同,根据CAE分析结果,这两个区域的CLD差别很大,如图7和图8所示,C柱区域密封条CLD为3.86 N/100 mm,Rocker区域密封条CLD为4.53 N/100 mm,可见,Rocker密封条CLD比C柱密封条CLD大很多。

图7 C柱区域密封条受力分析

图8 Rocker区域密封条受力分析

以该密封条CLD力值曲线,基于第3节理论分析计算,C柱区域密封条反弹力能耗0.68 J,Rocker区域密封条反弹力能耗0.25 J,整个关门过程中,C柱密封条反弹力做功是Rocker密封条的2.7倍,同样方法可以计算出其他区域密封条能耗。

再基于某滑移门的实际测量,各区域密封条消耗的能量(不含密封条空气压阻)如图9所示,显然滑移门C柱密封条贡献最大,是其他区域(包括rocker)的3倍,和理论分析结果基本一致,所以通过降低C柱密封条在关门过程中的能耗可以有效降低滑移门关门力。

图9 滑移门不同区域密封条耗能示意

4.2 不同排气孔尺寸对关门力的影响计算

随着汽车市场愈加成熟,客户对车辆的外观要求也越来越高。受限于密封条断面尺寸和拐角半径,当密封条排气孔大于4 mm、间距小于100 mm时,将不可避免地产生外露问题,在设计时应予以避免。

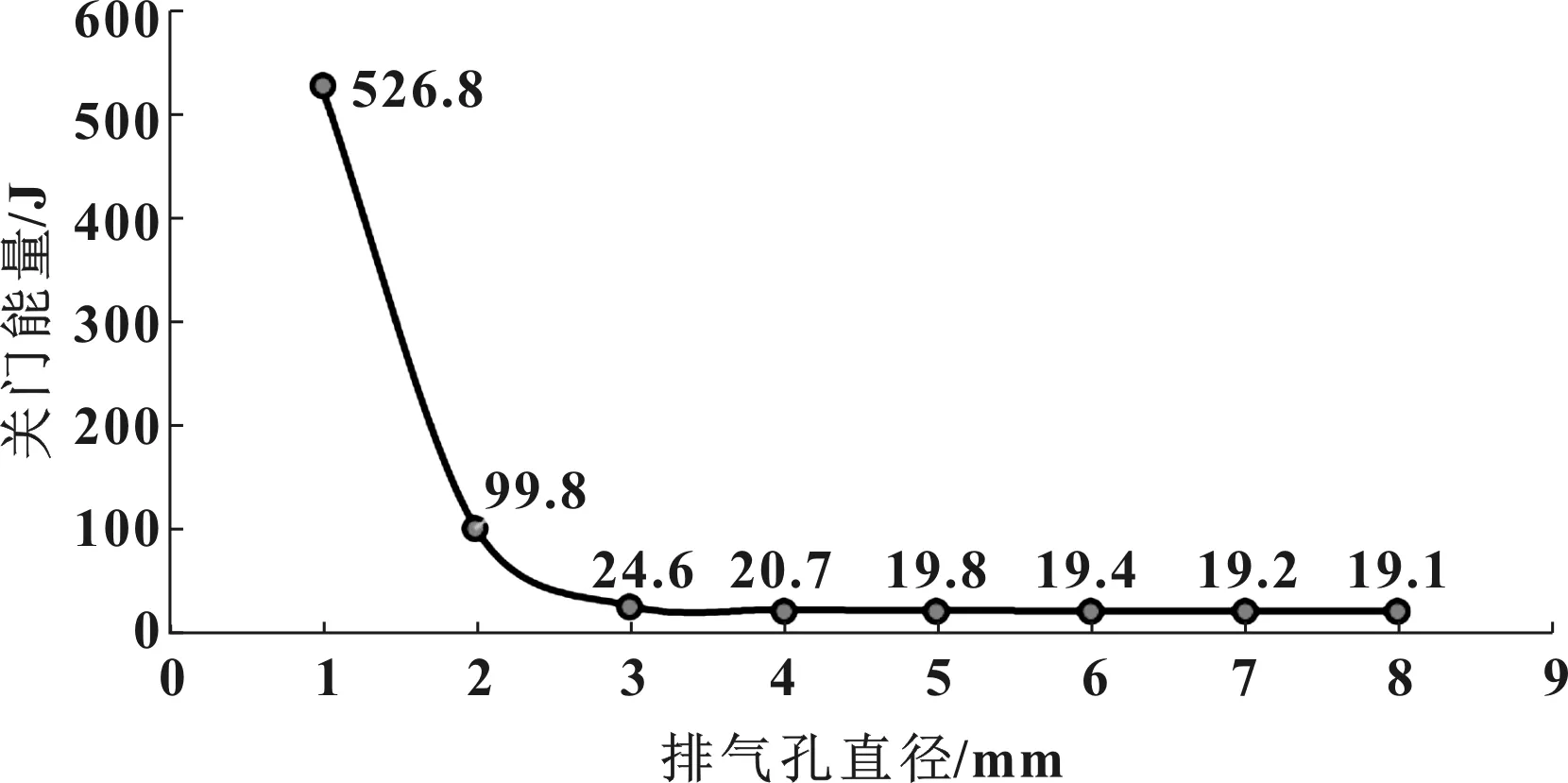

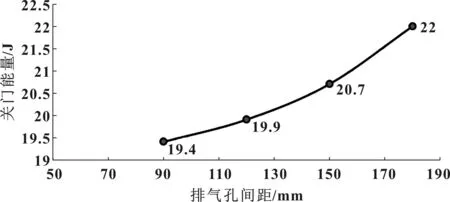

根据第3.2节理论分析,密封条排气孔尺寸越大,排布越密集,密封条在受到挤压时空气排出密封条的速度也越快,空气压阻也就越小。如图10所示,通过计算,当排气孔直径小于3 mm时,随着排气孔尺寸增大,关门力急剧降低;当排气孔直径增大到4 mm后,随着排气孔的增大,关门力变化已经非常不明显。同样,如图11所示,当排气孔间距小于120 mm后,排气孔间距对关门能量影响趋缓。

图10 关门能量和排气孔尺寸关系

图11 关门能量和排气孔间距关系

基于以上分析,将排气孔直径由3 mm变为4 mm,排气孔间距由150 mm变为120 mm, 在保证排气孔不外露的情况下,滑移门关门能量可以降低22%。基于某滑移门的实际测量,排气孔直径和间距更改前后,关门能量改善2 J。

4.3 密封间隙对关门力的影响分析

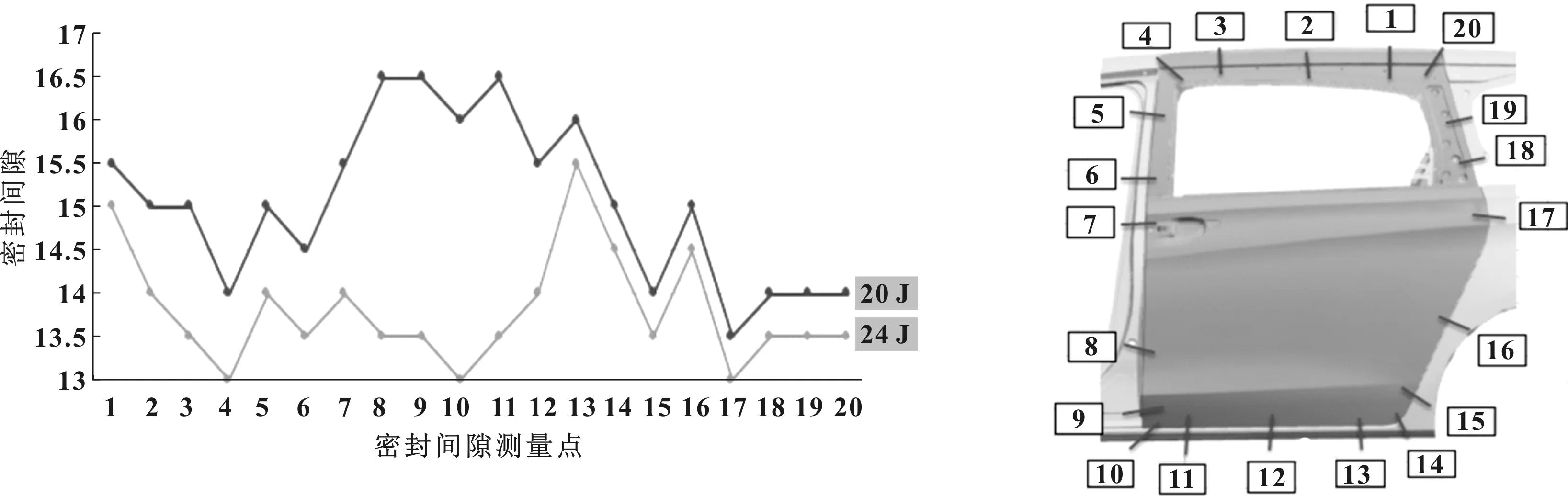

确定了密封条的设计策略,如果不能保证稳定的密封间隙,同样会带来关门力的问题[5]。比如,设计的密封间隙为15.0 mm,实车密封间隙偏小,将导致关门力大大增加。以某滑移门密封间隙波动为例,如图12所示,横坐标为密封间隙测量点,1~20点均分布在滑移门一圈,纵坐标为密封间隙实测值。当制造出现波动,密封间隙均值从15 mm调整到13.5 mm时,B柱密封条CLD增加到4.2 N/100 mm,Rocker密封条CLD增加到7.2 N/100 mm。关门能量可以由20 J增加到24 J。

图12 密封间隙对关门力影响示意

5 缓冲块的影响分析和优化

5.1 缓冲块反力对关门力的影响分析

如图3所示,缓冲块对关门力的影响没有密封条显著,但不合理的缓冲块反力也会造成关门力大的问题。当滑移门关闭时,缓冲块开始接触车身,对车门产生反作用力,阻碍关门运动。

缓冲块在时间步长dt内所做的功等于缓冲块对车门的作用力乘以缓冲块沿运动方向的位移:

ΔEb=Fb·Δdb

式中:Fb为缓冲块对车门作用力, Δdb为车门在时间步长dt内所移动的距离。

从缓冲块开始接触车身,到车门完全关闭,需要消耗的能量:

Eb=∑ΔEb

在实际应用中发现,缓冲块对关门能量的影响不是简单的线性关系。同样的缓冲块,同样的压缩量,在不同的关门速度下,缓冲块对关门能量的贡献是不同的。如图13所示,某一车门缓冲块在1.0 m/s的速度下压缩的反力是在0.5 m/s速度下压缩反力的2倍左右。将缓冲块的这一特性称之为动态刚度特性,在计算缓冲块对关门能量影响时,应考虑缓冲块的动态刚度特性。

图13 缓冲块动态刚度

5.2 缓冲块设计优化

如图1所示,滑移门缓冲块分为滑前后向约束的B柱缓冲块和里外向约束的C柱缓冲块。以起到前后约束作用的滑移门B柱为例,它们除了约束作用,还能有效提高滑移门系统模态,避免坏路振动异响[6]。因此,为避免坏路异响,首先缓冲块要有足够的刚度,其次在制造波动范围内,缓冲块都要起到约束作用,也就是要保证缓冲块始终和车身贴合。如图14(b)所示,滑移门相对车身靠后时,缓冲块仍要起到作用,那么在设计理论位置时,缓冲块就得是干涉设计,但当滑移门相对车身靠前时,缓冲块就会被过分干涉,导致反力加剧,影响关门力。

由此,设计变刚度缓冲块来平衡关门反力和坏路异响尤为重要,如图14(c)所示,变刚度缓冲块设计状态压缩2 mm,这可以保证缓冲间隙变大时,缓冲块仍能和车身接触,缓冲间隙变小时,缓冲块过分压缩时反力不会急剧增加。

图14 缓冲块形式

为了确保缓冲块始终接触,设计干涉量2 mm,因此滑移门与侧围的缓冲块间隙不能出现大范围波动,需要定义该间隙的尺寸波动在±1.5 mm以内。采用变刚度缓冲块后,在密封间隙波动范围内,当缓冲块间隙走上极限偏差时,缓冲块对关门能量的影响小于0.1 J,当密封间隙走下极限差时,缓冲块对关门能量的影响约为0.8 J,当密封间隙在名义值时,缓冲块对关门能量的影响约为0.3 J。

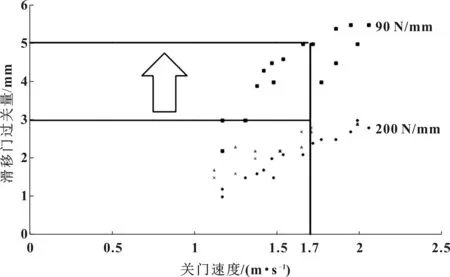

缓冲块除了起到平衡定位和关门力的作用外,在大力关滑移门时,还需要起到防止滑移门撞击到其他零件的风险,因此当车门的过关量超出目标值,客户在特定工况下大力关门时,存在滑移门和其他零件干涉的风险。如图15所示,滑移门以1.7 m/s速度关门时,车门过关量的目标值不大于3 mm,当缓冲块刚度减小时,过关量达到5 mm。

图15 缓冲块对车门过关量的影响

6 结论

密封条和缓冲块是影响滑移门关门力的关键因素,有效控制密封条和缓冲块对关门力的影响,可以降低整车空气压阻的贡献量,从而大大降低关门力,提升滑移门操作感知质量。

(1)密封条泡型设计时,要重点考虑C柱压缩方向的CLD,设定合理的压缩量和反力可以有效降低对关门力的影响。

(2)密封条的排气孔尺寸和排布距离,不仅影响美观,也是影响关门力的关键因素之一,在保证外观质量的同时要尽量增大排气孔尺寸,缩小排布距离,增加空气流通,降低对关门力的影响。

(3)B、C柱缓冲块都要采用变刚度设计,在设计状态时,缓冲块干涉2~3 mm,当滑移门制造波动,缓冲块间隙变大时,仍能始终保持接触状态,缓冲块间隙变小时,缓冲块反力增加有限。

(4)稳定的密封间隙和缓冲块也是控制关门力的关键因素,日常生产时要加强对密封间隙的监控,确保其稳定性,从而保证关门力的稳定性。