黑山露天矿爆破参数优化数值模拟研究

戴 林,李思维

(神华新疆托克逊矿业有限责任公司,托克逊县 838000)

黑山露天煤矿隶属托克逊县,位于托克逊县西北约90 km,北距乌鲁木齐市约65 km。黑山矿生产作业中面临的一个主要问题是地质岩性复杂多变、软硬岩夹杂,呈现裂隙发育不完整岩体与完整性较好岩体交错分布的状态,整体可爆性较差,导致爆后易产生大块、根底等不良爆破效果,矿山生产成本因此提高。针对黑山露天煤矿现状,有必要通过对不同地质条件区域针对性研究制定相适应的不同爆破参数及施工标准,从而提高整体爆破效果,减少大块等不良现象,有效降低成本。实验手段是爆破参数优化最常用的手段,通过不断地调整参数开展爆破试验并对比爆破效果,最终综合成本、质量等因素确定符合实际的最优爆破方案。实验手段的缺点在于对爆破效果影响的参数较多,实验规模较大成本较高,爆破效果精确统计不易。近二十年来,由于数值模拟理论及技术的发展,采用数值模拟技术辅助爆破参数优化逐渐成为一种常用的技术手段[1-4]。基于真实的岩石、炸药参数建立模型,不断调整模拟方法及模型,提高模拟效果与真实的接近程度,从而可以通过计算机模拟实现低成本、高效率的对众多爆破参数的优化给出有价值的参考数据。

本项课题研究主要针对黑山矿具有较好完整性的2505及2520等具有较完整岩体且具有相同类型的较坚硬岩性岩石的平台,通过数值模拟方法分析孔距、坡顶距对爆破效果的影响,获得有利于降低爆破大块率的爆破参数。

1 岩石参数获取

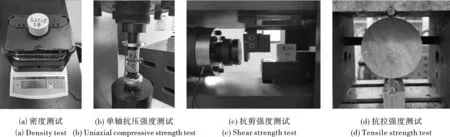

在露天矿2505及2520平台现场获取岩石样品后切割打磨获得砂岩岩石样品,测试岩石样品的密度、抗压强度、抗剪强度、抗压强度、弹性模量等主要岩性参数,为后续数值模拟参数确定提供参考。测试如图1所示,测试结果如表1所示,其中剪切试验采用直剪试验测试,施加的垂直荷载为10 MPa,抗拉强度采用巴西劈裂法测试获得。

图 1 岩石力学性能测试Fig. 1 Rock mechanical performance test

表 1 岩石力学参数

2 黑山矿爆破参数优化数值模拟

采用在爆破工程领域应用广泛的LS-DYNA作为分析用有限元程序。

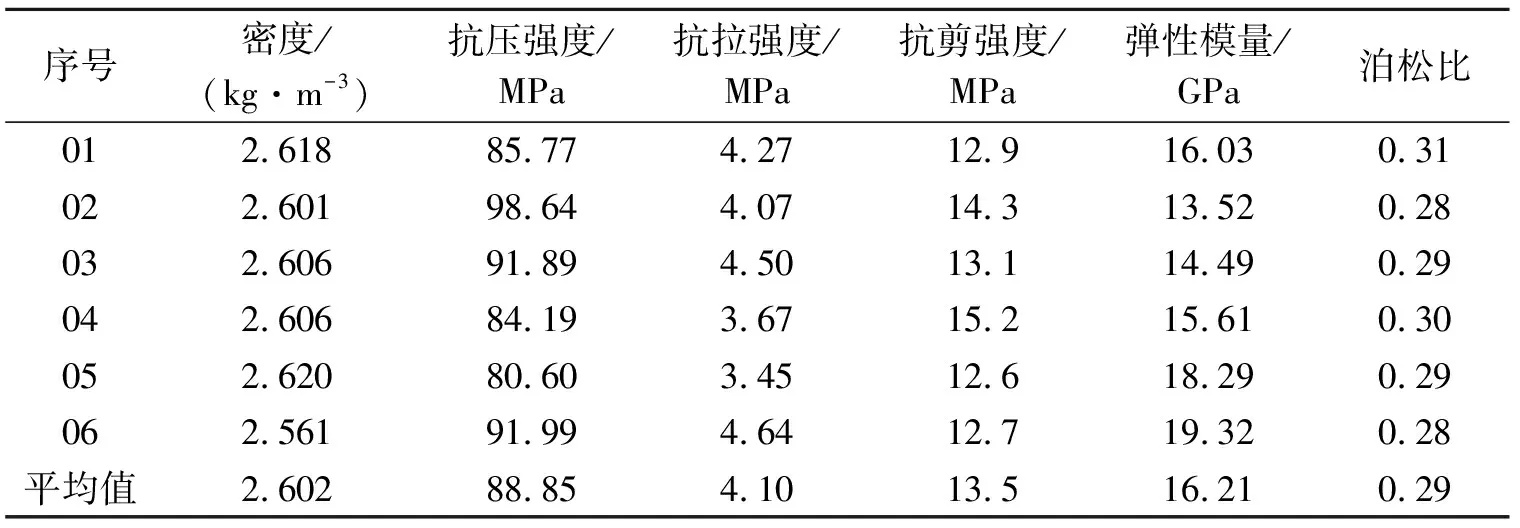

2.1 计算模型及参数

黑山煤矿主爆孔爆破参数为:孔径138 mm,孔距5~6 m,排距4.5 m,台阶高度15 m,超深1.5 m,距坡顶线2.5~3.5 m,孔间微差时间42 ms,坡面角70°。基于以上参数,本研究主要针对孔距、坡顶距设计6种工况条件:孔距5 m、5.5 m、6 m,与坡顶线距离2.5 m、3.0 m、3.5 m。

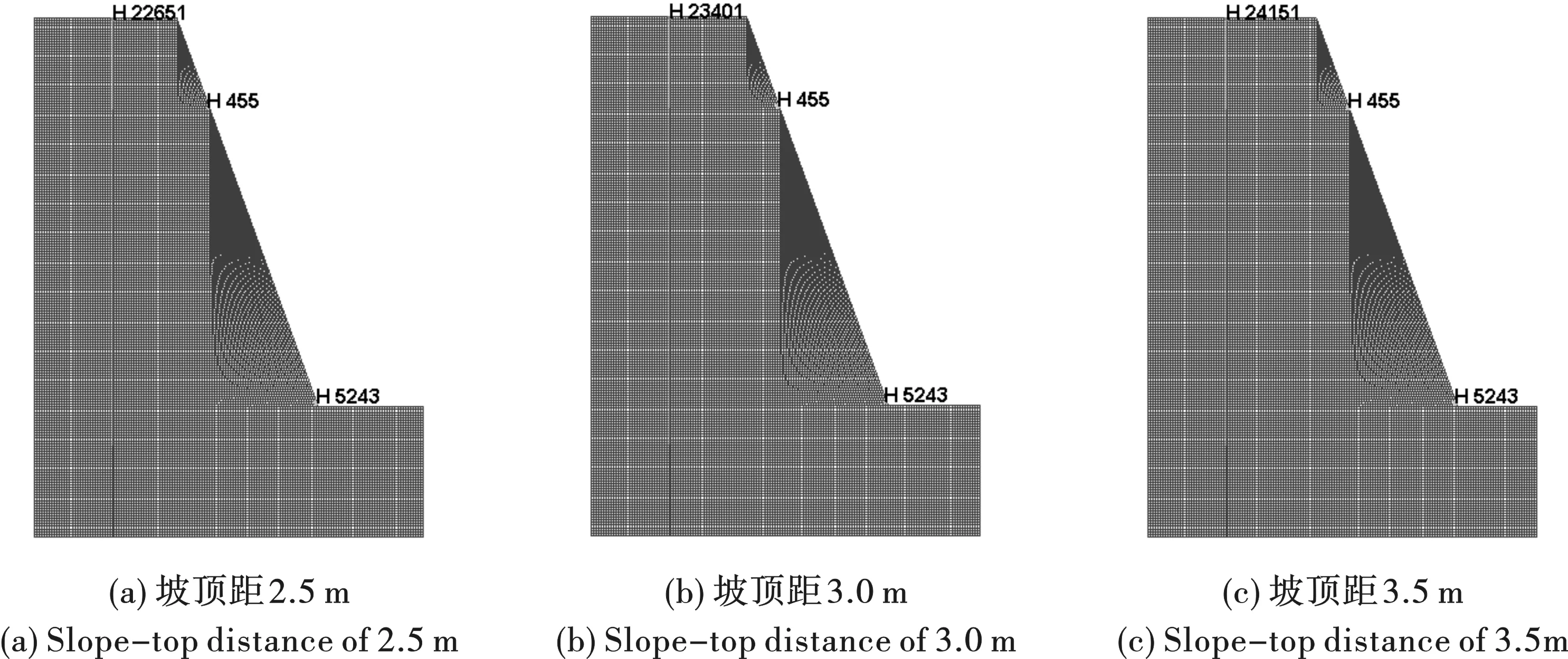

孔距5 m、5.5 m、6 m这3种工况条件,模型整体高度20 m,宽度12 m,坡面角70°,单个炮孔,炮孔距离左侧模型边界固定为3 m距离,右侧则根据工况改变坡顶距。与坡顶线距离2.5 m、3.0 m、3.5 m这3种工况条件,模型整体高度20 m,宽度20 m,两个炮孔,炮孔对称布置,根据工况改变两孔孔距。见图2。

图 2 模拟模型Fig. 2 Simulation model

采用三维网格,建模时取单层单元,并约束垂直面的位移来模拟平面应变问题,左侧、右侧、下侧设为无反射边界[5]。模型中共有单元约2.3万~4万个,计算过程中都设置为炸药底部起爆。

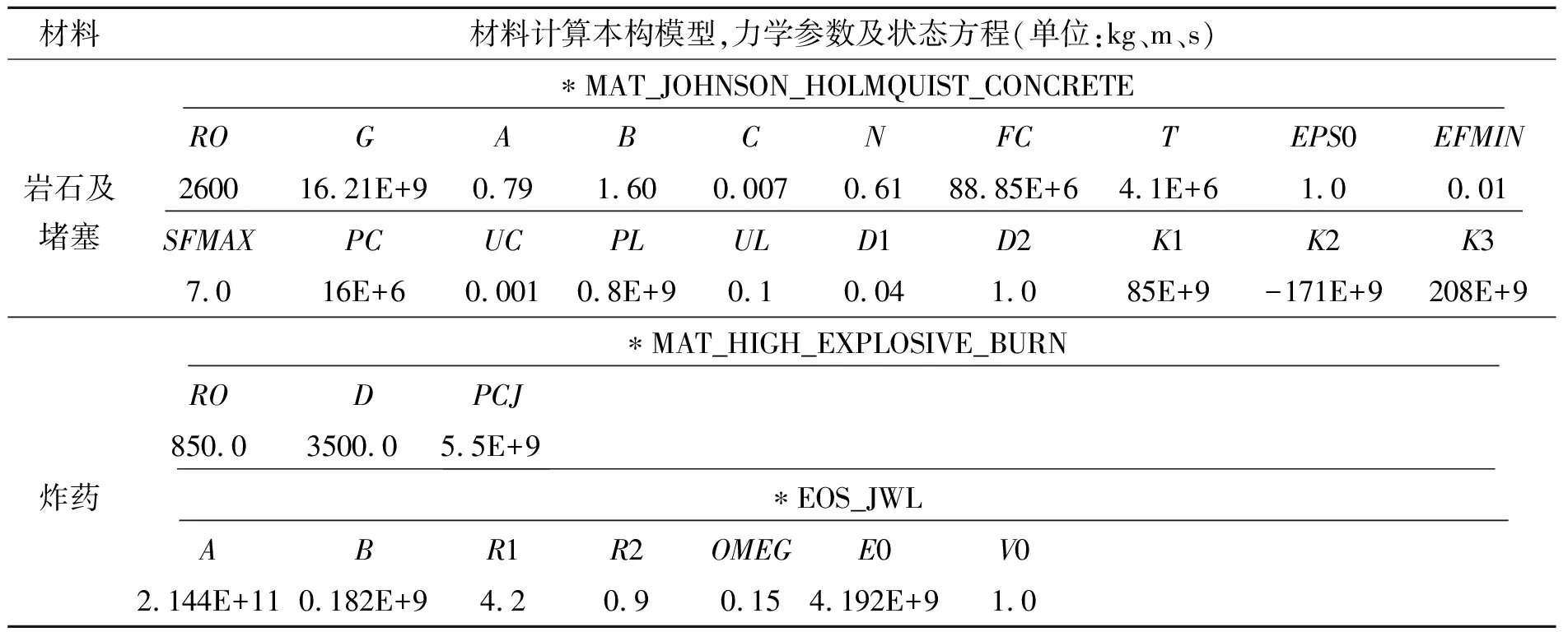

岩石及堵塞材料采用MAT_JOHNSON_HOLMQUIST_CONCRETE模拟岩石,该模型能较好模拟脆性材料在高温、高压、大应变率等条件下的受力状态。该模型的参数较多,部分参数获取存在困难,因此本次模拟在测试得到的岩石力学参数基础上,参考相关文献提供的参数选取相同岩性相近力学参数值进行模拟[6]。采用高能炸药模型MAT_HIGH_EXPLOSIVE _BURN以及JWL状态方程模拟炸药的爆炸过程。各种物质的材料参数如表2所示。

表 2 材料参数Table 2 Material parameters

2.2 数值模拟结果及分析

2.2.1 岩体的损伤范围发展过程

通过数值模拟软件计算,获得不同坡顶距爆破条件下岩体的损伤发展过程如图3所示,获得不同孔距双孔爆破条件下岩体的损伤发展过程如图4所示。

图 3 损伤发展过程Fig. 3 Damage development process

从JHC模型的损伤范围来看,孔距5 m、5.5 m、6 m双孔爆破,与坡顶线距离2.5 m、3.0 m、3.5 m单孔爆破,总共6种现有爆破参数工况条件下,爆破后在单孔爆破破岩负担体积范围内均能达到理想的爆破破坏效果。

在坡顶线距离2.5 m、3.0 m、3.5 m的3种工况条件下,炮孔至台阶坡面处的岩体都实现了有效的破坏,只是在坡脚处存在一定差异,随着坡顶线距离的增大坡脚处损伤范围略有减少,但在3.5 m工况条件下也基本可以保证前排炮孔范围内岩体的破岩作用。

在孔距5 m、5.5 m、6 m的3种工况条件下,可以看到右边炮孔爆破后顶部的损伤范围有一定程度的减少,这是由于左边先爆炮孔爆破后已经造成了两孔间岩石的破坏,这种破坏改变了右边炮孔左侧的自由面条件,导致了后爆的右边炮孔相比左边其爆破能量一定程度上更多的作用于炮孔左侧,于是减少了右侧的损伤作用。随着炮孔孔距的变化,两孔微差爆破整体的损伤范围基本是没有变化的,区别主要在于两孔间由于孔距的增大,爆破损伤作用程度有所减少,但是也还是保证了两孔间岩石的破坏作用。由于黑山矿目前采用固定的排距,因此常规的梅花形布孔条件下后排炮孔爆破后可以进一步保证前排两孔间岩石的充分爆破破坏。

因此,如果仅仅根据JHC模型的损伤范围模拟结果,坡顶线距离、孔距均宜采用现有参数的最大值,即取坡顶线距离3.5 m、孔距6 m,可以充分利用宽孔距小排距布孔方式,在满足爆破破岩效果的条件下提高爆破效率并降低爆破成本。

2.2.2 自由面拉应力作用分析

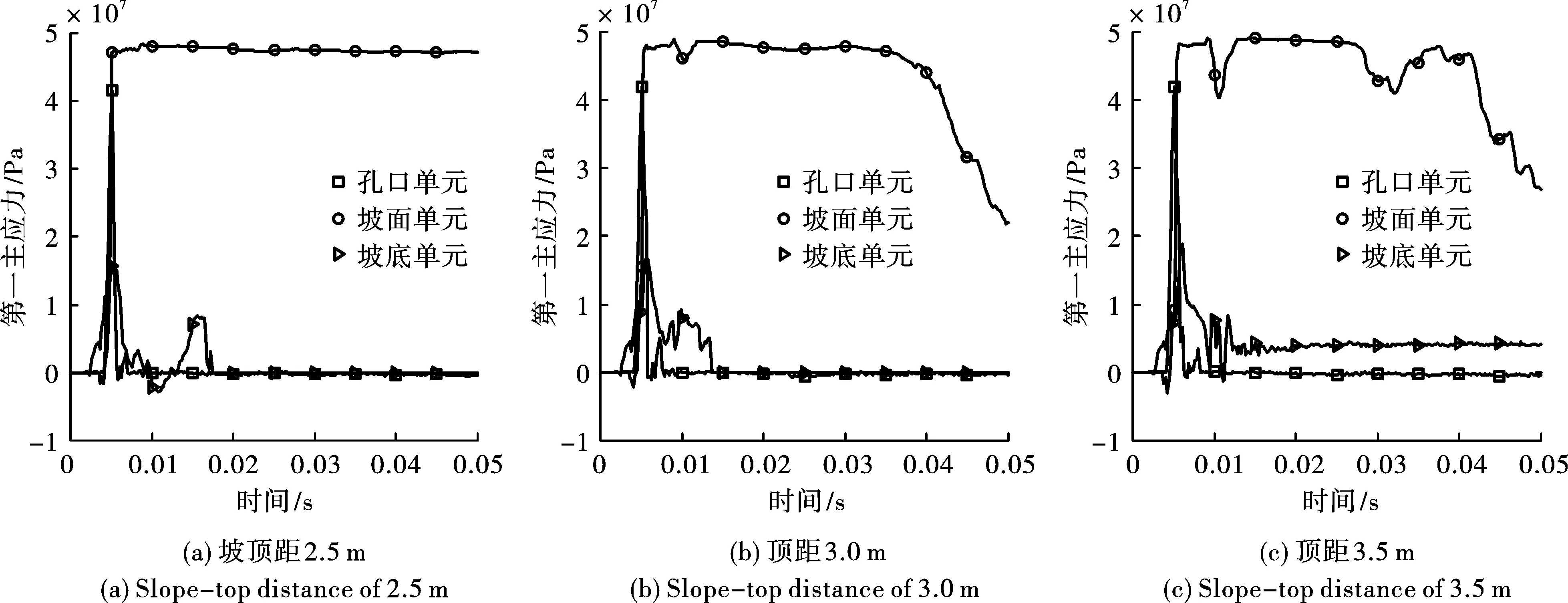

由于计算过程中采用的JHC模型,其损伤范围只能考虑岩石的压剪损伤,未能反映拉应力引起的岩体损伤[7-9],而台阶自由面处的破坏形式主要是爆炸应力波在自由面处的反射引起的拉伸破坏,因此,我们选取自由面上不同位置的3个单元,考察其第一主应力的大小和变化情况,可以有效判断爆破作用下自由面处的拉伸破坏情况[10]。

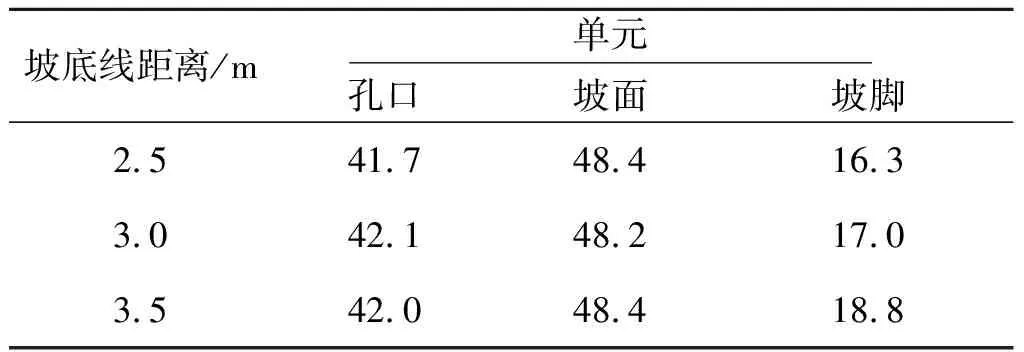

选取单元的位置如图4所示,分别位于平台孔口、坡面、坡底线的3个单元。由于3种工况下坡顶距越大,模型面积越大,单元数量越多,因此三个模型取单元点的编号存在差异,但是取点的位置是一致的。

图 4 选取单元Fig. 4 Selected elements

不同工况下三个单元的第一主应力时程曲线如图5所示。

图 5 选取单元拉应力Fig. 5 Tensile stress of selected elements

不同工况下三个单元处的最大拉应力统计如表3所示。

表 3 选取单元拉应力(单位:MPa)Table 3 Tensile stress of selected elements(unit:MPa)

依据黑山矿岩样抗剪强度测试结果,其在10 MPa轴压下的直剪试验抗剪强度平均值为13.5 MPa。依据砂岩性质有关研究,砂岩抗拉强度一般不大于其抗剪强度。自由面处岩石不受围压,因此自由面处砂岩抗拉强度应小于13.5 MPa。可见,在坡顶线距离2.5 m、3.0 m、3.5 m的3种工况条件下,爆破炮孔在孔口、坡面、坡脚处的拉应力作用均应大于黑山矿砂岩的抗拉强度值,均可以对自由面附近岩石产生拉伸破坏作用效果。

因此,综合损伤范围与自由面拉伸应力作用分析结果,宜采用坡顶线距离3.5 m、孔距6.0 m的爆破参数取值,不同工况相比较下较具有技术经济价值。

3 爆破参数优化效果

南帮2505台阶岩体相对完整,初始炮孔参数为:炮孔直径138 mm,坡顶距4.0 m,孔间距离为6.5 m,排间距离为5.0 m,台阶高度为15 m,超深1.5 m,孔深为1~15.5 m。经过现场勘查及块度分析,在爆破后效果一般,坡顶可见大块。针对该台阶,基于数值模拟分析结果,孔间距离减小为6.0 m,坡顶距减小为3.5 m。

基于上述优化建议,进行了爆破试验,试验孔数25个。采用上述优化参数的爆破情况如图6所示,经过现场勘查及块度分析,在爆破后效果良好,基本未见大块,无根底,铲装效果得到改善,装运效率提高3%以上。

图 6 2505台阶优化后爆破效果Fig. 6 Blast effect of 2505 bench after optimization

4 结论

针对黑山露天煤矿地质岩性复杂,爆破效果不够理想的问题,开展了如下研究工作:

(1)对于黑山矿的2505平台等具有较完整岩体与相同较坚硬岩石的平台,实地采样加工试件测试了岩石力学参数,从而在实测力学参数的基础上确定数值模拟材料参数。

(2)采用LS-DYNA模拟了不同孔距、坡顶距对爆破损伤范围、拉应力作用的影响。

(3)基于数值模拟分析结果,提出黑山露天煤矿中2505平台及类似岩体完整性与岩性下的适用爆破参数为坡顶线距离3.5 m、孔距6.0 m,并开展了爆破试验,试验结果表明参数优化后有效改善了爆破效果。