深中通道钢壳混凝土沉管智能化浇筑质量控制

彭英俊,吴旭东,刘 辉,苏宗贤,罗伟军

(1.深中通道管理中心,广东 中山 528454;2.保利长大工程有限公司,广东 广州 510000)

0 引言

深中通道钢壳混凝土管节是双层钢壳内部填充混凝土的结构形式,为国内首例[1]。为保证钢壳管节自密实混凝土在无需振捣的条件下依靠自身流动性和填充性在隔仓内部形成密实结构,并最终与钢壳共同作用达到协同受力的效果[2-5],这就要求管节自密实混凝土浇筑过程必须得到有效控制,实现混凝土浇筑的自密实效果,故钢壳自密实混凝土浇筑质量控制是管节制作的一项关键工作。

鉴于以上钢壳沉管自密实混凝土浇筑质量控制需求,本文结合深中通道项目智能化浇筑施工工艺[6,7],对管节浇筑质量控制进行深入分析,进一步完善管节浇筑质量智能化控制水平[8],为国内钢壳沉管自密实混凝土浇筑质量控制提供施工经验及技术指导。

1 自密实混凝土特点与浇筑质量控制要求

1)自密实混凝土特点。钢壳沉管自密实混凝土需要具备良好的流动性、填充性能、抗离析性能等工作性能[9],实现混凝土在钢壳内的流动和自动填充密实,同时还要有一定的黏聚性,防止混凝土发生分层,自密实混凝土工作性能主要以流动性、黏聚性、通过性、抗离析性为主。

2)混凝土浇筑质量控制要求。钢壳自密实混凝土浇筑质量控制主要体现在隔仓顶板脱空高度、脱空面积比、脱空率等的控制,若出现其中一项指标出现不符合设计及相关规范要求,必须做同等强度的脱空补强,具体控制指标如下。

①混凝土允许脱空高度≤5 mm,针对底板顶和顶板顶进行分格脱空检测,分格规格为 30 cm×30 cm;

②T 肋位置的分格需要以 T 肋为中心、骑跨 T 肋进行(30 cm 的分格须保证在 T 肋两侧各 15 cm);

③骑跨 T 肋的单个分格(不连片)等效脱空高度>5 mm 时需要注浆补强;

④骑跨 T 肋的分格,出现相邻的 2 个及以上分格等效脱空高度均>3 mm 时需要注浆补强(一个分格骑跨 T 肋、相邻分格不骑跨 T 肋也适用本条);

⑤非 T 肋位置的分格等效脱空高度>5 mm 时需要注浆补强;

⑥脱空检测考虑采用冲击映像法和中子法,由第三方独立完成,冲击映像法要求对底板顶和顶板顶进行100 % 检测,采用冲击映像法检测出“分格存在脱空>5 mm 的单点或单个分格中脱空>3 mm 的面积大于 30 %”采用中子法进行复测。

2 混凝土浇筑施工工艺

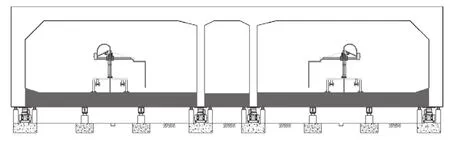

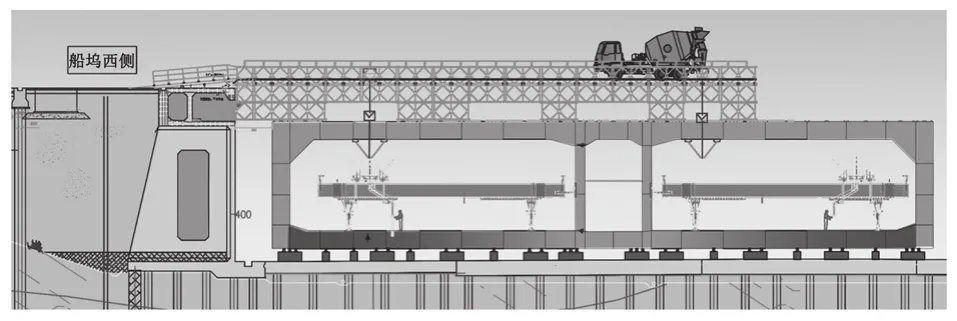

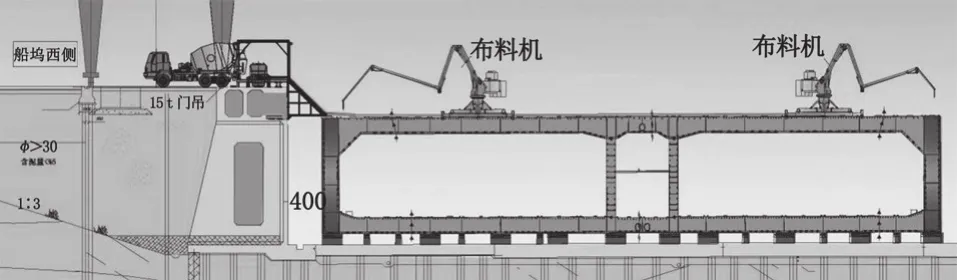

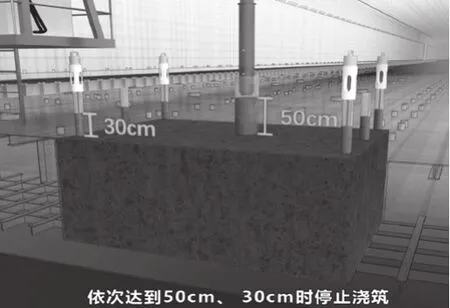

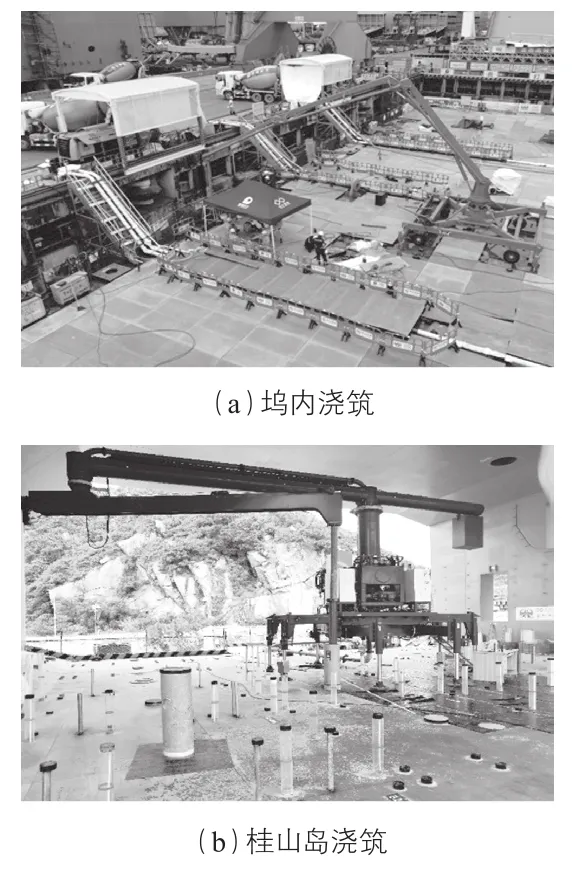

深中通道沉管隧道施工分 2 个标段实施:S09 合同段负责 E1~E22 管节及最终接头的实施;S08 合同段负责 E23~E32 管节的实施。S09 合同段沿用港珠澳大桥沉管隧道的桂山岛预制厂进行浇筑预制,采用“混凝土输送泵+布料机”工艺,如图 1 所示;S08 合同段利用广州南沙龙穴船厂的船坞进行浇筑预制,为适应船坞高差,底板混凝土浇筑采用“混凝土运输通道+漏斗+浇筑台车”工艺,墙体及顶板则采用“混凝土输送泵+布料机”工艺,如图 2 和图 3 所示。

图1 桂山岛管节浇筑工艺

图2 船坞内管节底板浇筑

图3 船坞内管节墙体及顶板浇筑

3 智能化浇筑控制系统研发与实施

根据钢壳自密实混凝土特点及浇筑质量控制要求,结合钢壳沉管自密实混凝土浇筑工艺,管节预制必须加强自密实混凝土生产、运输及浇筑全过程控制,才能有效保证管节浇筑质量,这就需要开发一套涵盖混凝土生产、运输及浇筑全过程精细化管理的智能化浇筑控制系统,实现管节浇筑的标准化、精细化管理,减少人为因素对管节浇筑质量的影响。

3.1 智能浇筑控制系统研发必要性

1)管理对象多。每节标准管节有 2 255 个隔仓,每节管节布置 4 个浇筑点,隔仓浇筑过程管理对象多。

2)时间要求高。混凝土从出机到浇筑完成有严格时间限制(90 min);同时单个隔仓浇筑开始到浇筑完成也有严格的时间限制(90 min)。

3)接入数据多。生产系统数据、搅拌运输车数据、混凝土性能指标数据、浇筑过程中监控数据等。

4)自动化、智能化要求高。混凝土自动化浇筑、混凝土生产、运输与浇筑的智能化协调。

3.2 智能浇筑控制系统研发

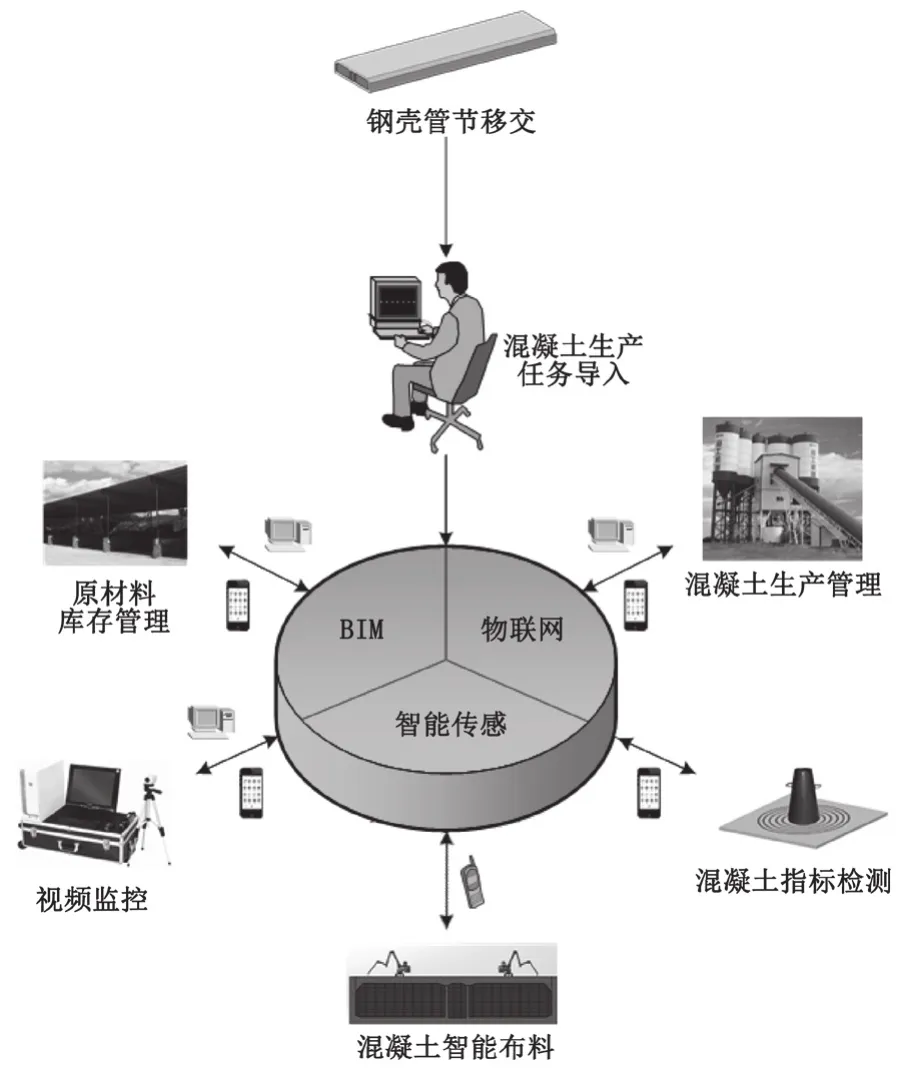

在钢壳混凝土管节预制过程中会产生一系列的生产数据、混凝土运输车数据、混凝土性能指标数据、浇筑过程中监控数据等,为了精确处理这些庞大的生产数据,实现对浇筑过程高效化、精细化、标准化管理,联合“BIM+物联网+智能传感”技术,开发一个涵盖原材料库存管理、混凝土生产管理、混凝土指标检测、混凝土智能浇筑、视频监控等工序的信息化智能控制平台,操控各终端设备完成管节的智能化预制任务,使管节预制质量得到有效控制,管节智能化预制模块划分如图 4 所示。

图4 管节智能化预制模块划分

智能浇筑控制系统采用国际先进的多层技术构架,通过 C/S、B/S、APP、微服务等多种技术融合,能够准确、高效地控制浇筑设备,并与搅拌站和运输车辆实时联动,实现生产管控的自动化、智能化。同时,系统可以处理海量的数据,实时完成大容量数据处理,可提供具有开放性数据接口,具备与其它业务版块进行各类型数据对接能力;系统运用了大数据处理机制,用户能够快速准确地获取所需数据资源。同时,系统会针对管节预制过程中主要控制参数设置预警值,如若某环节出现问题,系统会自动报警,可实现管节预制全过程管控,有效保证管节预制质量。

3.3 智能浇筑技术路线

钢壳混凝土智能浇筑系统是利用物联网、大数据、BIM 等信息化技术,构建虚拟施工现场,实现传统施工的信息化、智能化改造,实现两化融合;系统通过激光测距仪自动多点采集隔仓浇筑混凝土液面高度信息,并将数据实时传输给浇筑设备(台车、拖泵等),设备收到反馈信息后,根据隔仓浇筑工艺要求实现浇筑速度的自动切换及浇筑的自动停止等功能,达到隔仓浇筑全过程的智能化控制,钢壳混凝土智能化浇筑流程如图 5 和图 6 所示。

图5 钢壳混凝土智能浇筑业务流程图

图6 钢壳混凝土智能浇筑施工流程图

3.4 智能浇筑控制系统实施应用

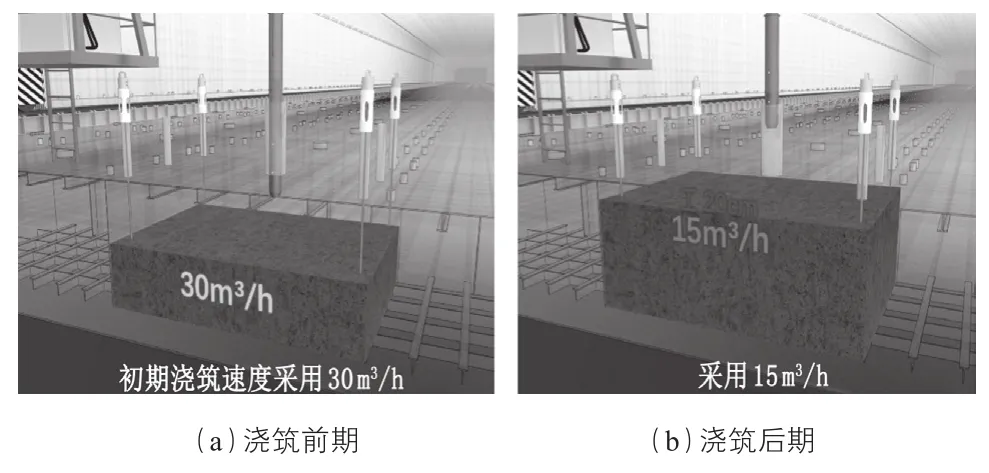

1)“浇筑台车”管节智能化浇筑工艺。管节预制过程中,通过浇筑台车与智能浇筑系统相结合实现管节智能化浇筑,即智能浇筑系统通过设置在管节隔仓四边角的激光测距仪实时反馈的混凝土液面上升数据,并经系统处理,形成指令信号,发送给浇筑台车控制系统,控制系统接收信号并控制浇筑台车实现其自动寻位、下料速度自动切换、下料高度控制、浇筑结束时机控制等功能,浇筑参数控制如图 7 、图 8 所示。

图7 下料速度自动切换及下料高度控制

图8 浇筑结束时机控制

2)“混凝土输送泵+布料机”管节智能化浇筑工艺。管节预制过程中,通过融合在混凝土输送泵中的激光测距模块和远程控制模块实现管节智能化浇筑,即智能浇筑系统通过设置在管节隔仓四边角的激光测距仪实时反馈的混凝土液面上升数据,并经系统处理,形成指令信号,发送给混凝土输送泵的远程控制系统,实现混凝土浇筑的下料速度自动切换、浇筑结束时机控制等功能,具体浇筑施工如图 9 所示。

图9 “混凝土输送泵+布料机”智能化浇筑

4 浇筑质量检测

钢壳混凝土沉管预制完成后,需对管节浇筑质量进行检测,检测方法采用冲击映像法全检和中子法复检相结合的方式进行,可有效保证管节浇筑质量检测准确性。

通过智能化浇筑控制,可有效减少人为因素对管节浇筑质量的影响,从而使管节浇筑质量得到进一步提升,针对深中通道已浇筑完成的 E 1、E 2、E 31 和 E32 四个管节进行浇筑质量统计分析,共检测沉管隔仓 5 572个,其中平均疑似脱空面积占比约 0.085 3 %,针对疑似脱空区域经中子法复测后,未发现有需要进行注浆补强处理的隔仓,浇筑质量达到预期效果。

5 结论

1)利用信息技术实时采集搅拌站混凝土生产信息并上传至系统前端,同时对混凝土出机、入仓性能检测结果实时上传,使受检车辆混凝土状态第一时间反馈至浇筑现场,可有效保证管节混凝土入仓质量。

2)智能化浇筑可以将混凝土性能检测数据、浇筑施工数据等进行全过程采集和存档,方便追溯,同时也减少人为因素引起管节预制过程中的质量风险;智能浇筑系统也可实现质量影响因素预警提示,保证管节预制朝着高品质、高水平方向发展。

3)智能化浇筑可实现原材料库存、混凝土生产、混凝土指标检测、混凝土智能浇筑、视频监控等工序的统一协调管理,有助于工程项目提质增效,也提升了多元化管理模式,故未来工程质量管理应更多地与智能化技术相结合。