电场强化层流搅拌的荧光可视化试验及模拟分析

孙靖晨,刘海龙,王军锋,何发超

(江苏大学能源与动力工程学院,江苏 镇江 212013)

搅拌技术及设备广泛应用于化工、冶金、食品、环保等工业领域[1-3]。根据混合介质的流态可将搅拌过程分为层流搅拌和湍流搅拌。其中湍流搅拌具有较强的主体扩散和分子扩散性能,能够实现介质的快速均一混合,在工业生产中应用广泛。但当混合介质(如高分子聚合物)黏度较大时,由于黏滞力的影响,混合介质难以达到湍流状态[4-5];同时,生物制药和食品加工领域中含大量蛋白质或细胞等的混合介质对剪切作用极为敏感,为防止其内部分子结构被破坏,无法进行湍流混合。然而在层流混合中,流体在周期性运动后将形成混沌混合区域(主要流动)与非混合环形动态隔离区域(次要流动)[6]。次要流动(即隔离流场)的产生严重阻碍了流体之间的物质交换,大幅降低混合效率[7]。

认识搅拌槽内部流场结构是实现高效层流搅拌的关键,而流场可视化测量技术的发展则为研究搅拌槽内流场结构提供了有力的实验手段。早期研究者[8]通过染色法对搅拌槽内流体流动进行观察,发现了隔离流场的存在。高殿荣等[9-10]则利用酸碱变色法对搅拌槽内的混合过程进行了深入研究,发现组合桨叶的相对位移和桨叶的周期性变转速可以有效避免搅拌过程的不充分性。这些实验方法能够清晰直观的观察到流场结构,但是难以对流场进行定量分析,而且酸碱变色法对搅拌介质的化学性质也有特定的要求,具有较大的局限性。近年来PIV技术的发展使人们对流场结构的定量测量分析提供了强有力的手段,Parvizi 等[11]利用PIV 技术对搅拌槽内流场进行了定量的观测分析,对比研究了桨叶几何参数的改变对混合效率的影响。虽然可以通过PIV技术实时测量流场的瞬态速度分布,然而其操作复杂,且对三维流场的准确测量极为困难。平面激光诱导荧光法(PLIF)利用某些物质的发光团在吸收一定频率的光子后能在相关影响下发射出不同频率和强度的荧光的特点,能够实现对流场的非接触式测量,在流动显示测量方面具有极大优势[12]。刘海龙等[13-14]利用平面激光诱导荧光技术对内置几何挡板和偏心搅拌模式下的层流混合效率进行了研究分析,发现通过设置侵入式的几何挡板或设置偏心搅拌模式均可以有效破坏隔离流场,提高混合效率。在实验测量手段不断发展的同时,数值模拟仿真技术的飞速进步也为流场研究提供了新思路。刘作华等[15]利用数值模拟软件研究分析了刚-柔组合搅拌桨的搅拌性能并将结果与实验进行对比,发现刚-柔组合桨叶可以有效增大混合介质受到的扰动影响,从而提高搅拌效率。刘国平等[16]则对双层桨的搅拌性能进行了数值模拟分析,研究发现当双层桨叶之间距离较近时,其周围流场会相互作用影响,导致桨叶之间的隔离流场消失。然而已有数值模拟工作大多关注求解混合流场的速度压力场,搅拌槽内的隔离流场区域仍然难以直观判定,故通过数值模拟手段实现清晰直观地显示隔离流场区域尤为重要[17]。

在已有的研究探索中,提高混合效率的方法主要包括改变搅拌器或搅拌槽内部几何结构和改变搅拌方式两种。然而这些方法能耗较大,且需要对原有设备进行大量改造,操作较为繁琐,因此非结构侵入式、低能耗下的高效层流搅拌方案有待探索。近年来,电流体动力学技术的发展为流场调控提供了新手段,并广泛应用于微流控、生物制药及医学检测中。在电场作用下,荷电单极性或者可极化流体(一般指相对介电常数εr大于3.6 的流体)粒子将改变原有运动轨迹[18]。徐建民等[19]利用PIV技术,对CaCl2溶液在电场作用下的流场进行了分析,研究发现在电场的激励作用下,受电场力驱动的离子迁移速率也随之提高,从而增大流体的动能,诱发流场的改变。张景源等[20]研究了直流电场下油水乳状液的特点,发现不同体系的乳状液会出现不同的分层和电流变化。周鑫等[21]基于Open FOAM 开源平台,研究了电场作用下液滴撞击壁面的动态行为,发现液滴受电场力作用被拉伸,电荷在尖端集中导致液滴喷射。吕宇玲等[22]建立了电场和剪切场耦合作用下双液滴的运动、聚结模型,并设计对比实验进行验证,研究发现外加电场强度的增大能在一定范围内显著提高聚结效率。

本文基于平面激光诱导荧光(planner laser induced fluorescence,PLIF)技术实现了搅拌槽内流场结构的实时可视化,并通过自编程程序识别和计算出非混合区域面积百分比。研究建立了基于有限元法及浓度扩散模型的混合搅拌模拟平台,探究搅拌槽内部流场结构时空演变规律,揭示电场和流场耦合作用下混合效率的变化机理。同时还探究了外加周期性电场条件对混合效率的影响。本文旨在探索外场耦合情况下提高层流搅拌效率的新方法,为高效层流搅拌混合器的设计提供试验技术与理论指导。

1 试验装置和数值计算模型

1.1 试验方法

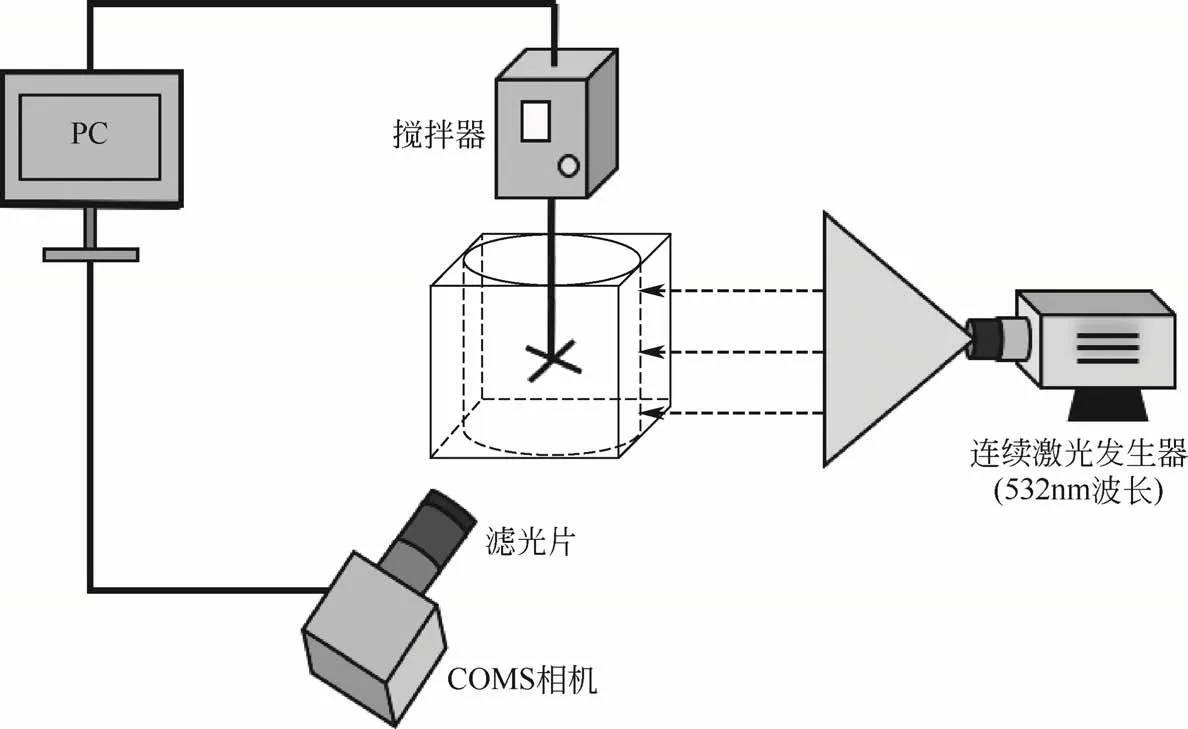

本研究使用的平面激光诱导荧光可视化试验装置示意图如图1所示。搅拌槽为圆柱体有机玻璃容器,其底面直径D=100mm,高度H=100mm。搅拌器采用四叶平直叶桨式搅拌桨,叶片直径50mm,高度10mm,厚度1mm。将连续激光发生器(Kingder,class Ⅳlaser product)放置在与搅拌槽几何中心同高度且与壁面相距1.5m处,使其将波长为532nm的激光射入搅拌槽内。为了减小由于光线折射引起的图像扭曲,预先将搅拌槽放入装有适量搅拌介质的立方体有机玻璃容器内(玻璃容器边长为110mm)。将装有532nm 滤光片的CMOS 相机(AF MICRO NIKKOR 200mm 1∶4D镜头)置于与搅拌槽几何中心高度相同且垂直于激光光面处对流场进行拍摄。本文选取量纲为1参数Reynolds数,如式(1)。

图1 可视化试验装置示意图

式中,μ为搅拌介质的黏度;ρ为搅拌介质的密度;d为搅拌桨叶片直径;N为搅拌桨转速。

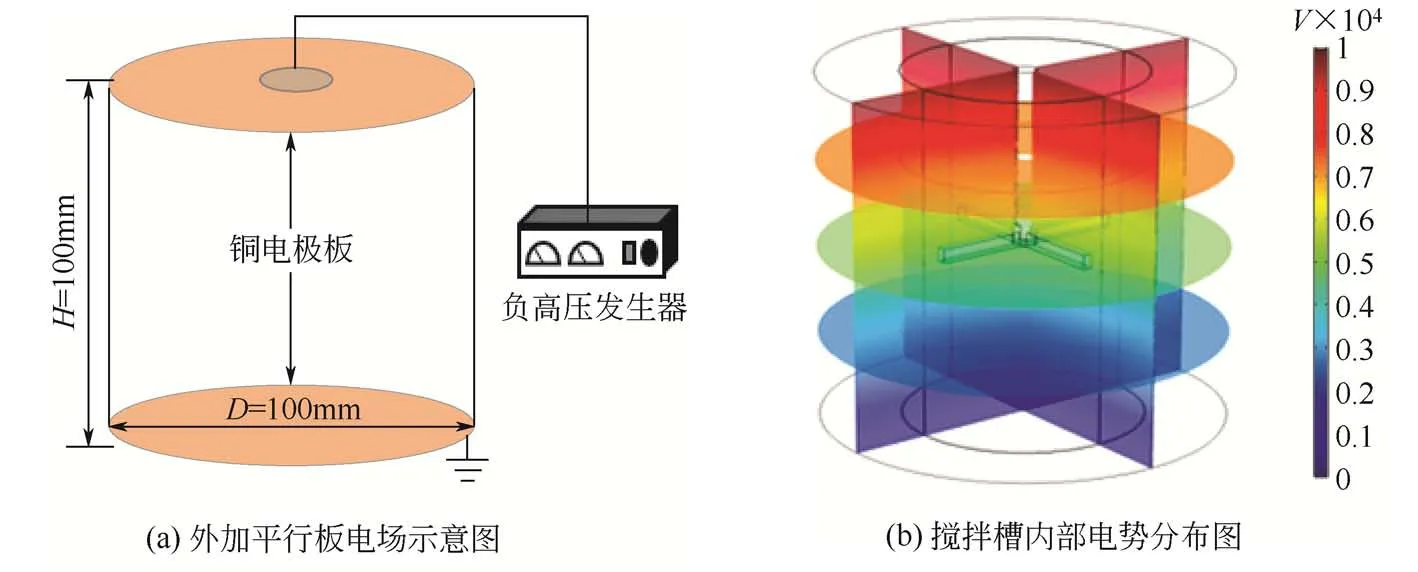

搅拌槽外加电场示意图及搅拌槽内部电势分布如图2所示。将圆形铜电极片分别放置于搅拌槽上下两侧,上侧电极片接负高压发生器,下侧电极片接地,通过改变上侧电极板电压大小控制外加电场强度。在外加平行板电场基础上,本研究还设计了周期性外加电场方案(搅拌开始后每5min 为一个周期,每个周期的前1min 将电场强度提高至1kV/cm,其余时间不加电),并与持续外加电场(搅拌过程电场强度始终为1kV/cm)、无外加电场(不加电)进行对比。

图2 外加平行板电场示意图及搅拌槽内部电势分布图

试验选取丙三醇(μ=1.49Pa·s,ρ=1260kg/m3,相对介电常数εr=42.5)为搅拌工质,用注射泵向搅拌槽内注射荧光剂(荧光素二钠,沈阳试剂三厂)。通过CMOS 相机实时记录搅拌过程,在完成一组拍摄后将图像导入基于MATLAB 软件自编程程序中,得到混合效率。

本文所用的图像处理程序基于类间方差最大化阈值分割(Otsu’s方法)算法:首先对试验图片进行二值化处理,得到图像边界并进行裁剪(其中由于试验图片高度对称,故裁剪时只需裁剪出图像左上方部分即可)。然后对裁剪所得的图像进行灰度处理,通过Otsu’s方法得到边界识别的最佳阈值计算出非混合区域面积占比[15]。

1.2 数值计算模型

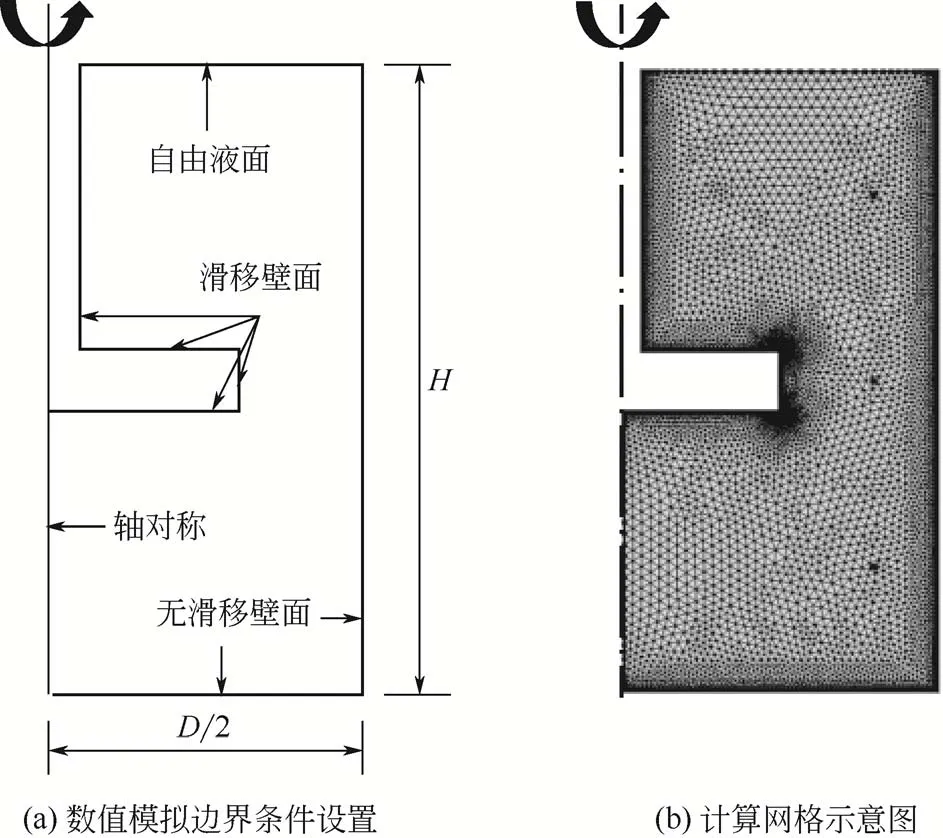

本研究基于有限元方法建立了搅拌模型,对外加平行板电场条件下层流搅拌过程进行了数值仿真分析。通过滑移壁面条件模拟搅拌器的周期转动,并采用稀物质传递模型模拟荧光物质在搅拌槽内的运动及扩散。数值模型为二维轴对称模型,其示意图及计算网格结构由图3给出。

图3 数值模拟边界条件设置计算网格示意图

在本研究中假设搅拌工质为不可压缩流体,且不考虑能量传递。连续性方程为式(2)。

式中,u为流体的速度矢量。

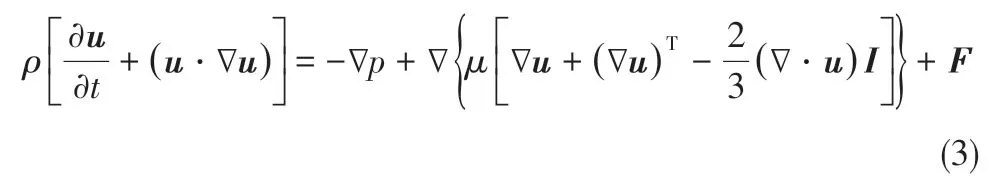

对于在电场内流动的流体,其受到惯性力、黏性力和电场力的共同作用。电场作用下不可压缩流体的动量方程为式(3)。

式中,ρ为流体的密度;μ为流体的黏度;I为单位张量;F为流体所受体积力,在本研究中即为重力ρg和电场力Fe,电场力由麦克斯韦应力张量的形式给出如式(4)。

式中,D为电位移场,可以由电场强度表示为式(5)。

式中,ε0为真空介电常数;εr为搅拌介质的相对介电常数。

在稀物质传递模块中,选取同一时刻搅拌槽内每点稀物质的浓度来表征混合效率,扩散通量和浓度、速度的关系可以表示为式(6)。

式中,N为扩散通量;D为搅拌介质的扩散系数,在本研究中假设搅拌介质的扩散系数为常数;c为浓度,c=0表示该点未混合,c=1则表示该点完全混合。将式(6)联立式(2)、式(3)求解,即可得到浓度场随时间的变化规律。

模型采用MUMPS 瞬态求解器对流场耦合浓度场的搅拌过程进行仿真,基于多线程集群对大型系数矩阵进行计算。通过导出某一时刻所有离散点上的浓度值c即可判别并计算非混合区域及百分比。

2 结果与讨论

2.1 无电场作用下层流搅拌可视化试验及数值模拟结果

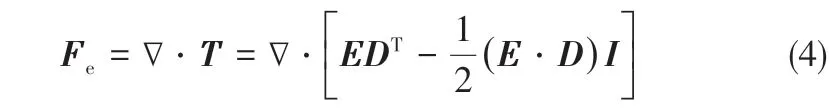

本研究首先对无外加电场下中心搅拌过程(Re=5.3)进行了可视化试验及数值模拟,结果如图4所示。

图4 无外加电场作用下可视化试验及数值模拟结果

从结果可以看出,在搅拌桨的周期性扰动作用下,桨叶上下方各出现一个环状的动态隔离流场。隔离流场由桨叶的周期性扰动所产生的次要流动所形成,其独立稳定,与主要流动互不影响。

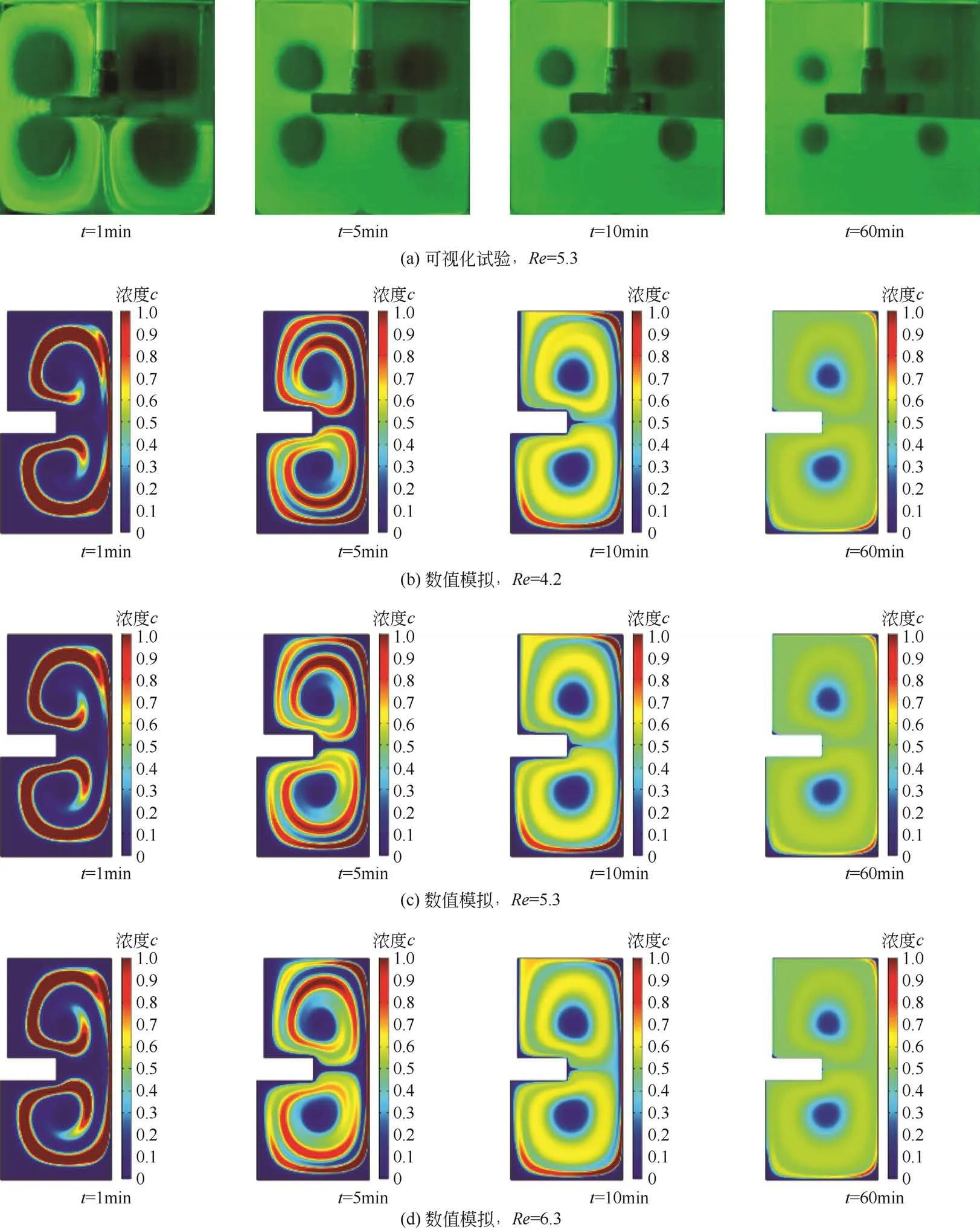

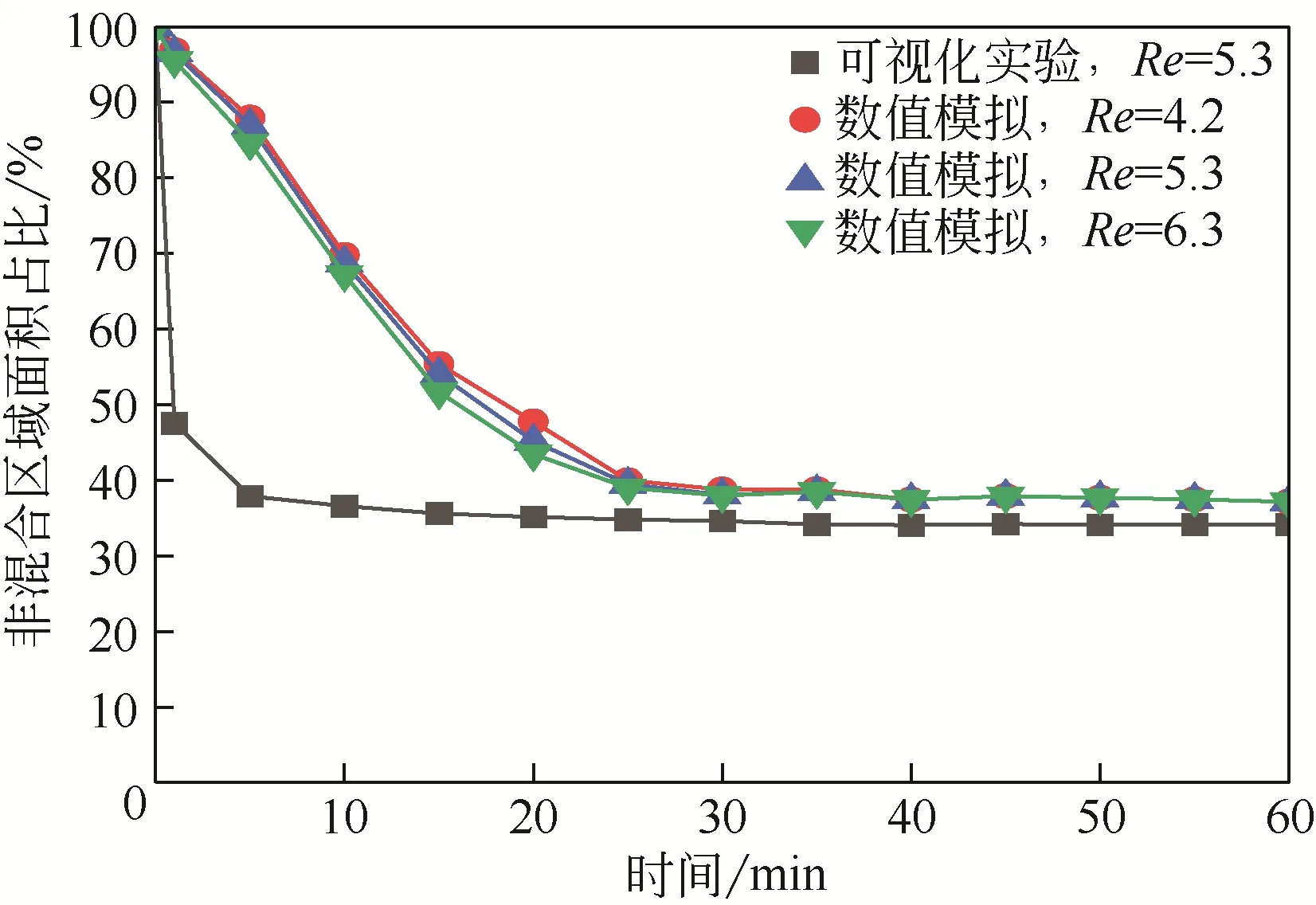

试验及数值模拟结果分析如图5所示,需要指出由于实际试验是外加荧光剂,相较于模拟过程的严格质量守恒,在非稳态混合周期内(0~25min)搅拌效率明显偏高,但二者在最终稳态时的混合效率均达到65%左右。结果说明该数值模拟与试验之间在流场结构和混合效率方面具有良好的一致性。同时也说明在层流搅拌模式下,改变混合转速(改变Re)对流场结构的影响非常微弱。

图5 无外加电场作用下可视化试验及数值模拟非混合效率对比图

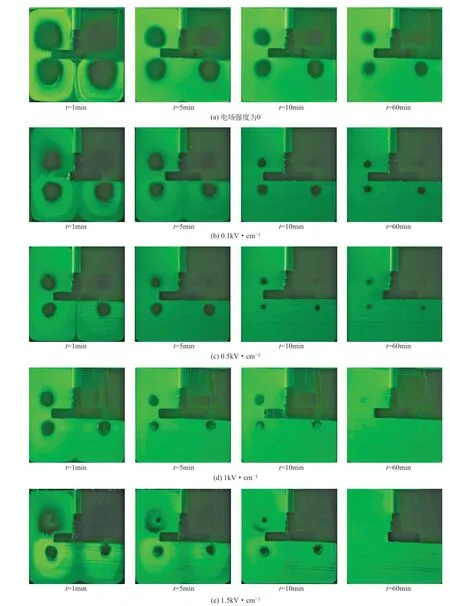

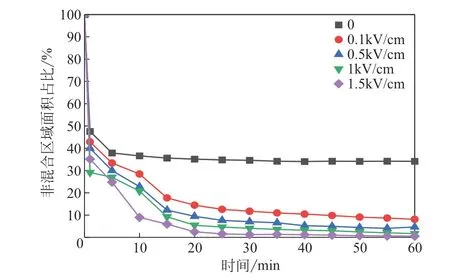

2.2 平行板电场强度对混合效率的影响

为探究平行板电场强度对混合效率的影响,本研究进行了不同强度平行板电场条件下(Re=5.3,电场强度分别为0、0.1kV/cm、0.5k/cm、1kV/cm和1.5kV/cm)混合过程的试验,试验结果如图6 所示。图7则显示了其混合效率随时间变化的对比曲线。试验结果显示,随着时间逐渐增大,在桨叶上下两侧生成几何形状相同、位置对称的环形隔离流场(暗区域)。当无外加电场时,由于流场较为规则,隔离流场难以消除。而当电场强度不断增大,隔离流场逐渐消失,最终混合效率提升到90%、96%、97%和98%。

图6 外加不同强度平行板电场混合过程可视化试验结果

图7 外加不同强度平行板电场下非混合效率对比曲线

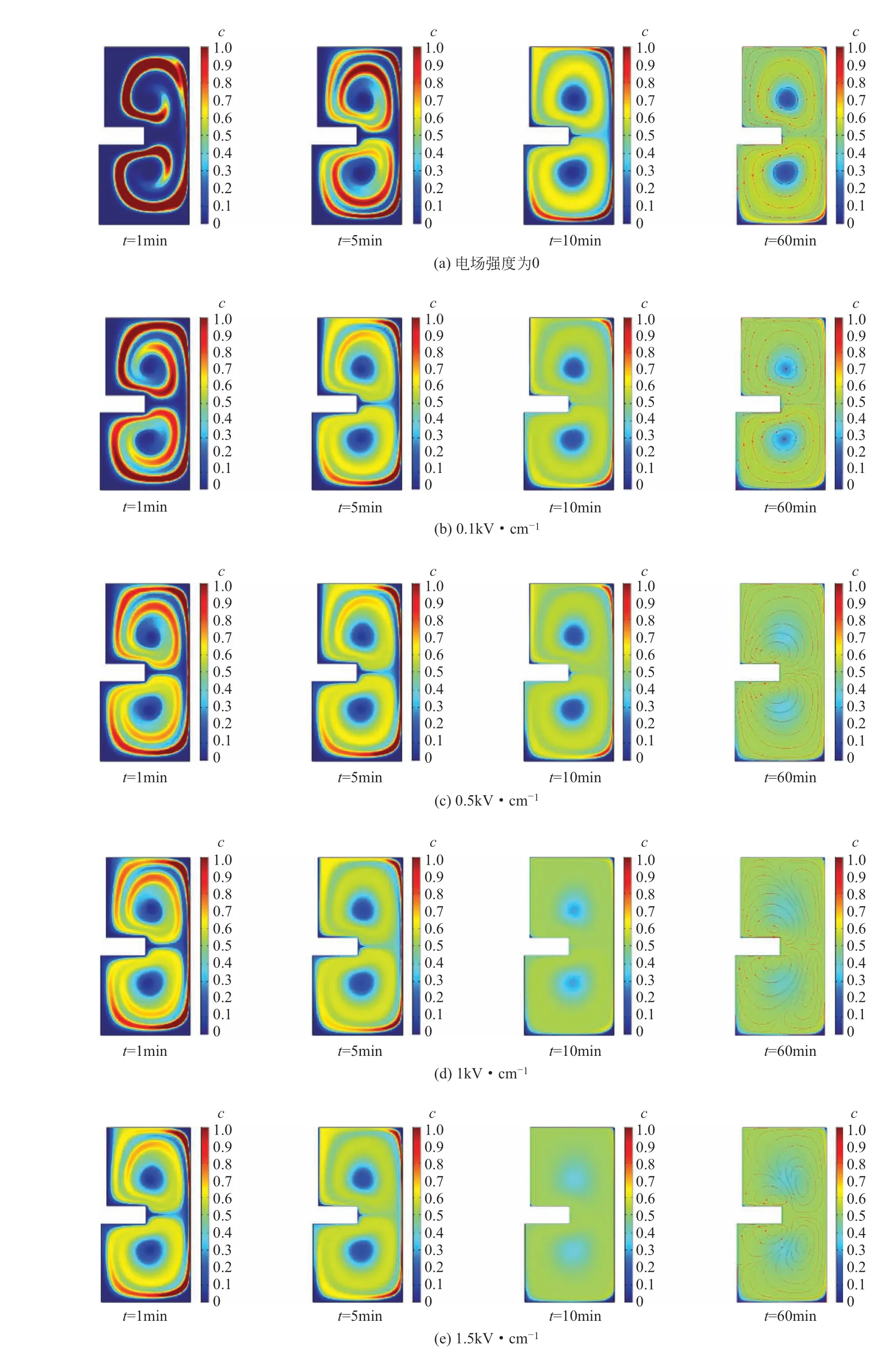

为了探究电场对混合过程的作用机制,本研究对外加不同强度平行板电场形式的搅拌过程进行了数值模拟,模拟结果如图8所示。

图8 外加不同大小平行板电场混合过程数值模拟结果图

通过对流场的模拟分析发现,随着外加电场强度的增大,流场形态随之发生改变。当外加电场强度从0.1kV/cm 增加至0.5kV/cm 时,隔离流场逐渐向搅拌槽几何中心收缩,流场开始发生变化;而当外加电场强度达到1kV/cm 时,槽内原有隔离流场外侧出现新的环流,形成二次涡流,流场形态彻底发生变化;当电场强度达到1.5kV/cm 时,二次涡流的截面积超过原隔离流场,在槽内流动中占主导地位。可以看出,在外加电场作用下,混合介质除了受到惯性力和黏性力的作用外,还受到外加的电场力,原有运动轨迹被迫发生改变,诱导隔离流场发生变化。而当电场强度增加到1kV/cm 后,隔离流场在搅拌器的径向推动和外加电场的双重影响下被逐渐分化成两个环状流场(原隔离流场和二次涡流)。这是由于在外加电场作用下,混合介质中的电荷受电场驱使形成诱导电场,诱导电场又会使电荷带动介质反向流动,促使电场和流场相互耦合,形成二次涡流。二次涡流的出现与径向混合相互作用,有效破坏隔离流场,从而有效提高混合效率。

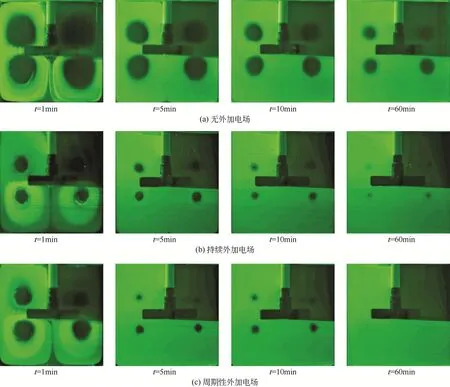

2.3 周期性外加电场对混合效率的影响

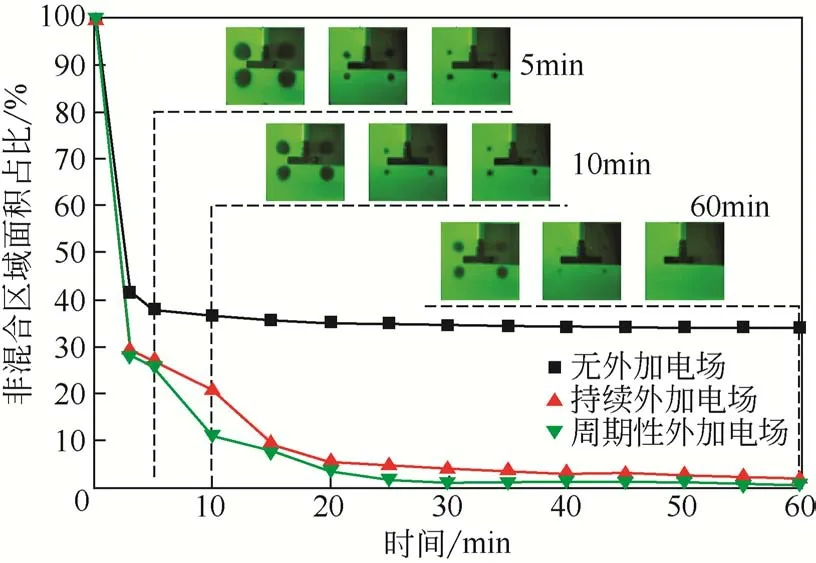

为探究周期性外加电场对混合效率的影响,在Re=5.3条件下对无外加电场、持续外加电场和周期性外加电场三种方案进行了对比试验。得到试验结果如图9所示,其搅拌效率随时间变化曲线如图10所示。根据图像可以看出,在电场强度相同的条件下,外加周期性电场相比外加持续电场能够进一步消除隔离流场,使搅拌效率最终提升至98%以上,这是由于周期性电场的加入促使二次涡流在搅拌槽内的周期性出现,进一步提升混合效率。

图9 时变电场混合过程试验对比图

图10 时变电场混合过程非混合效率对比曲线

4 结论

本研究利用PLIF 技术对层流搅拌模式下搅拌槽内流场结构进行了可视化定量测量,对外加电场条件下层流搅拌效率进行了分析,并通过数值模拟手段对其机理做出了解释,得到如下结论。

(1)对无电场作用下的层流搅拌过程进行了可视化试验和数值模拟分析,发现在层流搅拌模式下Re的改变对混合效率几乎没有影响。

(2)在Re=5.3 的条件下,通过外加平行板电场可以将混合效率最多提高至98%(电场强度为1.5kV/cm)。随着外加电场强度的增大,搅拌效率也随之提升。

(3)通过数值模拟手段可以看出,外加电场能够诱发流场改变,有效提高搅拌效率。当外加平行板电场强度高于0.5kV/cm 时,搅拌槽内部出现二次涡流,二次涡流与径向流动的互相作用加强了隔离流场区域内外流体之间的交换。

(4)电场强度为1kV/cm 的条件下,相较持续外加电场,外加周期性电场混合效果更好,后者可将混合效率进一步提升至98%以上。

符号说明

c—— 体积分数

D—— 搅拌槽直径,m

d—— 搅拌桨叶片直径,m

g—— 重力加速度,m/s2

H—— 搅拌槽高度,m

N—— 搅拌器转速,r/s

p—— 压力,N/m3

t—— 搅拌时间,s

ε0—— 真空介电常数,F/m

εr—— 搅拌介质的相对介电常数

μ—— 搅拌工质的黏度,Pa·s

ρ—— 搅拌工质的密度,kg/m3