一种铝箔针孔产生的原因及其改善措施

贺有为,宋 盼,万泽全,周 然,杨玉芳

(永杰新材料股份有限公司,浙江 杭州 311222)

国内外围绕铝熔体质量、轧制过程中机械损伤、异物压入造成的铝箔针孔缺陷已经有大量的研究[1-3],其中铝熔体夹杂造成的针孔研究主要限于常规的金属元素铁、硅、钠、钛、硼等,而非金属元素碳对针孔的影响研究非常少。铝加工中碳元素很容易被漏检和误检,因为铝合金化学成分的常规检测为光谱分析和氢含量检测,传统的光谱分析不能分析碳、氮、氧、氟的含量;扫描电镜虽然能检测这些元素,但是只能做半定量分析,而且检测到的碳元素会经常误以为是轧制油成分。对某铝厂的铝箔针孔进行了扫描电镜分析,发现了一类“碳化铝”缺陷,排除了轧制油的干扰,追根溯源至原铝的电解工序,最后找到原因并采取改进措施,避免了该类铝箔针孔缺陷。

1 铝箔针孔产生的原因

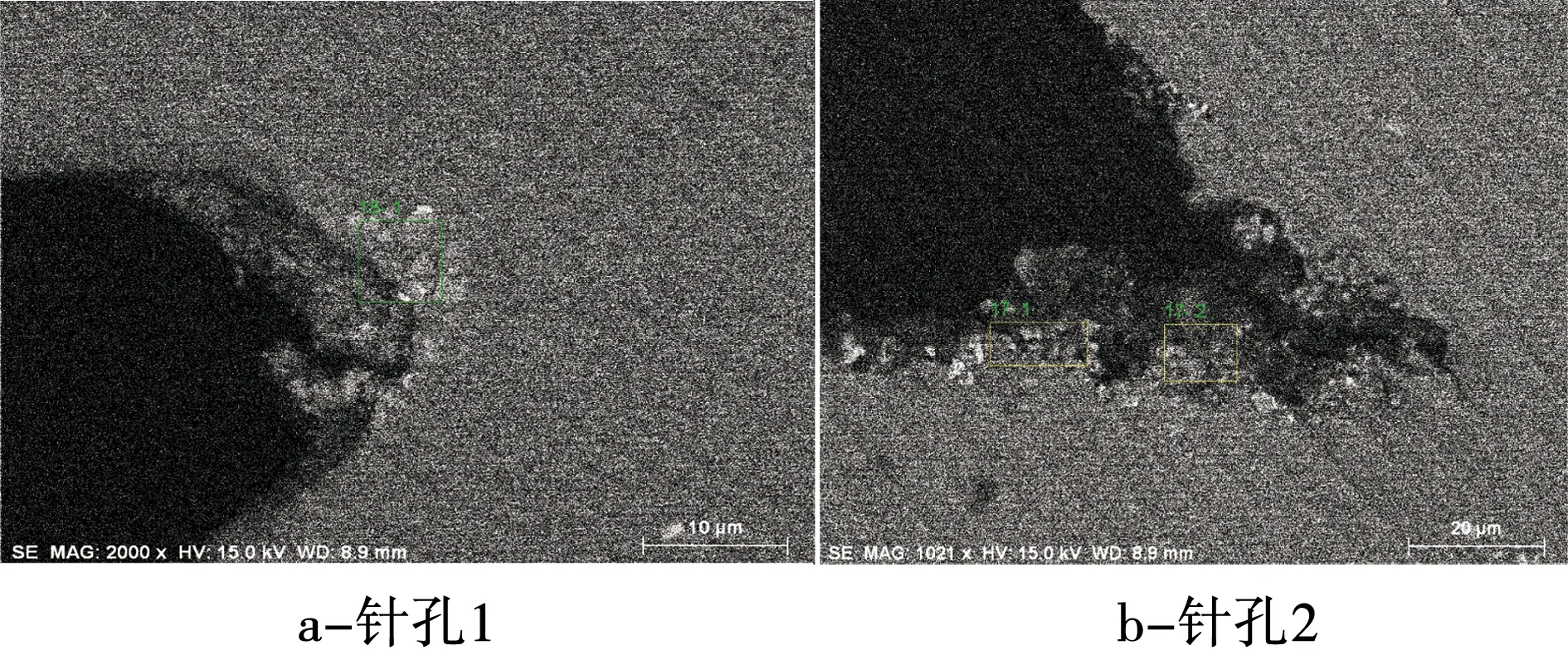

某铝厂在检测铝箔针孔时发现一类“碳化铝”缺陷,形貌如图1所示。能谱数据见表1。该缺陷在同期的铝箔针孔中占比60%。

图1 扫描电镜下针孔的形貌Fig.1 Morphologies of pinholes under scanning electron microscope

表1 图1中针孔的能谱分析数据(重量分数/%)Table 1 Energy spectrum analysis data of pinholes in Fig.1(wt/%)

追踪“碳化铝”的来源,排除了其他工序如轧制油的干扰。该铝箔状态为O态,已经经过除油处理,使用500 ℃4 h的高温烘烤,“碳化铝”依然存在,扫描电镜下观察该物质与铝基体无明显边界,判断该缺陷为铝熔体带来的缺陷。

对铝扁锭熔铸生产线进行检查,石墨转子采用了抗氧化处理,使用一个月后也无大的变化;熔炼过程也较少使用天然气(CmHn),且均有覆盖剂精炼剂保护。与其他地方的铝扁锭熔铸现场不同的是:发现采用电解铝液铸造大扁锭(DC铸造)时,铝液表面析出一层黏稠的浮渣(正常流槽铝液颜色为银白色光泽),称之为黑皮,如图2所示。该物质漂浮于从熔炼→静置炉→流槽→除气箱→过滤箱→结晶器的所有铝液表面,为此对该黑皮进行研究。图3所示为黑皮样品在扫描电镜下的形貌。表2为能谱分析结果。

表2 黑皮样品的能谱分析结果Table 2 Analysis result of energy spectrum of black-skin samples

从表2可以看出,黑皮中碳元素质量分数高达18.19%,存在明显的异常。

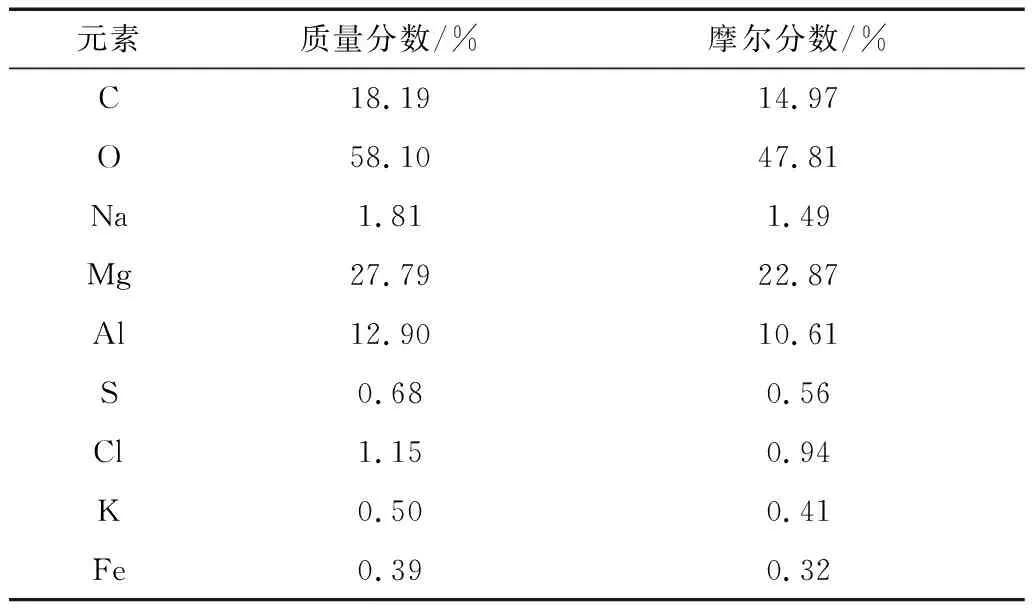

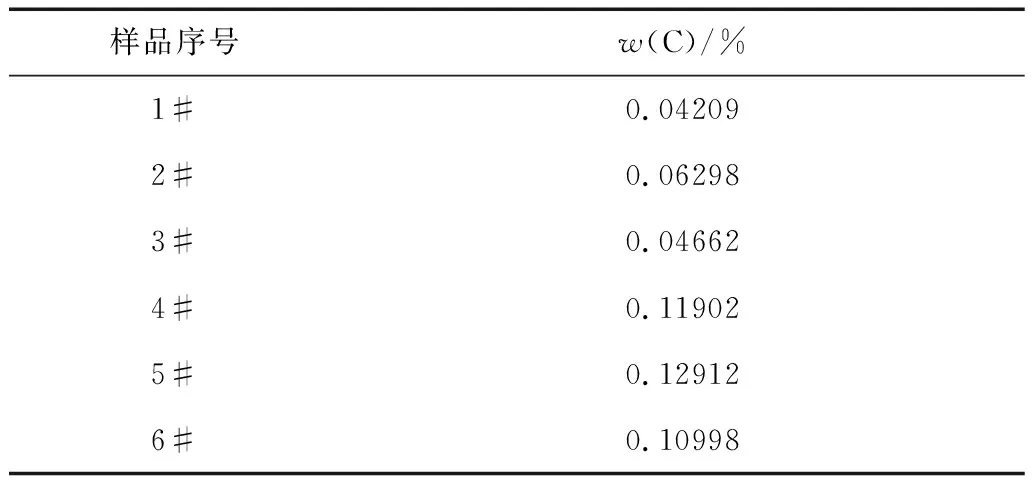

图2 黑皮的宏观形貌Fig.2 Macromorphologies of black skin

考虑到扫描电镜为半定量分析,且只能测表层的碳含量,精确度不高,而采用燃烧法原理的碳硫分析法[4]测量碳含量可以精确到0.000 1%,测量范围可达0.000 1%~10.000 0%。对电解铝液表层浮渣取样,采用高频红外碳硫法检测碳量,仪器生产厂为无锡金义博仪器有限公司,型号为CS-8800C型高频红外碳硫分析仪。检测发现异常黑皮部分碳的质量分数大约在0.04%~0.129%之间,具体数据见表3。

图3 黑皮样品微观形貌Fig.3 Micromorphologies of the black-skin sample

表3 高频红外碳硫分析法检测电解铝液表面黑皮中碳含量Table 3 Determination of carbon content of black skin on the surface of electrolytic aluminum liquid by high frequency infrared carbon sulfur analysis

在铝电解生产现场看到大量待更换的新阳极棒及更换下来的旧阳极棒。阳极棒中间为铁棒,生产现场有70%旧阳极棒外层的碳素已经完全反应,内部的铁棒腐蚀严重(如图4所示),因此验证了铝熔体中碳的来源。

图4 阳极棒碳块形貌在电解铝生产前后的对比Fig.4 Comparison of anode carbon block appearances before and after electrolysis

2 机制分析

碳化铝的密度为2.36 g/cm3,而铝的密度为2.7 g/cm3,故碳化铝浮于铝液之上。碳化铝的熔点为2 100 ℃,存在铝液中为固态,属于化合物夹杂,会影响后续生产铝箔时产生针孔。

研究表明[5],电解铝生产过程中Al4C3的生成主要通过两种方式生成:

一是液态铝与碳直接反应生成碳化铝,但在低于1 000 ℃的条件下,较难发生以下反应:

(1)

二是在有碱金属参与的条件下,冰晶石与碳反应生成碳化铝,反应会得到加速进行:

(2)

电解铝正常生产条件下,阳极表面包围着铝液,虽然碳阳极上难以避免地会产生碳化铝,但由于碳化铝在铝液中的溶解度很小,Dorward[6]测得在960 ℃下Al4C3的溶解度为0.01%,所生成的碳化铝膜会阻止碳化铝的进一步生成。Al4C3与电解质熔体中某些组分的反应,也会加速Al4C3的溶解,碳化铝在电解质中的溶解速度大约是其在铝液中的50倍,800 ℃≤T≤1 050 ℃时反应方程式如下:

(3)

以上机制分析可以解释阳极质量(碳)的减少和电解铝液中碳化铝的存在。

3 改进措施

1)在电解铝生产过程中净化电解质、及时更新电解质

将阳极表面或内部所生成的碳化铝与电解质熔体隔离开,能有效减少碳化铝对阳极耐腐蚀性能的影响[7]。操作步骤:首先抬起阳极,电压保持一定,要使阳极工作,电解质沸腾。把电解质取出来,并将附在阳极下面的白热状物刮净,但要注意,在取含碳化铝的电解质时不能搅动电解质,以免碳化铝扩散,加速碳化铝的生成,然后补充足量的清洁电解质,加在没有生成碳化铝的电解质表面上或阳极根部四周,不要加在含碳化铝的电解质液面上,此操作需要反复进行。

2)提升阳极质量,缩短阳极使用周期

采用半石墨质、石墨碳、石墨化的材料替代用无烟煤生产的碳阳极材料,减少由碳化铝所引起的阳极腐蚀;按照阳极材料的裂纹深浅制定阳极质量分级标准,并全部采用一级阳极;阳极使用周期由大于34 d缩短至不超过31 d。

3)增加电解铝液中氧化铝浓度

氧化铝在冰晶石中是表面活性物质,氧化铝增加则冰晶石的活性增加,从而加强氧化铝表面层的生成,妨碍铝碳之间的反应,故电解液中维持Al2O3浓度,可以减少A14C3生成。

4)电解铝及下游铝加工增加碳含量的检测

将碳元素列入常规的入厂和出厂检测,铝电解厂要防止不合格品的流出,铝加工厂针对碳含量高的铝液或铝锭调整为做普通要求产品,高端产品需要选择碳含量低的铝液和铝锭。

该电解铝厂采取以上措施改善铝液质量,降低铝液的碳含量,经过2个月的整改,电解铝液中表层浮渣碳的质量分数降低到0.01%以下(表4),铝液表面上的“黑皮”浮渣消失。

表4 采取改进措施后铝液表面上浮渣中的碳含量Table 4 Carbon content in the slag after improved measures were taken

采取改进措施后,扫描铝箔针孔中“碳化铝”未检出。

选取同一款铝箔采取改进措施前后针孔检测的每平方米针孔数数据对比,见图5。

图5 采取改进措施前后铝箔针孔数对比Fig.5 Pinhole number comparison before and after improved measures were taken

采用假设检验的双样本T检验方法来判断铝液中碳含高低对铝箔针孔有无影响。假设检验的主要数据见表5。

表5 假设检验信息Table 5 Hypothesis testing information

假设检验的结果表明铝液中碳含量对铝箔针孔有显著影响(P=0<0.05),说明碳含量低时针孔少,碳含量高时针孔多。

4 结 论

1)铝箔针孔管理是铝箔生产全流程全过程的管理,从原材料电解铝液到最终铝箔成品生产过程的各个工序均有可能造成铝箔针孔。

2)电解铝液中的碳化铝对铝箔针孔有显著影响,铝液中碳含量低时针孔数少,碳含量高时针孔数多。

3)在电解铝工序,碳化铝含量可以通过电解质质量、阳极棒质量和电解质中氧化铝浓度进行控制。