自动喷淋养护系统在预制T 梁中的应用

■林 野

(福建第一公路工程集团有限公司,泉州 362018)

养护是混凝土结构施工工艺中的一道重要工序,在混凝土浇筑完成后,需要有一定的温度和湿度环境方能持续水化作用而逐渐硬化并形成强度,即为了保证混凝土质量,需对混凝土进行养护。 在预制梁浇筑完成后,传统的做法系通过人工不断挪移水管进行浇水养护[1]。 因水管频繁与地面、梁面或外露钢筋摩擦,极易损坏,给养护工作造成不便,养护速度慢; 受操作者的质量意识和工作态度影响,时常出现漏养现象;若预制梁日产量大,天气炎热时, 可能需要多个工人同时不间断地进行养护作业,人工成本高,且养护质量无法保证。

1 工程概况

某高速项目路线长度14.884 km, 合同造价26.3 亿元,合同工期28 个月;标段内桥梁长度占全线总长的87%,主要有:特大桥6 座,大桥10 座,中、小桥12 座,2 处互通区匝道桥,共计梁片8 166片(预制T 梁8 023 片,空心板梁74 片,预制箱梁69 片);标段内共设置2 个预制梁场,其中1# 预制场负责预制5 668 片;按照施工安排,生产高峰期间1#预制场日产量达20 片,养护任务重,且业主对养护工作要求高。 若采用传统的人工养护,那么在高峰期间, 需7 名工人同时不间断的进行养护作业,人工成本高,且容易出现漏养现象,养护质量无法达到业主的要求。

2 养护的重要性

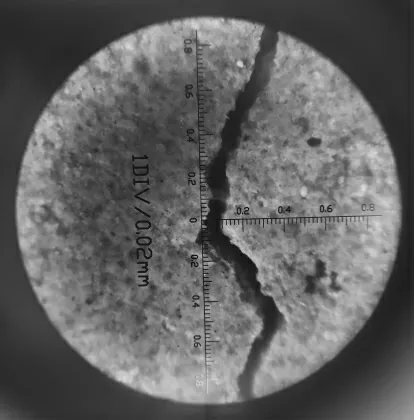

混凝土强度的形成系水化作用的过程,特别是在混凝土浇筑完成后的初期养护阶段,若未及时养护以保持混凝土表面湿润,则混凝土会因表面水分蒸发, 凝胶体的水泥颗粒未能来得及充分水化,尚未形成稳定的结晶体,粘结力不足,强度增长缓慢,在混凝土收缩时,常易出现干缩裂缝,影响结构物的使用寿命,如图1 采用显微镜观测裂缝宽度已达到0.1 mm。 养护工作使得混凝土表面处于湿润状态,防止混凝土水化热所需的水分蒸发,保障水化作用有效反应。

图1 混凝土表面裂缝

养护质量直接影响混凝土材料微观特性,早期养护得到合理保障,后期混凝土密实度高、总空隙率低、毛细孔含量少;合理养护会明显提高混凝土早期性能,如强度、抗渗透性能。T 梁养护不到位,容易在腹板、顶板、翼缘板等位置出现裂纹,影响T 梁使用寿命。 温度、湿度、养护时间等是混凝土材料养护过程中主要的控制参数,合理养护需要有充足的水分、适当的温度和必须的养护时间。

3 自动喷淋养护系统施工

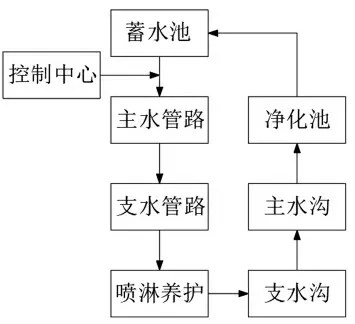

预制T 梁自动喷淋养护系统包括引流系统、沉淀净化池、蓄水池、养护工作控制系统、水泵、主水管路和支水管路。

(1)引流系统主要由主水沟和支水沟组成,其中主水沟通常一般与龙门吊轨道同向通长布置,沟槽断面尺寸一般可为60 cm×60 cm, 起到汇集引流作用,将水引流至沉淀净化池。 每相邻两个梁板台座中间均设置一道平行于台座的支水沟(图2),沟槽深度一般为10~15 cm,宽度一般为15~20 cm,支水沟两侧的那2 片梁板养护水洒落地面后,通过支水沟引流和汇集至主水沟。 为了充分回收养护水,相邻两个台座之间的硬化层顶面应设置朝向支水沟的横坡,横坡一般不小于1.5%。

图2 支水沟设置

(2)沉淀净化池与蓄水池设置在梁场合适的位置,为了充分利用场地,一般可设置在存梁区范围内(图3)。沉淀净化池设置在蓄水池旁,根据实际情况,可以设置2~3 个等级的净化池,用以汇集主水沟的水,并沉淀水流中的砂、石等杂物,净化油脂;末级净化池的出水口与蓄水池进水口相连。

图3 沉淀池设置

(3)蓄水池蓄水,作为自动喷淋养护系统用水的来源;蓄水池与沉淀池的尺寸大小,根据梁场建设规模综合确定。

(4)水泵设置在蓄水池附近,提供压力,将蓄水池的水泵送至主水管路(图4);根据需要设置增压水泵,保证末级管路的养护水压。

图4 增压水泵设置

(5)养护工作控制系统也是控制中心,是养护系统自动运转的关键(图5)。 在控制中心输入需要养护的台座编号、养护间隔时间、持续时间,能够精准定位需养护的梁片,按照设定的时间自动循环养护。 控制中心将工作指令传输至电磁阀,带动加压器工作,同时自动控制台座编号所对应的支水管路电子阀门;压力传感器又将指令传输至水泵上设置的时间控制继电器,带动水泵工作,从而实现了仅一次人工操作启动,就能长时间自动养护的功能。

图5 控制中心

(6)主水管路一般设置在主水沟附近,与主水沟同向布置,为所有预制区养护工作提供主要供水通道, 在每个台座附近设置三通并配有电子阀门,分流出支水管路(图6)。

图6 主水管路设置

(7)支水管路从主水管路接出后,分出三条末级管路。 其中两条布置在预制台座内部(图7),每5~8 m 设置一个压感雾化喷头; 在加压器工作时,压感雾化喷头自动从台座内伸出,来回旋转喷水自动养护。 另一条露天布置,每间隔一定距离设有旋转喷头,通过人工移动管路,将其放置到预制T 梁顶面进行自动养护作业。

图7 台座支水管路设置

每片预制梁经过梁体腹板两侧及梁顶三道沿梁方向的支水管进行全方位的喷淋养护,喷出的水雾均匀,养护效果佳,达到全天候,全方位、全湿润的养护质量标准,同时为进一步节约用水,在该喷淋养护的T 梁采用土工布进行覆盖,从而保证梁板保持湿润状态,同时,将养护水通过循环回收再利用(图8),节约用水,保护施工环境。

图8 养护水回收循环示意图

4 操作要点

(1)为了满足喷淋系统的正常工作,需保证蓄水池的水源充足。 日产量4~6 片时,修建150 m3的沉淀蓄水池便可满足需求。 如果产量较高,也可在主水管路上分段设置水阀,进行分段喷淋。

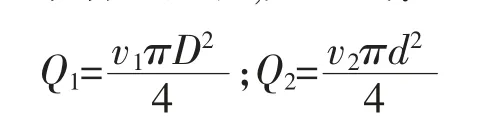

(2)30~40 m T 梁台座的支水管一般可选用直径2.5 cm 的PPR 管;主水管设计时,假设1 根主水管上接有n 个支水管同时进行养护,根据水流量分析计算所需的主水管道直径,如下式:

式中:Q1:主水管流量;Q2:支水管流量;v1:主水管流速;v2:支水管流速;D:主水管内径;d:支水管内径。 主水管设计时,应满足,Q1≥nQ2。

(3)在喷淋之前需要启动电源开关,让水泵给储压罐抽水,保证储压罐压力稳定。 水通过储压罐后进入主水管,让喷淋时能够保证持续稳定的压力。

(4)通过安装时间继电器,由控制中心统一发送工作指令,对养护持续时间、中停时间进行有效控制,不但可以节约水资源,也可避免设备不停地工作而出现超负荷运转损坏。

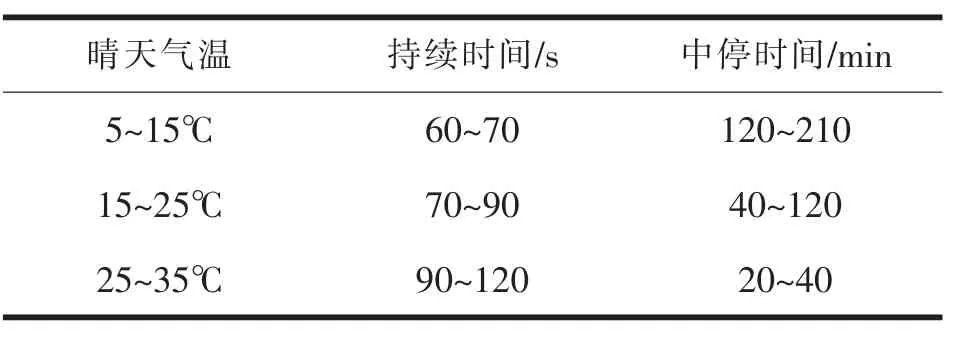

(5)技术人员可根据项目所在地气候、季节、气温,灵活设置自动喷淋间隔时间、持续时间;在每次喷淋后,水分还没有完全蒸发时,混凝土表面的气泡内还残留少量水分,T 梁腹板表面开始因干燥而呈现灰白色,手掌摩擦较为顺滑无潮感,即可开始第2 次喷淋, 以确保T 梁表面始终保持湿润状态,保证养护质量,推荐时间如表1 所示。

表1 覆盖土工布自动喷淋推荐时间表

夏季中午最高温度有达到35℃以上时,一般可设置循环时间为30 min;冬季养护时,气温在10℃左右的,一般可设置循环时间为3.5 h。

(6)T 梁梁端预应力管道孔, 应采用止浆塞堵孔,防止自动喷淋时养护水进入预应力管道(图9)。

图9 预应力管道止浆塞

5 效益分析

(1)经济效益方面,采用自动喷淋养护与传统工艺相比,在喷淋系统建设阶段增加成本约4 万元,但采用自动喷淋可大大减少了人工投入,该项目平均每片梁自动喷淋养护1 d 耗费人工约0.1 工日,人员工资按280 元/d 计算,即发生人工成本28 元;传统工艺需耗费0.3 工日, 发生人工成本84 元;由此, 养护1 000 片梁板所发生的成本对比分析可知,自动喷淋养护具有较好的经济效益(表2)。

表2 自动养护和人工养护成本对比

(2)质量控制方面,采用控制系统自动喷淋养护,可根据每天的天气情况进行调整养护频率及喷水持续时间,能够充分保证梁体各个部位处于湿润状态,有效地防止由于人工洒水养护衔接时导致局部位置出现养护不到位现象,避免了预制梁腹板产生裂纹这一质量病害的发生。

(3)安全施工方面,控制系统能够设定自动喷淋持续时间、间隔时间,减少人工重复操作的次数,较好地保证用电安全。

(4)文明环保方面,通过设置水循环系统,养护水经沉淀净化池后重新利用,减少污染,也达到了充分利用水资源的目的;同时,支水管路埋设在台座内部,地面上整洁干净,得到监理、业主以及行业主管部门的一致好评。

6 结语

自动喷淋养护系统在该高速项目中成功应用和并经创新改进, 切实提高了养护工效, 节水、环保,同时对提高混凝土的早期强度、防止混凝土产生收缩裂纹具有明显效果, 养护质量获得了业主、监理、质监站及上级主管部门的一致好评。 预制梁场标准化施工已成为公路交通行业的趋势,自动喷淋养护系统正被各地推广当中[2],必将广泛应用于标准化施工当中,经该项目创新改进的自动喷淋系统,可为同行业提供借鉴参考。