金属构件数控切削加工过程稳定性研究

王倩竹

(吉林城市职业技术学院,吉林 长春 130000)

金属构件数控切削的稳定性是影响金属构件加工质量的关键,加工金属构件的机床因为刀具磨损等原因会导致切割精度下降,断续切削或加工机床其他的自身原因也是金属构件加工容易引起切削加工精度下降的因素[1]。对于金属构件数控切削加工稳定性的研究工作一直没有停止过,对切削力的分析是最主要的研究方向,力学特性中机床动力的理论中论证,在金属构件的加工中刀具的位置的改变也会改变加工品的受力结构。无论是对于切削原理还是铣削控制的研究对于上述观点都是赞同的,传统的稳定加工使用的是多轴加工技术,但该技术的难度较大,因此在大规模的生产过程中使用并不常见,可以作为数控切削稳定的发展方向,但技术还需要进行优化和改良,金属构件在航空航天等高技术科学领域也有很大的应用价值,因此,研究加工过程中的零件加工稳定性,就是为提高生产力的进步作出自己的贡献。

1 进行金属构件数控切削加工变形预测

金属构件数控切削之所以复杂,主要是因为金属构件的形状各异,大小不同。小型的金属构件对尺寸的要求近乎苛刻,因此基于金属构件加工的实际情况,在进行加工之前应对加工中可能产生的变形进行有效预测,预测变形的简单步骤如图1所示。

如图1所示,在进行变形预测之前要对金属构件的具体情况进行分析,分析金属构件的具体用途,按照金属构件的复杂性进行分类,金属构件的切割复杂度不同意味着相匹配的复杂系数不同。金属构件的架构机床是根据轴数分级的,机床轴数越少加工中心的刚性越好,五轴加工机床的刚性是最低的,但机械的购买成本也较低,可以用来进行大规模硬度低的金属构件的生产。四轴加工机床的刚性和稳定性都要比五轴的好很多,也可以满足大部分金属构件的制造条件,只有个别的坚硬金属和精密度要求比较高的金属零件不能生产,通用性最好的机床是三轴加工机床,刚性良好,可以切割现代工业的所需要的所有种类的金属构件。以上三种机床都是工业生产所必要的生产设备,稳定性的提升的系数根据轴数的不同而变化。

由图1可知,除了机床本身的具体情况以外,不同的装夹工况的切割刚性也是不同的。装夹工况的刚性工艺系数由悬伸量的大小决定,刀具是最终与金属的切割面相接触的切割工具,切割的夹角决定了金属构件的受力,规则是刀具和金属构件之间的夹角越小,金属构件的受力就越小,但受力小却不意味着稳定性就越好。相反地,刀具和金属构件的夹角越大,金属构件的受力就越大,对稳定性的影响就越小。

图1 金属构件加工变形预测

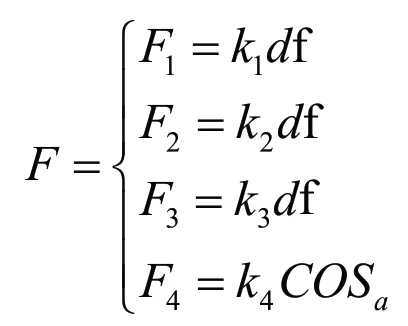

基于夹角理论得知无论是实际预测变形还是仿真预测变形,都可以使用以下公式。

上述公式中的F1为在1层复杂性,金属构件承受的削切力,F2为不同轴机床金属构件承受的削切力,F3为装夹工况不同刚性下金属构件承受的削切力,F4是不同的夹角a下的削切力变化,而k1、k2、k3和k4则是不同条件下的不同复杂分区的系数,d为计算常数,f为与削切力相关的因素系数。利用304材料的钢材进行加工测试实验,在三轴的加工机床上进行加工,刀具使用cc140型号的单向刀将304钢材加工成精密的钳子,金属构件的变形计算出来为F=107.35mm,上述实验验证了该种预测方式的可行性,同时也发现了优化削切参数对提高稳定性的影响,因此在进行变形预测之后,就要进行数控切削加工参数的优化。

2 优化数控切削加工参数

本文第一部分,验证了金属构件的构件组成复杂性、加工设备的自身的轴数和装夹工艺切割夹角等都是预测变形的重要条件。那么假设上述条件不变的情况下,参数的优化可以根据金属构件的实际条件入手,从切削层的厚度方面入手进行参数调节,越是精细的雕琢,产生的误差就越小,因此,刀具每次切割的厚度越薄,切割的误差产生也就越小。通过增加切割的次数的同时降低每次切割的厚度来优化切割误差是优化参数中最简单和直接的一步。

除了减小金属构件的切割厚度之外还可以通过提高转速和进给速度进行切削深度调节来进行参数优化,刀具悬伸的长度的调节可以实现切削受力调节[2],刀具悬伸的长度增长会削弱切削的刚性,长度缩短会增加切削的刚性。工况因素确定不变的情况下变形控制的参数优化,切削深度、切削速度、每齿进给速度和切削宽度等因素都会影响监护构件的加工效率,切削深度与金属构件的受力成正比,切削深度越深则金属构件的承受的切割力就越大。而提高切削的速度也是提高切削力度的一种方式,但切削的速度越快,对刀具表面的磨损就越大,刀具的使用寿命和切割速度慢的刀具相比短,更换频率也比较频繁。如果利用优化切割速度来提高稳定性,要注意将刀具的耐磨性计算在内,如果刀具更换的频率变高会提升太多的生产成本,就要在速度优化上放缓。金属构件的质地也影响机床刀具的切割速度,金属质地过于坚硬的构件在提高速度上没有稳定性优势,此时可以通过改变直径主轴转速来优化稳定性。切削宽度与刀具的直径成正比,在金属构件加工机床中切削加工中常见使用的四种刀具为单向刀、往复切割刀、摆线刀和跟随切割刀。刀具的直径计算方式为测量的刀具直径减掉刀尖圆角的直径,而使用单向刀进行金属精细加工的时候,首先对金属材料表面的粗糙度进行确认,控制刀具的直径可以有效的提高多余材料去除的效率。在切割效率保持在一定数值的基础上,优化金属构件的切削参数,在变形预测准确的前提下,达到在金属构件加工过程中,保持稳定的效果。

3 测试实验

为了验证本文研究设计的稳定方式对于金属构件的数控切削加工的稳定性加强是否具有实际作用,设计对比实验,与传统的多轴加工方法、颤震定域控制法相比,对比三种方法的稳定最优水平和获得稳定性叶瓣图的时间,时间越短证明稳定效率越高,在时间效率上占优势的方法显然可以在固定的生产时间中生产出更多合格的金属构件,也可以降低零件加工的不合格率。

3.1 实验准备

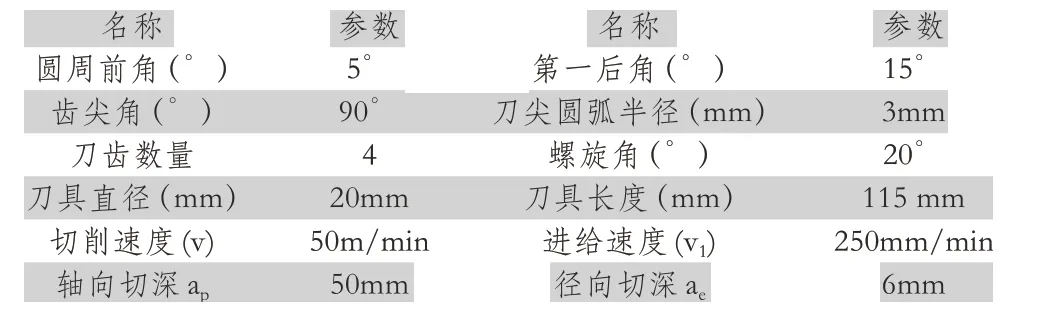

三轴立铣机床是目前金属构件加工最常见的机床,以三轴立式的加工机床作为实验对象实验具有普遍性,机床的机器型号为VMC0047,采用PM对加工工艺的路径进行优化设计,金属构件的切割最常使用四种刀具分别为单向刀、往复切割刀、摆线刀和跟随切割刀。刀具的切削参数如表1所示。

表1 刀具参数

切削刀具的切割力如表1所示,将实验对象的工作台沿X、Y连个方向移动,移动长度为朝着X轴方向移动700mm,朝着Y轴方向移动500mm,主轴箱则依据实验对象的移动距离在Z轴方向上移动500mm,根据实验对象的使用条件,检验在主要加工工序中使用不同的刀具,机床主轴的转速是不同的,使用单向刀进行轮廓切割的时候主轴的转速为2500r/min,而使用往复切割刀时的转速为4500r/min,基本定型之后就是金属构建细节的磨合,因此,大型金属构件的加工使用摆线刀的机床主轴转速为6700r/min,小型精密金属构件的所使用的跟随切割刀要求机床的转速为9000r/min。

3.2 实验结果与分析

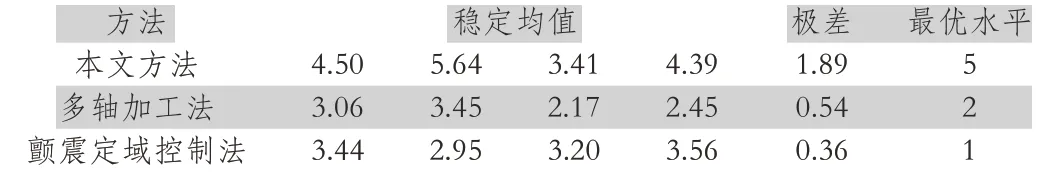

基于以上的实验参数形成的实验环境,计算相同的实验环境下的稳定方法的稳定极差,并分析每种方法的稳定最优水平,实验结果如表2。

表2 极差分析结果

分析表2的结果数据可知,本文设计的方法对四种道具的稳定均值与传统的多轴加工法、颤震定域控制法相比数值都最高,极差也是三种方法中最大的,因此,稳定水平的评分也达到了5分。说明本文设计的方法稳定性较好。

对比三种方法的过得稳定性叶瓣图的时间,实验结果如图2所示。

图2 稳定性叶瓣图获得时间对比

由图2可知,本文设计的稳定方法在6次时间测试中都在4s之内获得了稳定性叶瓣图,说明稳定时间控制在4s之内,而传统的两种方法的稳定时间在6s~11s不等,达到稳定效果的时间越短越说明稳定性好,对金属构件的数控切削加工技术的提高也起到一定的作用。

4 结语

本文基于金属构件的数控切削加工现状提出了有效增强切削稳定性的方法,改变了传统方法需要的稳定时间长,稳定效率低下的问题,根据机床的金属构件加工轴数进行分级和分区的方法是一种创新的领先突破,为金属构件的变形预测提出了新的思路,为稳定性研究的未来的发展道路奠定了基础。