黑沟露天矿配矿工作简析

李坤志

(酒钢集团甘肃镜铁山矿业有限公司,甘肃 嘉峪关 735100)

所谓配矿是指在采矿和运转过程中,有计划有目的地按比例搭配不同品位的矿石,使之混合均匀,以保证生产的矿石达到要求的质量标准。搞好配矿工作,做到均匀合理出矿,有助于增加矿山经济收入,延长矿山寿命,因此提高供矿质量对矿山企业具有重要意义[1]。

1 矿山地质概况

黑沟矿区1999年5月由鞍山冶金设计院完成采矿设计,于同年开始矿山基建,2002年10月一期投产,2004年5月二期投产,采用山坡露天方法开采。黑沟矿区累计探明地质储量1.55亿吨,截至2019年末保有地质储量0.89亿吨,初步设计生产能力为300万吨/年,2013年扩能改造后矿石生产能力扩大为450万吨/年,矿石输出能力450万吨/年。黑沟矿石矿物成分主要为镜铁矿、菱铁矿,主要脉石矿物有碧玉、铁白云石、重晶石、白云石、石英等。黑沟矿石属中贫、高硫、颗粒细、硬度大。矿石呈微细粒变晶结构。矿物粒度很细,多在0.02mm~0.2mm之间,其中0.05mm以下者占80%~90%。矿床属于海底喷发作用有关的沉积变质,后期经热液迭加改造型矿床。铁矿石普氏硬度系数f=12~16;千枚岩普氏硬度系数f=5~10;矿石比重3.7吨/立方米,岩石比重:2.87吨/立方米,松散系数为1.51,矿石湿度0.53%。矿石平均品位为36.14%。

2 黑沟矿影响供矿质量的因素

黑沟露天矿是一座年产450万吨矿石的大型现代化露天矿山,是酒钢集团的主要原料供应地。影响黑沟矿配矿质量的因素有以下几点。

2.1 地质因素

黑沟矿区二期采场矿体大而贫,且北翼矿体品位较高,品位普遍高于40%。但含铁质千枚岩夹层,品位低于30%,混于核部高品位矿石中。南翼矿体铁质白云岩夹层较多,高品位矿石品位介于35%~40%,铁质白云岩品位变化较大,主要回收品位25%~28%之间的矿石,但回收过程较难控制。

2.2 生产因素

黑沟矿区二期采场正常采用南翼与北翼综合配矿,但目前南北翼矿体出矿严重失衡,受多种条件制约,目前主要是南翼矿体在出矿。由于南翼矿体含铁质白云岩夹层且厚度较厚,导致输出矿氧化钙含量较高,并对输出品位有较大影响。南北翼矿体的出矿失调增加了现场配矿难度,高品位矿石量少,低品位矿石量多,更易导致输出矿的品位容易出现偏低。

2.3 配矿方法因素

在配矿工作中,目前主要根据每个钻孔样品位算术平均代替品位与矿量的加权平均进行配矿,导致配矿品位与实际入井品位有时会有偏差,不够精确,进而导致输出品位出现偏高或偏低的波动。

2.4 设备因素

配矿的主要铲装设备为电铲,运输设备为自卸汽车。黑沟矿区目前采运生产电铲设备主要使用4台WK-4B型、2台WD-400A型、2台WK-10B型电铲进行采装作业。黑沟矿区挖机主要使用2台ZX450H、1台ZX490H型挖机进行辅助采装作业。黑沟矿区矿用卡车主要使用2台3307A型、7台TR50型、5台TR100型、1台TR100A型矿卡进行运输作业。目前由于设备使用年限长、保养维修也有一定的滞后、故障率高,致使使用稳定性差,不能完全按照配矿指令要求调运设备,从而使实际配矿设备及比例与配矿指令不符合,影响品位的输出[2,3]。

2.5 管理因素

(1)值班长现场监督检查不及时、不到位。当采场铲装及品位等条件发生变化时,未能及时与相关技术人员沟通调整配矿方案,导致配矿方案失去了意义,致使输出矿品位出现偏差。

(2)值班长责任心不强未按配矿指令位置安排生产。现场生产值班长未与相关技术人员沟通,不考虑品位输出情况,现场根据个人想法自行组织生产,导致现场生产与配矿指令不符,进而影响输出品位。

(3)生产管理技术人员监管不到位。生产管理技术人员在下达配矿指令后,对现场缺乏监管,导致未能及时发现现场的各种问题,对配矿指令的执行情况了解不精确,从而影响品位输出。对配矿指令的执行情况监管不到位,在管理上严重影响了配矿指令的执行。

3 提高配矿质量的方法

3.1 爆堆品位控制

黑沟采场每一炮的矿石爆堆要严格按照钻孔样取样规程进行取样,同时确保样品的准确性,并严格按照取样顺序在爆破汇总图上登记各个钻孔样品位,对有夹层的位置要在配矿图表上划分出来。配矿时根据品位划分的位置品位数据进行配矿,并参考每天的爆堆取样的品位数据。

3.2 铲装位置的把控

配矿指令安排的铲装位置要与现场实际的生产位置相符,生产技术人员通过全站仪打点的方式,在现场标注各矿石爆堆的实际铲装位置、夹层及品位变化较大的位置,并将标注的位置点在爆破汇总图上标注。生产技术人员根据标注的结果进行精细化配矿,并与生产值班长进行配矿指令的传达,保证配矿指令的严格执行,且满足输出品位控制要求。

3.3 调整采场采剥现状

目前,采场北翼矿体被压严重无法出矿,通过剥离北翼3730m水平以上岩石,释放北翼被压的矿体。不断拓宽南翼3700m水平新开段区域铲装位置宽度。由于新开段区域品位变化较大,需要严格把控铲装具体位置。通过采场的不断调整,保证采场南北翼后期能同时均匀出矿,既降低了氧化钙含量又保证了输出矿品位的稳定,从而降低了黑沟矿区整体的配矿难度。

3.4 严格执行配矿比例

严格按照配矿指令进行矿石生产。黑沟采场目前矿石生产采用10立电铲配4立电铲的生产方式。10立电铲在高品位矿石爆堆生产,4立电铲在品位及自保品位位置生产。通过这样的高低配位搭配及产量的高低搭配,既满足了产量的生产要求也满足了品位的输出要求。但当现场生产设备发生故障,配矿比例无法执行时,就需要现场值班长及时与生产技术人员进行沟通,生产技术人员根据设备的具体情况调整各爆堆的矿石生产位置及入井量,保证输出品位满足要求。

3.5 输出品位的预测把控

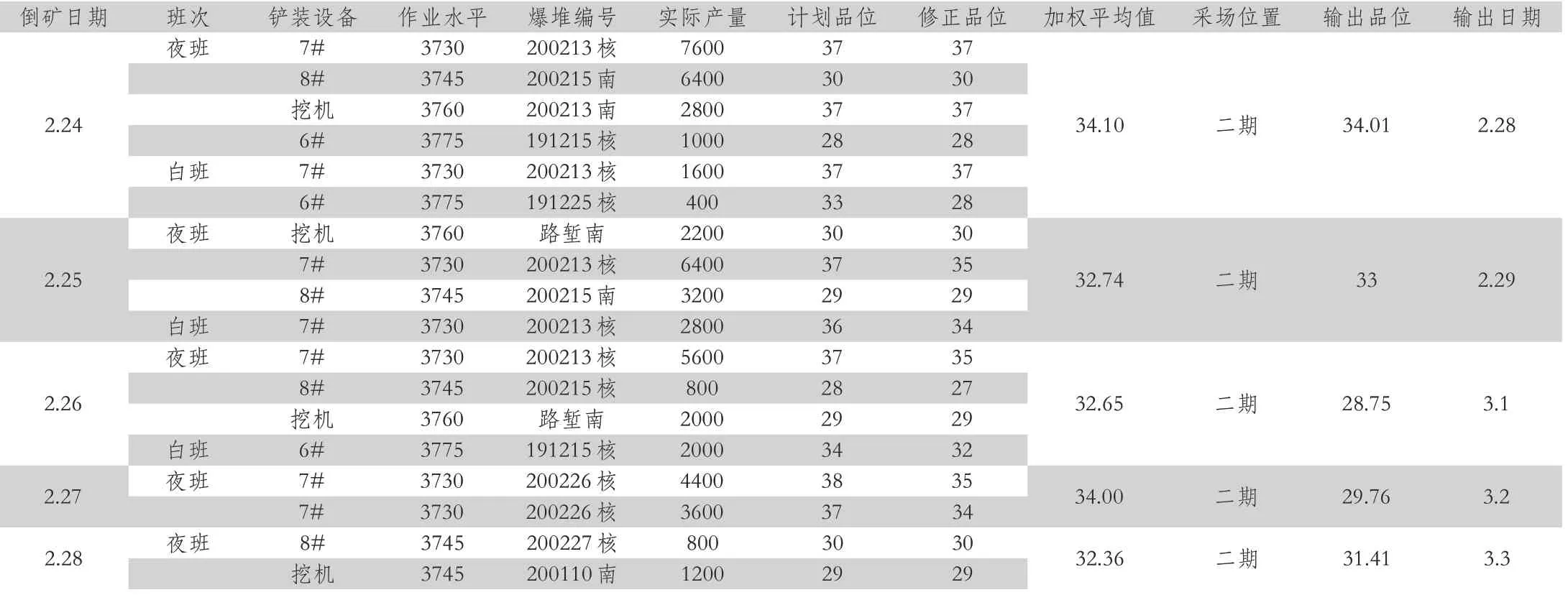

建立对照表格,将每天生产的计划品位与现场实际的产量与目测品位进行登记对比。以2020年已预测的数据说明:由于黑沟二期采场2#溜井在2020年2月份时满存状态下容量是5万吨左右,在正常生产情况下,当日倒入溜井的矿量将在3天后由3400放矿口拉出。因此可以通过提前预测输出品位的高低,从而采取控制措施来保证输出品位满足质量要求。

如表1所示,从2月25日开始,溜井倒入原矿品位开始出现下降趋势。而根据输出日期的输出品位来看,在3400放矿口拉出来的原矿品位确实是降低了。通过此种方法的预测,对于可能发生的输出品位偏低问题可以采用一期采场1#溜井高品位矿石与2#溜井输出矿石混合配矿,保证3400水平出矿品位符合质量要求。因此,通过预测并采用1#、2#溜井联合生产对于矿石的最后输出确有预测与防范的作用。

表1 品位预测数据

4 保证配矿质量的措施

4.1 加强对配矿工作的管理

明确责任,加强对配矿工作的领导和管理是非常必要的。由生产技术人员负责,根据现场实际生产位置并结合配矿图来下达配矿指令,各相关部门及生产班组及值班长要严格按照配矿指令进行配合。

4.2 加强现场管理

生产值班长作为现场第一负责人,要严格遵照配矿指令组织生产。技术人员要每天深入现场,随时掌握生产情况,合理的做好配矿方案。值班长对于现场的各种突发状况要与技术人员随时保持沟通,生产技术人员则根据生产动态变化合理调整配矿方案,值班长在现场保证配矿指令的执行。

4.3 生产技术人员要加强监管

生产技术人员要做现场配矿指令的监管。每天下达配矿指令后,要随时通过各种途径如:视频监控、电话沟通等对现场生产情况进行掌握。当发生现场实际与指令不相符时,要及时与现场生产值班长进行沟通,了解实际情况,并及时做出合理的调整,以保证输出品位为第一要求,保证输出品位符合要求。

4.4 加强考核措施

将考核作为一项重要的措施来保证配矿指令的准确实施。加强对配矿指令的执行情况的检查和监督。对现场不沟通、擅自做主的,不执行配矿指令的要严肃考核,严格执行考核奖惩制度。通过奖优罚劣来充分调动配矿工作的各参与人员的积极性与责任心,切实做好黑沟露天矿的配矿工作[4,5]。

5 结语

配矿工作是一项严密而复杂的工作,需要各个部门的紧密配合。由于影响配矿因素较多,因此通过各种措施的实施,以及输出品位的预测,将有效地保证黑沟露天矿输出品位均衡及矿山的持续发展。抓好基础管理,切实做好配矿工作对提高选矿回收率和提高产品质量,合理利用矿产资源,增加企业经济效益都将起到一定的作用。