船舶设备润滑油海水污染简易检测方法研究

吴善跃,钱 怡,金 兰,吕 跻

(92957部队,浙江 舟山 316000)

润滑油进水污染是船舶设备日常管理中经常遇到的典型故障,润滑油含水量被列为船舶装备质量的必检项目。然而,对于广大管理人员和修理人员而言,仅知道润滑油含水量超标是不够的,还需要鉴别分析水污染类型,从而判断故障部位,缩减排查范围,提高维修效率。润滑油水污染类型分析一般通过油料原子发射光谱仪检测实现,然而油料原子发射光谱仪属于实验室仪器设备,无法在船舶设备管理现场使用,在分析时效性方面不能完全满足现实需要,尤其是远航船舶,无法将润滑油样品送至实验室检测。能否发明一种润滑油水污染类型简易检测方法,从而更好满足现场检测需求,成为业界关注的重要问题。针对该问题,本文拟开展润滑油水污染类型判别的简易检测方法研究。

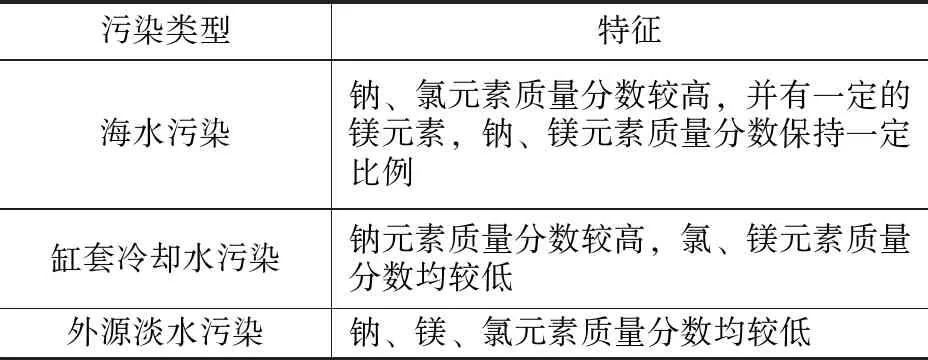

1 水污染类型及判别特征

润滑油水污染有多种类型。以柴油机为例,可分为海水污染、缸套冷却水污染和外源性淡水污染3种类型。不同水污染类型主要区分特征如表1所示。一般情况下,先进行润滑油含水量检测,而后通过油料原子发射光谱仪检测润滑油钠、镁元素质量分数,最后根据表1判别水污染类型。[1]

由于钠、镁元素检测方法存在不足,因此采用氯元素检测方法,由表1知,采用氯元素检测方法能区分是否为海水污染,却无法有效判别是缸套冷却水污染还是外源淡水污染。考虑到多数设备润滑油水污染只需区分海水污染还是非海水污染,因而采用氯元素检测方法判别污染类型比较实用。

表1 不同水污染类型主要区分特征

2 基于氯元素的水污染检测方法

在润滑油海水污染中,氯元素一般以氯离子形式存在,目前有关氯离子的快速化学检测方法主要有氯离子快速测定试剂和氯根试纸2种方式。其中,氯根试纸最为方便,拟在本文研究中使用。问题的难点在于:润滑油出现水污染时,氯根试纸不能与油水混合物直接反应,而是需要将水分先从受水污染的润滑油中提取出来,再用试纸检测水中氯离子质量分数。

在实际监测中,可考虑采用以下2种方式提取污染水样进行检测。

1)静态分层取样直接检测。润滑油和水互不相溶,且水密度要大于润滑油密度,可利用这一特性,通过静态分层提取污染水样直接进行检测。为此,现场实际操作过程中需将常规动态取样改为静态取样,在设备停止运行一定时间,并待润滑油和污染水分层后,将取样管从量油尺孔伸入润滑油箱底部(应保证取样管头部处于底部水层),使用取样器抽取水层样品。在获取污染水样品后,直接采用氯根试纸检测氯离子质量分数,进而确定污染水类型(标准海水的氯离子质量分数为19 700 μg/g[2];采集4 ml自来水样,用氯根试纸检测含氯离子质量分数,其值约为30 μg/g)。

2)动态均匀取样洗脱检测。静态分层取样检测虽简单,但在现场取样时可能会因为柴油机结构形式或尺寸、润滑油含水量、取样操作等原因不能顺利提取到污染水。此时,只能采用动态取样方式获取污染水的润滑油样品。一般情况下,此种取样方式所得润滑油样品含水量相对较低,难以利用油水分层直接提取污染水。为此,可考虑采用洗脱检测方式:先将一定量的去离子水作为洗脱水混入润滑油样品中,充分混合均匀,利用相似相溶原理使污染水溶于去离子水中,而后静止分层,提取水层液体;再采用氯根试纸检测分离水层中氯离子质量分数,进而判别污染水类型。

3 洗脱检测过程设计

3.1 洗脱检测过程中氯离子质量分数的理论计算

前文所述方法中,静态分层取样检测过程及结果判别较简单,而动态取样洗脱检测相对复杂。样品质量、去离子水质量、油水混合及分层情况、分离水取样量等因素对结果分析均有影响。假设润滑油分析样品质量为x(单位:g),样品中污染水质量百分数为α,去离子水质量为y(单位:g)。将去离子水混入样品中,混合均匀和静止分层后,海水完全溶入去离子水中,提取水层样品,此时分离水中氯离子的质量分数β(单位:μg/g)计算公式如下:

(1)

式中,m为污染水中氯离子质量分数,μg/g。

根据公式(1),由不同样品质量、污染水质量百分比、去离子水质量得到的分离水层中,理想情况下氯离子质量分数计算结果如表2所示(参照标准海水氯离子质量分数,m取值为19 700 μg/g)。氯根试纸检测范围可参考表2数据选择。

表2 理想情况下氯离子质量分数计算结果

3.2 硬件及耗材

所用硬件及耗材如下:天平(现场操作时可用量筒替代),取样瓶,玻璃试管,一次性注射器,去离子水,哈希氯根试纸(检测范围0~600 μg/g)。

3.3 操作步骤

1)样品处理。按照动态均匀取样要求,采用取样器或取样阀获取润滑油样品,量取一定质量的样品放置于无污染取样瓶中。考虑到取样瓶的容积及后续加水洗脱需要,建议取样量为取样瓶容积的一半左右。

2)加水洗脱。量取一定质量的去离子水作为洗脱水,将其混入分析样品中。拧紧瓶盖后,摇晃取样瓶3~5 min,确保去离子水与润滑油污染水充分相溶。

3)静止分层。摇晃结束后,将取样瓶静止,定时观察油水分离状况。

4)提取水样。待分析样品中出现明显的油水分层现象后,使用一次性注射器抽取底部分离水,并将抽取的水样置于玻璃试管中。为保证氯根试纸检测需要,所抽取水样为3~4 ml。

5)试纸检测。将氯根试纸置于玻璃试管水样中,观察试纸反应。待反应结束后,对氯根试纸进行判读。

6)结果分析。假设润滑油污染水为海水,根据分析样品质量和加入去离子水的质量,计算理想情况下分离水层的理论氯离子质量分数。比较计算结果与氯根试纸实测数据,判读污染水类型。

4 洗脱检测的试验分析

4.1 针对新油配置水污染样品的试验分析

选择未使用过的CD40润滑油配置不同水污染样品。配置时,海水选择0.5 mol/L的标准氯化钠溶液代替(氯离子质量分数为17 647 μg/g,与标准海水氯离子质量分数19 700 μg/g 接近),淡水采用普通自来水代替(自来水氯离子质量分数实测值约为30 μg/g)。将样品摇匀,而后按照前文所述操作步骤进行检测。新润滑油不同污染水样品试验结果如表3所示。

表3 新润滑油不同污染水样品试验结果

由表3数据可知:①采用洗脱检测能检测出,氯化钠溶液污染样品分离水中具有明显氯离子,能与自来水污染样品进行有效区分;②CD40润滑油氯化钠溶液污染样品氯离子质量分数检测值分别为理论值的75.0%、67.3%、88.9%、87.0%,表明洗脱检测只能洗脱出部分含氯污染水。

4.2 针对旧油配置水污染样品的试验分析

选择已使用过且未受水污染的润滑油,配置各种水污染样品。配置时,海水选择0.5 mol/L的标准氯化钠溶液代替,将样品摇匀,而后按照前文所述操作步骤进行检测。旧油配置水污染样品试验结果如表4所示。表4中,样品1、样品2、样品3为某船柴油副机润滑油(CD40润滑油,使用时间为300 h)配置的水污染样品;样品4为某船减摇装置液压油(L-HM-32液压油,使用时间为300 h)配置的水污染样品;样品5为某船左舵桨液压油(使用时间为500 h)配置的水污染样品;样品6和样品7为某船主动力系统齿轮箱润滑油配置的水污染样品。

表4 旧油配置水污染样品试验结果

由表4可知,①样品1、样品2分离水中未能有效检测出氯离子,样品3虽能检测出一定氯离子,但检测值仅为理论值的3%,表明该检测方法对柴油机润滑油存在一定的适用性问题;②样品4、样品5分离水中能检测出明显氯离子,其检测值约为理论值的42.5%、62.6%;③样品6、样品7分离水中能检测出具有明显的氯离子,检测值约为理论值的31.9%、35.6%。

此外,比较表3、表4检测值和理论值数据可知,润滑油使用时间越长,油质越差,洗脱检测值越低(特别是使用时间较长的柴油机润滑油)。在具体应用洗脱检测法时,应注意这一因素对洗脱效果的影响。

4.3 针对实际装备故障润滑油样品的试验分析

选择实际监测工作中发现的水污染润滑油样品,采用洗脱检测分析污染水类型,并与油料原子发射光谱仪钠、镁元素质量分数检测结果进行比较分析。

实际装备故障样品检测分析结果如表5所示,表5中样品8、样品9为先后获取的某船柴油副机润滑油样品,含水质量百分数约为0.2%,钠、镁元素质量分数极高,可明确润滑油中混入海水。假设润滑油新混入标准海水的质量百分数为0.2%(标准海水钠、镁离子的质量分数分别为10 900 μg/g、1 310 μg/g[2]),由此导致的钠、镁元素质量分数理论增值分别为21.8 μg/g和2.6 μg/g,远小于1 450 μg/g和195 μg/g,说明该柴油副机润滑油长期混入海水,并且水分在机器运行中不断蒸发。对这2个实际故障样品,采用洗脱检测均能在分离水中检测出明显氯离子。

表5 实际装备故障样品检测分析结果

样品12为某船主机液力耦合器润滑油,该液力耦合器润滑系统冷却器出现破损故障,导致润滑油中混入较多海水。光谱分析中能明显检测到较高的钠、镁元素质量分数,而分离水中也能明显检测出较明显的氯离子。

样品13为某船主动力系统齿轮箱润滑油,样品14为某拖船柴油主机润滑油,它们含水质量百分数较高,具有明显的钠、镁元素,洗脱检测时分离水中均能检测出较明显的氯离子。

样品15为某油船主机润滑油样品,样品16为某船柴油副机润滑油样品,两样品中含水量为零,但钠和镁元素质量分数均较高。可明确润滑油中长期混入海水,水分在机器运行过程中已蒸发。对于这2个实际故障样品,采用洗脱检测未能在分离水中检测出明显的氯离子。

分析表5中数据,样品10、样品11、样品15、样品16中钠和镁元素质量分数明显较高(样品16为极高值),在洗脱检测中却无法检测出明显的氯离子。通过进一步分析可知,机器运行中润滑油温度较高(主要为柴油机),润滑油中混入海水,其中的水分会随机器运行不断蒸发,此时氯元素将以含氯化合物形式而存在,采用去离子水洗脱不能将润滑油中的含氯化合物有效溶解,氯元素也就无法从化合物变为离子形式。由此可知:洗脱检测虽能鉴别出润滑油水污染是否为海水,但使用有效性具有一定前提条件,即润滑油所含海水不能被完全蒸发,应具有明显的含水质量百分数,有相当一部分氯元素以离子形式存在水中。

4.4 试验发现的若干问题

在上述样品试验中,样品加洗脱水混合后一般在2~3 h后均可实现静止分层,但也有个别样品在静止12 h后依旧未能实现油水分离,甚至是长期未能实现油水分离,如品质较差润滑油(一般为使用时间过长的柴油机润滑油)、已出现乳化现象的润滑油。由于不能顺利提取分离水,故未在前文试验中描述结果。

试验中未严格统计油水分离时间,但通过粗略对比可初步发现以下规律:同一规格润滑油,已使用过的旧油所需分离时间明显大于新油;同一规格润滑油,柴油机样品的分离时间明显大于齿轮箱、推进轴系支点轴承等部位样品。特别是使用时间较长的柴油机润滑油,添加剂消耗殆尽,油中含碳量较高,油品质量较差,所需分离时间较长。

5 润滑油水污染现场检测流程

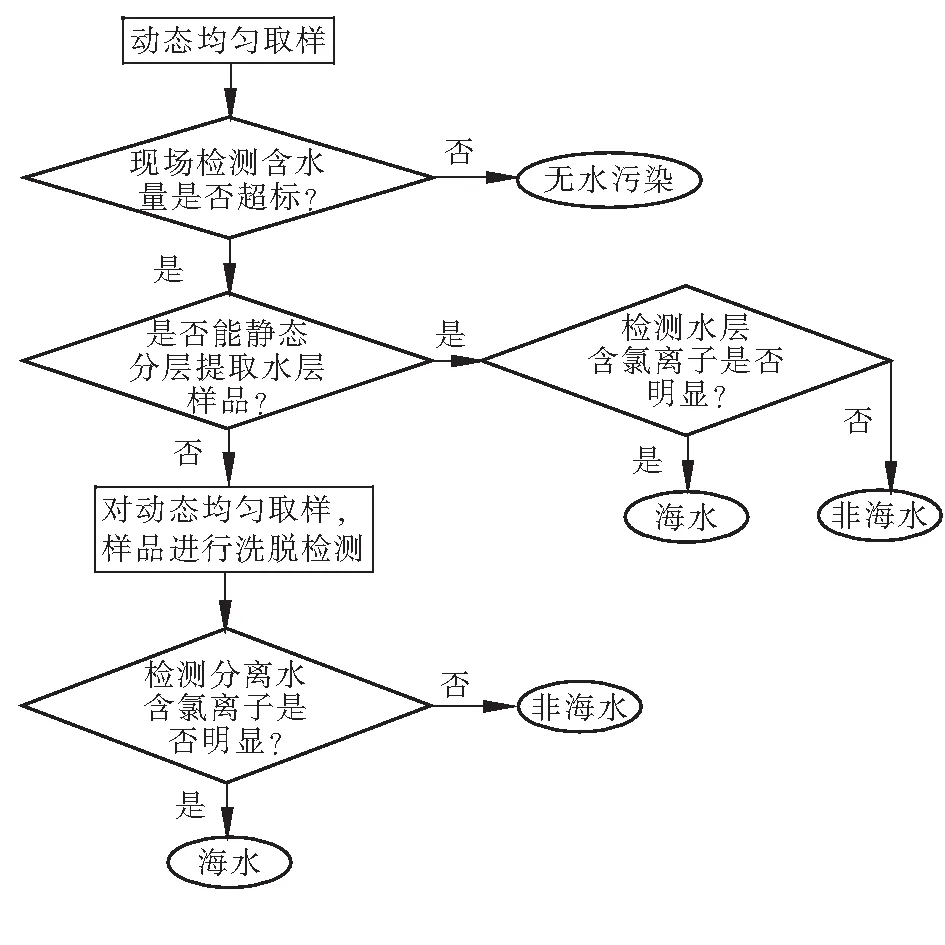

前文试验说明了基于氯根试纸的洗脱检测方式在润滑油海水污染鉴别中具有一定的分析效果。虽然该方法存在不足,但作为简易检测方法在船舶设备管理和维修现场仍具有较高的应用价值。将其与润滑油含水量现场检测法相结合,可用于水污染现场检测,润滑油海水污染现场检测流程见图1。

需要说明的是,上述检测流程存在一定局限性,表现如下。①如果润滑油混入了海水,而水分又在机器运行过程中蒸发完毕,采用洗脱检测并不能有效鉴别出此类样品存在海水污染。②部分润滑油样品油质劣化严重,洗脱过程中难以实现油水分离,只能确定是否存在污染水,而不能通过洗脱检测鉴别出是否为海水污染。③一些使用时间较长的柴油机润滑油油质劣化明显,虽能在洗脱过程中实现油水分离,但若混入的海水量不高,受洗脱效果差因素影响,并不能在分离水中有效检测出氯离子,会导致结果误判。现场检测中若遇到上述情况,只有将油样送至实验室,通过光谱分析仪检测含钠、镁元素质量分数,才能有效鉴别出是否为海水污染。

图1 润滑油海水污染现场检测流程

6 结束语

针对船舶设备润滑油水污染类型现场鉴别分析需要,本文研究了基于氯根试纸的简易检测方法。

该方法根据污染水提取方式的不同,分为静态分层取样直接检测和动态分层洗脱检测。文中重点开展了洗脱检测试验研究,不仅设计了洗脱检测过程,还通过各类样品试验对其有效性进行了验证分析。试验结果表明,洗脱检测能在润滑油具有明显含水量的前提下,有效鉴别出污染水是否为海水。基于试验研究,本文将氯根试纸检测方法与润滑油含水量现场检测相结合,制定了现场润滑油海水污染检测流程。该研究也发现了一些影响检测分析效果的局限性因素。例如,对于部分油质劣化严重的润滑油,洗脱检测存在油水分离难或洗脱效果差问题。有没有其它技术途径改善油水分离效果、缩短分离时间、提升洗脱效率,值得进一步研究。