百万千瓦级发电机漏氢分析及处理

姚嘉俊

(福建福清核电有限公司,福建 福清 350318)

0 引言

据统计,90 %以上的国内百万千瓦级核电机组均采用东方电气集团ALSTOM技术生产的半转速大型汽轮发电机。发电机采用水-氢-氢冷却技术,即定子线圈(包括定子引线、定子过渡引线和出线)水内冷、转子线圈氢内冷、定子铁芯及端部结构件氢气表面冷却的方式;在额定压力0.3 MPa下充氢体积142 m3。

氢气严密性是保障发电机安全稳定运行的一项重要指标。发电机漏氢可能导致发电机内部部件温度升高,影响设备寿命,同时氢气是一种易燃易爆气体,极易造成人员伤亡和设备损坏。国内外百万千瓦级发电机组曾多次发生因发电机氢气泄漏而被迫停机检修的事件,造成较大经济损失。由于系统结构的复杂性,漏氢初期仅能观察到泄漏量变大、补氢频率增加等表象,往往很难第一时间定位到漏点,导致出现查漏、堵漏困难及干预被动的局面。因此,有必要对水-氢-氢冷发电机的漏氢机理和干预措施进行分析研究。

1 发电机漏氢的可能途径

1.1 发电机氢气直接外漏

直接外漏,即发电机内的氢气通过发电机端盖与基座结合面、上下端盖结合面、固定端盖的螺孔等漏点直接泄漏到环境中。该型漏点发生可能性大、范围广,漏点定位较难。通过收集多个发电机漏氢处理案例发现,发电机轴承端盖中分面、各法兰连接部件螺栓等部位极易发生漏氢现象。

(1) 发电机各轴承端盖中分面泄漏。发电机轴承端盖与本体的连接一般采用法兰结合连接,可能由于法兰连接力矩不足、结合面存在异物、结合面损伤或变形等因素导致密封性能下降,氢气从微小的缝隙中漏出。中分面泄漏一般呈现线状漏点,泄漏量较大。以实测经验数据来看,一条约10 cm长的中分面泄漏,使用探测仪器测得的泄漏量达到20 % LEL (LEL是low explosion level的缩写,意为“爆炸下限”,对于氢气来说,1 % LEL为0.04 % (氢气在空气中的体积百分比)。20 % LEL为一般漏量大小)时,对发电机整体氢气泄漏量的贡献约为10 m3/天(标准条件下,下同)。

(2) 法兰连接部件螺栓泄漏。发电机结合部件的法兰连接螺栓泄漏是另一种较为常见的外漏,一般原因为法兰螺栓力矩不足,螺纹结合面存在制造瑕疵,或者安装时存在安装缺陷等原因导致。法兰螺栓属于螺纹连接,氢气从不严密的螺纹缝隙处漏出,为点状泄漏,漏量一般较小。使用探测仪器测得的泄漏量达到50 % LEL时,对发电机整体氢气泄漏量的贡献约为2 m3/天。

1.2 密封组件内漏

发电机密封瓦座与端盖的垂直接合面之间的密封组件也是较易漏氢的部位之一。现代百万千瓦级发电机均采用密封组件(密封瓦+密封齿)与密封油结合的综合密封方式。在发电机运行的过程中,内部密封油压比氢压大50 kPa左右,同时密封组件设计有密封胶条,使基座与端盖两个刚性组件之间建立柔性过盈连接,可进一步减少漏氢的概率;如若密封胶条失效,还能够通过在线操作往密封胶槽注入密封胶的方式进行补漏,以此替代密封胶条的功能。

但是,密封组件一旦失效,所导致的氢气泄漏量较大。密封组件失效初期表现为发电机轴瓦润滑油系统回油管线、密封油系统回油排烟口可以探测到氢气。原因是在汽轮机组设计时,为了避免润滑油从轴承处甩出,发电机润滑油箱一般保持负压,确保润滑油回流至油箱内,但这也导致发电机内部在发生氢气泄漏时会往润滑油箱聚集,由此带来较大的氢爆风险。

2020年,国内某百万千瓦级核能发电机组大修并网后,发电机氢气泄漏量测得12.63 m3/天,两天后升高至18.30 m3/天。在进行发电机氢气泄漏点排查过程中,发现发电机端盖螺栓3处点状直接外漏点,使用金属胶进行堵漏后泄漏量仍处于较高水平;之后参考同行电厂的排查经验,对发电机轴瓦润滑油回油管线进行氢浓度测量,最终定位到7瓦轴承润滑油回油管线氢浓度约为0.16 % (氢气在空气中的体积百分比),据此判断为该处密封组件失效,相关泄漏排查数据见表1。在该事件中据保守估算,7瓦润滑油回油管线氢气泄漏量为14.63 m3/天,属于大型漏点。

表1 密封组件失效时氢浓度测量值 %

1.3 定子冷却水线棒泄漏

发电机定子绕组采用水内冷,铁芯采用氢气外冷。氢气与水之间通过铜制线棒隔开,旨在避免冷却水漏入发电机内部引发短路事故。通过表压传感器测得定子空腔导线内的冷却水压约为250 kPa,低于发电机内氢压300 kPa。当冷却线棒出现沙眼或者接头焊缝处存在缺陷时,可能造成氢气进入冷却水中,随着定子冷却水流动并最终在定冷水箱处聚集。定冷水漏氢的现象为:漏氢量的大小随定冷水压波动而波动,在定冷水箱排气阀处可测出较高浓度的氢含量。

以某电厂发电机定子冷却水泄漏为例,在初期发电机氢气泄漏率突然达到30 m3/天,排查的过程中发现氢气泄漏量与定冷水压力存在反比关系,头箱压力上涨则泄漏量下降,为了避免定冷水系统超压,频繁进行泄压,泄压过程中,泄压口探测到较高浓度的氢气。停机后对系统进行打压试验,发现线棒上一处φ5的穿孔,初步分析为发电机运行期间该处线棒与基座长期碰磨导致。

2 发电机漏氢的干预措施

2.1 安全准则

按照ALSTOM厂家设计准则,其生产的百万千瓦级汽轮发电机组(适用于包括TA-1100-78等多种型号)的额定工作氢压为300 kPa,该工况下的泄漏量应小于等于18 m3/天,一般未出现任何漏点的发电机启机后泄漏率为8~10 m3/天,超出11~12 m3/天时就应该组织进行查漏。

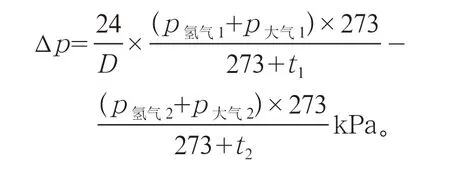

厂家安装技术要求为:发电机整体气密性试验24 h,折算成0 ℃时的压降小于2 kPa合格,这也是历次发电机解体大修后的启动前氦气保压检查的必检项目。气密性试验24 h压降计算式可写成:

式中:Δp为24 h真实压降,kPa;D为测试持续时间,h;p氢气1,p氢气2为测试起始、结束时机内氢气压强,kPa;t1,t2为测试起始、结束时机内氢气平均温度,℃;p大气1,p大气2为测试起始、结束时发电机周围大气压强,kPa。

2.2 发电机直接外漏的查漏措施及干预方式

发电机氢气外漏的检查方式相对比较简单,一般情况下可通过肥皂液、喷涂专用检漏液、高灵敏度可燃气体监测仪来辅助漏点排查。发现漏点后,可采用涂抹金属密封胶的工艺进行带压堵漏,目前采用的密封胶普遍为美国泰特(Tite Seal)公司生产的T25-75型产品或美国ABBEY公司生产的N25-75型产品。待密封胶凝固后监测评估堵漏效果,如堵漏无效果或漏点扩大,应及时停机处理。

为了避免漏氢聚集引发氢爆风险,对于等待停机检修的小型漏点,可以在漏点处增加防爆风机促进区域空气流动,同时通过控制该区域的动火作业等方式进行管控。

2.3 密封组件泄漏的排查措施及干预方式

发电机密封组件泄漏发生在发电机内部,难以进行在线堵漏,如果漏点较大则应该停机检修处理。按照行业惯例,在汽轮机启动之前,会通过氦气检漏方式对发电机进行一次较为全面的漏点排查,及时发现并处理缺陷,避免带病启机。运行期间突发密封组件失效,较可能的原因是密封胶硬化开裂或者密封线圈老化失效,可以从端盖中分面注胶孔进行注胶堵漏。

不过,采用注胶孔注胶方式进行堵漏也存在一定风险。例如国内某机组发电机氢气泄漏量大,经排查定位到发电机轴瓦端盖密封胶失效导致氢气内漏。采用注胶孔注胶的方式进行补漏,注胶过程中发现胶水在加压到30 MPa时仍无法注入,且短时间内发电机氢气泄漏率急剧增大,由注胶前的约26 m3/天,数小时内急剧上升至58.21 m3/天,被迫停机检修。停机后轴瓦端盖拆卸后发现,汽端和励端端盖中分面及垂直面密封胶存在严重固化现象,堵住了注入路径,由于检修规程中未对注胶压力进行明确,30 MPa的强压使得胶水破坏原油封,氢气从原油封处漏出。后经实践得出,路径畅通的情况下,5 MPa的压力足以让胶水进入密封槽。

2.4 定冷水线棒泄漏的排查措施及干预方式

根据理想气体状态方程pV=nRT,在系统稳定运行时,热力学温度T不变,物质的量n与理想气体常数R为恒定量,则气体的压力p与容器的容积V的乘积为定量。

以某次发电机氢气泄漏率高,对发电机定子冷却水系统进行漏点排查的经验数据为例进行分析。当时发电机氢气泄漏率约为18 m3/天,属于偏大漏点。24 h内定子冷却水头箱压力由122.1 kPa上涨至124 kPa,头箱有效容积为0.5 m3,按照pV=nRT来估算,即24 h内泄漏到定子冷却水系统的氢气量为0.015 m3,换算为标准体积泄漏量为0.018 m3/天,与当时的泄漏量量级不一致,由此可以初步排除该位置的漏点嫌疑。

发电机定子冷却水漏氢时,如泄漏量较大且无法有效控制,则应立即停机检修;如发生微量泄漏,则可采取以下措施维持机组状态:

(1) 在停机检修前,尽量不安排可能导致定冷水流量、压力大幅波动的操作,如切换水泵等。

(2) 加强对发电机定冷水相关参数的监视。氢气漏入定冷水将主要影响定冷水电导率和pH值,需通过化学方式对上述参数进行密切跟踪。

(3) 密切监视氢气的压力和纯度,当压力降至补氢定值时,需要及时安排补氢。补氢压力不宜过高,否则可能加快泄漏。

(4) 维持发电机定冷水系统与氢气系统之间的压差在一恒定值,正常为50 kPa,但为了减少泄漏率可以适当降低,但不应低于35 kPa。

(5) 定冷水线棒漏入氢气后,如果在线棒内部积聚将削弱其冷却能力,因此需要关注线棒层间温度差,如某个引出水管线温差达到8 ℃时应降低机组负荷,达到12 ℃或者发电机定冷水温度达到85 ℃时应尽快停机处理。

3 结束语

发电机氢气泄漏已成为影响电力生产安全的一大主要原因,装配精度、设备瑕疵、干预方式方法都可能影响泄漏率的大小。行业内比较成熟的预防手段包括启机前螺栓力矩复核、氦气检漏等。只有不断总结同行经验,分析泄漏原因并进行消化、行动和再优化,形成闭环控制,才能够保证快速定位漏点,精准估算漏量,有效实施干预,在保证安全的前提下提升电力生产的经济效益。