虹吸效应引发汽轮机进水分析

朱志龙

(国家能源集团重庆恒泰发电有限公司,重庆 400800)

0 引言

汽轮机进水是导致汽轮机重大设备损坏最常见、最危险的事故之一,尤其在汽轮机运行或缸温较高的情况下,很可能会因剧烈的热冲击及轴向推力造成汽轮机强烈振动、轴瓦损坏、汽封磨损、叶片断裂、气缸变形、大轴弯曲等一系列严重事故。

众多的电力运行规程、规范及相关规章制度都对汽轮机防进水作了详细要求,甚至具体到防止除氧器满水溢至汽轮机等要求,但很少提及防止除氧器因虹吸效应导致汽轮机进水事故。因此,通过一起虹吸效应引发汽轮机进水事故的案例分析,提出针对性预防措施,作为汽轮机防进水事故的补充措施之一,进一步完善相关制度和技术规范。

1 除氧器加热及轴封漏汽系统概述

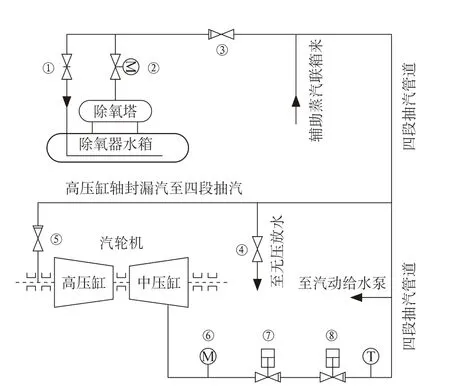

某厂除氧器加热系统(如图1所示)设有两路汽源,机组正常运行时,除氧器加热汽源来自汽轮机四段抽汽,抽汽管道上装有电动门和逆止门;机组启动、甩负荷或低负荷时,加热汽源来自辅助蒸汽联箱。这两路蒸汽均通过一个逆止门和除氧器加热电动门进入除氧塔。

图1 除氧器加热系统结构

此外,还设有再沸腾用汽,从除氧器加热电动门之前引入一路蒸汽至除氧器水箱底部,通过再沸腾加热手动门控制。

高压缸轴封漏汽则通过一个逆止阀接至四段抽汽管道,在接入四段抽汽管道之前设置有疏放水手动门;此外,四段抽汽还向2台汽动给水泵提供动力汽源。

2 异常事件分析

2.1 事件概述

2020-08-08 ,该厂机组停机调峰,21:51,打闸停机,各段抽汽疏水门联锁开启,因临时停运,辅助蒸汽联箱无汽源,轴封系统供汽汽源切至主蒸汽。22:48,汽轮机转速惰走至零,投入盘车运行,各参数无异常。

23:06,监盘人员发现高压缸排汽温度16 min内异常下降151 ℃。23:10,值班员开启高排逆止阀前疏水罐底部排污阀,发现有大量热水排出,水温约90 ℃。

23:15,检查发现高压缸前轴封漏汽至四段抽汽逆止门处滴水(图1中5号阀门),开启该逆止门后的放水手动门(图1中4号阀门),有大量热水排出;检查发现高压缸轴封供汽管道滤网处滴水,于是开启轴封系统所有疏水门。

23:40,高、中压缸左/右侧膨胀降至20.36 mm/19.99 mm,50 min内 异 常 下 降5.19 mm/5.32 mm;高压内缸上/下内壁温度降 至427.7 ℃/425.5 ℃,50 min内 异 常 下 降36.8 ℃/35.8 ℃,初步判断为轴封系统进水造成汽轮机进水。

01:15,高、中压缸左/右侧膨胀继续下降至18.97 mm/18.68 mm,高压内缸内壁上/下壁温度下降至407.6 ℃/377.9 ℃,上/下壁温差持续增大。

03:30,高压内缸上、下壁温差至60 ℃,此后温差逐渐减小,至2020-08-09T17:00,缸温差降至35 ℃以内。

2.2 事件分析

结合该机组除氧器加热系统历史曲线调查和现场检查情况分析,得出该异常事件原因如下:

(1) 2020-08-08T22:47,值班负压机组停运后机组停运后,关闭除氧器加热电动门(图1中2号阀门),22:51,四段抽汽管道上/下壁温度开始下降,10 min之内分别下降135 ℃/85 ℃,22:55,高压缸排汽温度开始异常下降,最大降幅达163 ℃,随后汽轮机缸温和缸膨胀同步异常下降,说明此时汽轮机已经进水,在此期间,除氧器水位异常下降约100 mm (排除汽包上水和除氧器漏水等其他情况)。从时间顺序上来看,汽轮机进水之前首先发生了四段抽汽管道进水(四抽管壁温度测点位于四抽逆止门之后,如图1所示),而四段抽汽管道的水源很可能来自除氧器,图2指出了异常事件发生时间顺序。通过进一步查阅历史曲线资料可知,除四段抽汽温度在除氧器加热电动门关闭之后出现温度异常下降之外,一段、二段、三段抽汽在停机后均未出现温度异常下降的现象,也进一步印证了四段抽汽管道发生了异常进水现象。

图2 异常事件发生时间顺序

(2) 进一步查阅历史曲线资料发现,四段抽汽管壁温度和高压缸排汽温度最低均降至约120 ℃左右,该温度正好接近除氧器水温。

(3) 就地检查发现四段抽汽电动门、逆止门均关闭严密,可排除除氧器存水通过四抽电动门、逆止门进入汽轮机的情况。

(4) 就地检查发现高压缸前轴封漏汽至四段抽汽逆止门处滴水,开启该逆止门后至无压放水手动门(图1中4号阀门),发现有大量热水排出,由此可知轴封系统进水,且水温约90 ℃左右,而水源很可能来自与之相连的四段抽汽管道,经进一步检查确认,高压缸前轴封漏汽至四段抽汽逆止门存在内漏情况(图1中5号阀门)。

(5) 就地检查发现除氧器再沸腾手动门(图1中1号阀门)在开启位置。

综合以上现象分析可知,汽轮机进水之前首先发生四段抽汽管道进水,水源来自除氧器水箱,因四段抽汽电动门、逆止门关闭严密,四段抽汽管道逐渐满水并进入轴封系统,最终通过轴封系统进入汽轮机。而四段抽汽管道进水的原因是,因除氧器带有一定压力,且由于除氧器再沸腾加热手动门(图1中1号阀门)在开启位置,因此除氧器水箱存水在压力作用下通过该手动门进入压力相对较低的四段抽汽管道。

历史曲线显示,除氧器加热电动门在关闭之前四段抽汽压力值略高于除氧器压力,检查发现四段抽汽至除氧器逆止门(图1中3号阀门)存在内漏情况,说明除氧器和四段抽汽管道相通,且四段抽汽疏水门在开启状态,理论上除氧器压力应高于四段抽汽压力或两者接近。

进一步查阅历史曲线资料得知,出现四段抽汽压力值高于除氧器压力的原因是测量误差所致,机组在停运(冷态)状态下除氧器压力值为0.0103 MPa,四段抽汽压力值为0.0234 MPa,且以上两个数据在机组冷态状态下恒定不变,因此可作为除氧器压力以及四抽压力测量误差的修正值。虽然此时除氧器压力高于四段抽汽压力,但因除氧器加热电动门处于开启状态,两者相通导致差压不足以克服除氧器再沸腾管口至再沸腾管最高点之间约5.0 m高度水柱所产生的静压力,因此除氧器存水不能进入四段抽汽管道。

除氧器加热电动门在关闭之后四抽压力出现明显下降现象,原因是此时除氧器水面以上空间与四段抽汽管道瞬间隔断,四段抽汽管道压力随之出现明显下降现象,该原因导致氧器水箱存水与四段抽汽管道之间出现较大的压力差。除氧器加热电动门关闭后除氧器压力值为0.1597 MPa,四段抽汽压力值为0.1416 MPa,修正测量误差后除氧器实际压力为0.1494 MPa,四段抽汽实际压力为0.1182 MPa,而除氧器再沸腾管位于除氧器水箱底部,此时除氧器水位为2227 mm,水箱底部存在约0.0222 MPa的静压,加上此时除氧器压力0.1494 MPa,则除氧器再沸腾管口处的总压力约为0.1716 MPa,高于四段抽汽压力0.0534 MPa,该压差刚好克服再沸腾管口至再沸腾管最高点之间约5.0 m高度水柱所产生的静压力,使得除氧器存水反水至四段抽汽管道并形成虹吸效应,导致除氧器水箱存水不断进入四段抽汽管道,最终通过轴封系统进入汽轮机。

而上述虹吸效应形成的关键是由于除氧器加热电动门处于关闭状态,否则除氧器压力和再沸腾管道最高点压力达到平衡而难以形成虹吸效应,这也是该电动门关闭后才出现除氧器水箱内的水大量进入四段抽汽管道的原因。此外,四段抽汽压力在除氧器加热电动门关闭之后出现波动现象,原因是此时四段抽汽管道已经进水,水流导致四段抽汽管道内压力扰动。

(6) 虹吸效应。用一根内部充满液体的弯管接连两个液位不等的容器,则高液位的液体自动经弯管流入低液位的容器,这种现象称之为虹吸现象。如图3所示,B点水位高于C点水位,一水管分别浸于B,C点的容器之中,此时B点水面若有一初始压力p,且p>h1高度水柱所产生的静压力,则B点的水在初始压力p的作用下会流经水管最高点A,流经A点的水流会在重力作用下继续流向最低点C,若管内处于满水状态,则水流从A点流向C点的过程中会在A点形成一定的真空,由于h2>h1,真空产生的吸力会克服h1高度水柱的静压力,从而使B点的水又吸至A点,此时即使B点的初始压力p消失,水流也会继续由B点自动流至C点,形成典型的虹吸效应。

图3 虹吸效应原理

结合图1和图3可知,图3中B点相当于图1中除氧器再沸腾管口处,位于除氧器水箱底部,图3中C点处的容器相当于图1中四段抽汽管道最低处,而图3中的最高点A点则是图1中3号阀门的位置,即除氧器再沸腾管最高点。

3 应对处理措施

结合以往经验,提出了若干应对处理措施如下。

(1) 修编完善除氧器加热投运操作票,明确在除氧器加热系统投运结束之后必须关闭除氧器再沸腾手动门;制定重要系统阀门检查确认卡,防止阀门误操作。

(2) 处理四段抽汽至除氧器逆止门、高压缸轴封漏汽至四段抽汽逆止门内漏缺陷,利用停机机会全面梳理检查重要系统逆止门,确保其可靠动作,关闭严密。

(3) 应在运行规程中明确:机组停运后非特殊情况不得关闭除氧器加热电动门,以破坏虹吸效应形成的条件;特殊情况下需要开启该阀门时,应做好虹吸效应可能发生的事故预想并采取相应的技术措施,防止除氧器存水进入四段抽汽管道。

(4) 修编完善防止汽轮机进水技术措施,增加防止因虹吸效应导致汽轮机进水相关内容。

(5) 对除氧器压力、四段抽汽压力等重要参数测点进行校验、修正,确保其测量数据的精确性。

4 结束语

为防止给水泵气蚀,目前大多数发电厂的除氧器安装位置均高于汽轮机,且由于两者之间通过抽汽管道相连,因此必须考虑如何避免因虹吸效应导致除氧器中的水进入汽轮机,而防止虹吸效应发生的关键就是破坏其形成的条件。同时,各发电厂也应根据机组实际情况进一步修编完善汽轮机防进水技术措施,加强设备缺陷治理,确保机组安全稳定运行。