超声雾化降尘装置数值模拟及实验研究

王 飞,任 鹏,闫晶晶,高亚斌,李子文,贺志宏,刘振明

(1.太原理工大学安全与应急管理工程学院,山西太原 030024;2.山西煤矿安全研究生教育创新中心,山西太原 030024;3.西山煤电(集团)有限责任公司,山西太原 030000)

近年来,随着煤矿机械化、自动化程度不断提高,矿井采煤工作面粉尘污染日趋严重,加大了矿井粉尘治理难度[1-3],粉尘诱发的尘肺病一直危害着煤矿工人的健康[4-5]。呼吸性粉尘是引起尘肺病的主要因素,提高呼吸性粉尘的降尘效率成为重中之重。传统喷雾降尘技术由于供水压力限制,雾滴粒径太大,雾化效果不佳,降尘效率一般,而且耗水量极大,喷雾降尘可能导致巷道积水现象,影响工人工作环境[6]。相对于传统降尘技术,超声雾化方法与普通超声雾化方法的降尘原理都是由超声波发生器产生频率极高的电磁振荡后利用换能器转化成超声机械振动,再将液体雾化,产生与粉尘粒径相近的细水雾,从而达到有效降尘效果。超声雾化方法不仅具有对水压要求低、耗水量小,降尘效率高等特点,还充分利用了异质冷凝机理构造出密闭水雾饱和环境,使得超声雾化水雾蒸发成为水蒸汽后迅速饱和并稳定,饱和后的水蒸汽会直接在粉尘上凝聚,使颗粒不断增大凝降[7-9],对呼吸性粉尘降尘效果更为显著。为此,结合超声雾化方法建立超声雾化降尘装置三维几何模型,对降尘布置参数进行仿真模拟,选取参数最优解;利用模拟参数最优解,研制出超声雾化降尘装置,并进行相似模拟降尘实验。

1 装置模型数值模拟

1.1 数学模型及参数设定

为便于数值计算,假设整个风流运动及粉尘运移过程无能量交换;装置内空气为不可压缩体;流体运动各向同性。基于以上假设,且考虑装置内的空气流动为紊流,在查阅相关资料及初步计算的基础上拟采用Mixture 模型和DPM 模型兼容[10-12]来联合追踪颗粒运动。

颗粒轨迹的追踪应用的是牛顿第二定律:

式中:mp为粒子的质量,kg;up为粒子的速度,m/s;t 为时间,s;Fd为颗粒运动所受阻力,N;Fg为颗粒所受重力,N;Fo为颗粒运动所受的其他作用力,包括浮力、旋转力、Saffman 升力以及虚质量力等,N。

Mixture 模型中的连续方程如下:

式中:ρm为混合物密度;vm为质量平均速度;αk为第k 相的体积分数;vk为第k 相的质量平均速度;ρk为第k 相的密度,kg/m3。

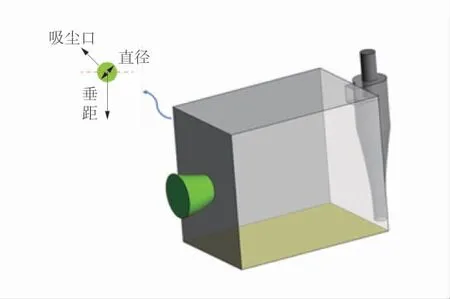

以矿井实际尺寸作对照建立了超声雾化降尘装置的三维几何模型,超声雾化降尘装置三维几何模型如图1。模型整体划分为吸尘口、雾化箱和旋风分离器3 个部分,装置整体长1.3 m,宽1 m,高1.25 m,吸尘喇叭外口直径为0.5 m,模拟参数设定见表1。

图1 超声雾化降尘装置三维几何模型Fig.1 Three-dimensional geometric model of the ultrasonic atomization dust suppression device

表1 模型参数设定Table 1 Determination of model parameters

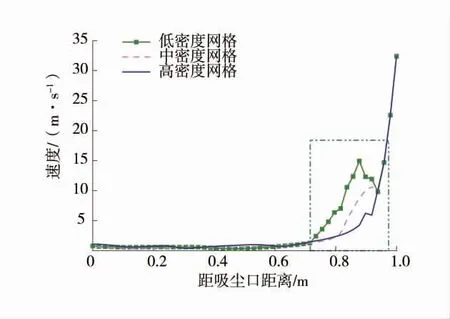

1.2 网格无关性检验

为了在计算精度与计算时间之间进行平衡,得到更准确的计算结果,通过ansys mesh 对装置模型进行网格划分,划分为3 种不同密度的网格,以2 点(0.15,0.1,-0.15)和(0.15,1.1,-0.15)之间的测线的速度来分析计算结果对网格密度变化的敏感性。计算模型网格划分及检验如图2。由图2 可以看出,低密度网格和中密度网格在距离吸尘口0.8 m 左右速度浮动比较大,而高密度网格在吸尘口0.8 m 左右波动较小且曲线平滑,因此选择高密度网格作为模拟计算的网格密度,生成了1 424 943 个网格,降低网格精度对计算的影响。

图2 计算模型网格划分及检验Fig.2 Meshing and verification of calculation model

1.3 数值模拟

依据现场吸尘口位置,将超声雾化降尘装置的吸尘口垂直距离H 分别设置为0.1、0.6、1.1 m。根据装置作用范围,将超声雾化降尘装置的吸尘口直径分别设定为0.1、0.2、0.3 m。基于巷道通风条件,吸尘口进气速度v 设为10、15、20 m/s 3 种工况。

1.3.1 吸尘口垂直距离对风流及粉尘分布的影响

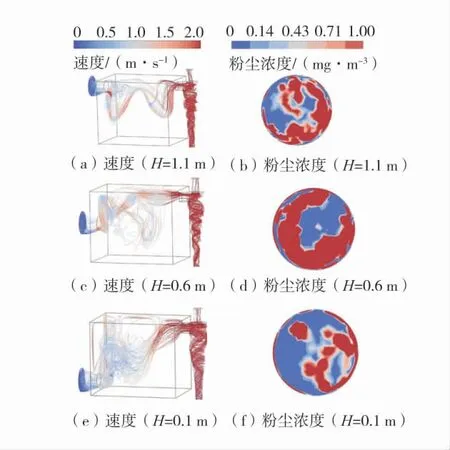

为了分析超声雾化降尘装置吸尘口垂直距离对风流特性及粉尘分布规律,将吸尘口垂距H 分别设定为0.1、0.6、1.1 m 3 组,吸尘口直径R=0.2 m,吸尘口进气速度v=10 m/s,吸尘口不同垂距下粉尘运移速度及粉尘浓度分布如图3。

图3 吸尘口不同垂距下粉尘运移速度及粉尘浓度分布Fig.3 Dust transport speed and dust concentration distribution under different vertical distances of the suction port

由图3 速度流线分布可知,流场运移受水雾场、风流和气压影响较大,风流进入水雾箱中空间体积变大,同时粉尘颗粒截取一部分风流能量,风流速度损失严重,因此水雾场中速度较低。根据粉尘浓度分布云图看出,随着吸尘口的垂距不断变小,排气口处的粉尘浓度先逐渐增大接着逐渐减小。当吸尘口垂距H=0.1 m 时,粉尘从吸尘口进来分为1 条主流场和2 条分流场,主流场运移分布范围较大,而吸尘口垂距H=0.6 m 和1.1 m 时的流场与0.1 m 时有所不同,流场较为集中,吸尘口出口处没有明显分流场,尤其当吸尘口垂距H=1.1 m 时,流场呈现“W”型运动,粉尘较为集中,且运移时间相对合适。而工况条件为H=0.6 m 时的排气口粉尘浓度高于其他2 种工况,但是吸尘口垂距H=0.1 m 时的粉尘过于分散,在水雾场中粉尘漂浮严重,且巷道中呼吸性粉尘大部分集中在巷道上部,吸尘口垂距大有利于迅速降低巷道呼吸性粉尘浓度。综合以上风流特性及粉尘分布分析,超声雾化密闭除尘装置吸尘口垂直距离H 的合理位置为1.1 m。

1.3.2 吸尘口直径对风流及粉尘浓度分布的影响

为了分析超声雾化降尘装置吸尘口直径大小对风流特性及粉尘分布规律,将吸尘口直径R 分别设定为0.1、0.2、0.3 m 3 组,吸尘口垂直距离H=0.6 m,吸尘口进气速度v=10 m/s,吸尘口不同直径下粉尘运移速度及粉尘浓度分布如图4。

图4 吸尘口不同直径下粉尘运移速度及粉尘浓度分布Fig.4 Dust transport speed and dust concentration distribution under different diameters of the dust suction port

根据图4 可知,风流从吸尘口进入水雾场中,速度变小,进入分离器进气口处之后速度提升较快,最大速度可达48 m/s。随着吸尘口直径不断变小,风流进入分离器的位置逐渐从水雾场顶部向下发展,过渡到沿水雾场与分离器交接壁面进入分离器。当吸尘口直径R=0.3 m 时, 风流沿着水雾场顶部运动到旋风分离器进气口,从分离器进气口y=0.7 m 断面处的速度分布云图,风流运移呈“U”型,速度较快的风流集中在分离器进气口左右和顶部,风流集中,粉尘在水雾场中没有充分和超细水雾接触,粉尘逗留时间短,粉尘颗粒和超细液滴之间的双向耦合作用较弱,则排气口处的粉尘浓度相对较高。吸尘口直径R=0.2 m 和0.1 m 时的风流运动与0.3 m 时有所不同,从y=0.7 m 断面处看风流运移呈“L”型,其中直径R=0.1 m 时的风流相对其他2 种工况的风流较为分散,且运移方向较多,可以促使粉尘与超细水雾充分接触碰撞,使分离器排气口粉尘浓度进一步降低,但其流场中有涡流场存在,涡流场速度较快,容易导致水雾和粉尘积聚,水雾场其他位置水雾稀薄。当R=0.2 m 时,不仅风流均匀分布于水雾场中,粉尘颗粒充分与水雾接触,同时流场中没有涡流,不会发生粉尘和水雾积聚。因此,通过综合分析,最佳吸尘口直径为R=0.2 m。

1.3.3 吸尘口进气速度对风流及粉尘分布的影响

基于以上对吸尘口垂直距离和直径大小对风流流场和粉尘分布规律的影响,得出了垂直距离和直径大小的相对合理布置参数H=1.1 m,R=0.2 m。进一步研究超声雾化密闭除尘装置吸尘口进气速度v的作用规律,将v 分别为设置为10、15、20 m/s 3 种模拟工况。分析了雾化箱中风流流场和旋风分离器横剖面x=0.9 m 时的粉尘浓度分布场,不同吸尘口进气速度的粉尘运移速度及粉尘浓度分布如图5。

由图5 可知,随着吸尘口进气速度的增加,水雾场中射流运动轨迹发生变化,涡流现象明显增加,涡流强度也随之增强。当v=10 m/s 时,风流从吸尘口进入,短暂水平运移后呈“V”型流动,且速度随着时间增加而增加,无明显涡流存在,粉尘在水雾场中与5 μm 的超细水雾耦合作用相对较弱,因此粉尘浓度较高。然而,当v=15、20 m/s 时,从旋风分离器排气口剖面z=0.9 m/s 的粉尘浓度分布图可以清楚看出,2 种工况情况下的粉尘浓度低于v=10 m/s 的粉尘浓度;v=15 m/s 时,风流主体进行“U”型运移,风流场最低点接近水雾场底部,粉尘与液滴耦合条件一般,但v=20 m/s 时的风流一直螺旋运动,粉尘与超细水雾充分接触碰撞,与液滴结合形成大颗粒,降尘效率会更加明显,兼顾安全性和经济性,此时的进气速度最利于超声雾化密闭装置降尘。

图5 不同吸尘口进气速度的粉尘运移速度及粉尘浓度分布Fig.5 Dust transport speed and dust concentration distribution at different air inlet speeds

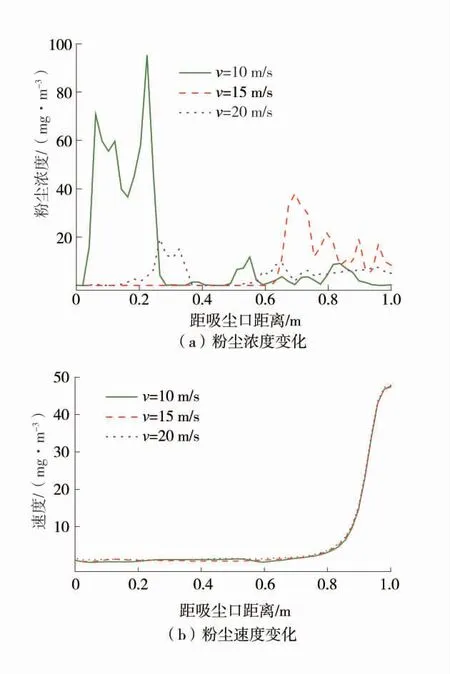

分析可知,吸尘口进气速度对超声雾化密闭除尘装置中的风流和粉尘分布影响较大。因此,选取沿雾化箱测线(1 m,0 m)研究粉尘浓度和速度的变化规律。测线沿雾化箱轴线的粉尘浓度及速度变化曲线图如图6。

由图6 可知,吸尘口进气速度对测线的速度影响较小,随着距吸尘口距离增加,速度呈指数化增加。然而,进气速度对侧线上粉尘浓度分布作用显著。当v=10 m/s 时,距吸尘口0.3 m 左右的粉尘浓度高达90 mg/m3,之后保持较低浓度;当v=15 m/s时,距吸尘口0.7 m 左右的粉尘浓度整体高于20 mg/m3,这是由于风流在距吸尘口0.5~1 m 处的测线附近进行水平运动;只有当工况条件为v=20 m/s时,测线上粉尘浓度波动幅度较小,且浓度较低。因此,v=20 m/s 为装置的最优进气速度。

图6 测线沿雾化箱轴线的粉尘浓度及速度变化曲线Fig.6 Dust and velocity variation curves of the measuring line along the axis of the atomization box

2 降尘实验

通过模拟结果得出的参数最优解对超声雾化降尘装置进行优化,并利用超声雾化降尘实验平台进行掘进工作面降尘实验,超声雾化降尘实验平台如图7。

图7 超声雾化降尘实验平台Fig.7 Novel ultrasonic atomization dust suppression test system

实验系统平台主要有2 部分组成:第1 部分为粉尘发尘系统,粉尘发尘量800 mg/m3,粉尘粒径范围为60~200 目(75~250 μm);第2 部分为降尘试验系统。粉尘发尘系统是根据气力输运系统自行研制的装置,调节放料阀口大小和扩散口的风量来控制进入巷道的粉尘浓度和流量。根据巷道实际尺寸制作比例尺为1∶9 的模拟巷道,压入的通风量为40 m3/min,巷道中部为掘进机相似模型,尽可能还原井下掘进巷道真实情况,减少误差,掘进机后边为超声雾化降尘装置,忽略摩擦与黏滞力影响,装置中微细水雾由雾化器高频振动产生,并产生饱和水雾环境,之后由降尘装置后端的旋风分离器加速水雾和粉尘颗粒凝并降落。

在模拟巷道前端和后端分别设置2 个测点。实验结果表明:除尘前巷道内全尘和呼尘浓度分别为785.4、433.5 mg/m3,除尘后下降为98.81、28 mg/m3,全尘除尘效率达到87.42%,呼尘降尘效率达到93.54%。

3 结 论

1)超声雾化降尘方法雾化性能较好,对呼吸性粉尘除尘效率尤为显著,可以在矿井除尘方面发挥较大作用,有效减少矿工尘肺病的发病率。

2)装置吸尘口垂直距离和吸尘口直径主要影响风流运移区域和方式。当垂距H=1.1 m 时的流场较为集中,吸尘口出口处没有明显分流场,流场呈现“W”型运动,粉尘较为集中,且超声雾化降尘时间较为适宜,所以最佳垂直距离为1.1 m。当R=0.2 m时,不仅风流均匀分布于水雾场中,粉尘颗粒充分与水雾接触,同时流场中没有涡流。因此,通过综合分析,最佳吸尘口直径为R=0.2 m。

3)当吸尘口进气速度v=20 m/s 时,风流一直螺旋运动,粉尘与超细水雾充分接触碰撞,与液滴结合形成大颗粒,测线上粉尘浓度波动幅度较小,且浓度低,可以认为v=20 m/s 是最优的装置进气速度。