多级加卸载下层理裂隙煤体瓦斯渗流轴向效应及应用

岑培山,田坤云,魏二剑,刘 松,毕寸光

(1.郑州升达经贸管理学院 郑州市地下工程防水土木工程重点实验室,河南 新郑 451191;2.微生物治理瓦斯技术与装备河南省工程实验室,河南新郑 451191;3.河南工程学院安全工程学院,河南新郑 451191;4.武汉科技大学资源与环境工程学院,湖北武汉 430081;5.郑州煤电股份有限公司超化煤矿,河南新密 452385;6.安阳市主焦煤业有限责任公司,河南安阳 455145)

钻孔瓦斯抽采仍是突出矿井瓦斯治理的最主要措施之一[1],决定其效果的最主要指标为煤层透气性[2]。低透煤层瓦斯抽采难度较大,卸压瓦斯抽采技术成为必要选择。当前卸压瓦斯抽采最有效的方法就是开采保护层法,但对于缺少保护层开采条件的矿井,钻孔卸压法必不可少。众所周知,钻孔卸压法成本高、难度大、效果不尽如意。因此,考虑工作面采动影响卸压区瓦斯抽采不失为一种有效的方法。层理裂隙普遍分布于煤层之中,是影响煤体破坏与透气性的主控因素之一[3]。受采动影响后,煤体中增加新的裂隙,原有层理裂隙也会发生扩展变形,这种层理裂隙的扩展、互通对瓦斯扩散、渗流起到极大促进作用。近年来有关层理裂隙对渗透率影响的报道很多。牛丽飞等[4]研究了原位煤在加载条件下平行层理和垂直层理方向的瓦斯渗透特性,认为煤样在加载过程中平行层理方向的渗透率始终大于垂直层理方向;董贺等[5]通过研究钻孔与煤层夹角关系发现,钻孔与煤层割理交集越大,瓦斯流通通道越畅通;潘荣锟等[6]研究了同一加卸载路径下沿层理裂隙煤体渗流规律,认为加载过程会对煤体层理裂隙造成永久性损伤,使得在卸载过程中难以恢复而造成渗透率损失;LI Huoyin[7]等就层理方向对渗透率影响展开了室内及现场试验,结果均表明,平行层理方向的渗透率是垂直于层理方向的2.5~3 倍。以上研究结果表明煤层层理裂隙对瓦斯渗透能力具有较大影响,平行层理方向的瓦斯渗透能力强于垂直层理方向;并且研究均基于原位煤为试验对象,此研究结论对设计预抽钻孔有利;但对于受采动影响的工作面前方煤体层理裂隙方向的瓦斯渗透特性缺乏相关实验研究和实践。为此,在参考前人研究方法的基础上,研究受采动影响下层理裂隙煤样受多级加卸载作用下沿x 轴、y 轴向的瓦斯渗透规律,为采动工作面瓦斯治理提供参考。

1 瓦斯渗流特性实验

为了获取工作面采动影响下前方煤体平行及垂直层理裂隙向的瓦斯渗流规律,采集层理裂隙发育煤样,利用加载渗透实验系统测试煤样轴向瓦斯渗透特征[8]。

1.1 实验装置

瓦斯渗透实验系统如图1。主要包括:三轴加载伺服控制系统、方体试块放置腔、气体注入系统,渗流测量系统。煤样尺寸:200 mm×200 mm×200 mm,三轴压力量程:0~40 MPa,控制精度±0.1 MPa。

图1 瓦斯渗透实验系统Fig.1 System diagram of gas permeability experiment

1.2 煤样制作

在实验矿井采煤工作面采集各向尺寸不低于250 mm 的原始煤样样品,包封后运至实验室,按照平行(垂直)层理方向切割,打磨成200 mm×200 mm×200 mm 立方体试块。

试件密封主要是对煤样边角棱与加载腔体之间的封闭处理,防止渗流过程气体沿着棱角处渗漏。实验试样采用角铜条固边玻璃胶密封,密封效果好,又具有一定的弹性。

1.3 实验方案

1)渗流测试原理。瓦斯渗流测定基于达西定律的稳态方法。试样两侧一定压差条件下,瓦斯渗透率与黏性系数、流经距离、流量等因素有关[9]。实验通过对压力、流量传感器的数据采集,经程序自动计算渗透率值。

式中:K 为渗透率,10-15m2;Q0为流经试件瓦斯流量,cm3/s;p0为实验条件下大气压,MPa;μ 为瓦斯动力黏性系数,Pa·s;p1为进气口瓦斯压力,MPa;p2为出气口瓦斯压力,MPa;A 为方体煤(岩)样截面积,cm3;L 为试件长度,cm。

2)实验方案。①安装试件:将煤样层理裂隙平行于x 轴垂直于y 轴;②煤样吸附:关闭x 轴、y 轴渗流出口,打开渗流入口,使煤样吸附瓦斯12 h,吸附瓦斯压力0.65 MPa(取样处实测数值);③加载:调整x、y 轴渗流出、入口瓦斯压力,围压及轴压加载速率0.2 MPa/step;④保持轴压不变,同样以0.2 MPa/step 的速度卸载围压。加卸载过程中采集试件渗透率,设置采集频率为5 s。有效应力计算如下[10]:

式中:σe为有效应力,MPa;σ1、σ3分别为轴压及围压,MPa。

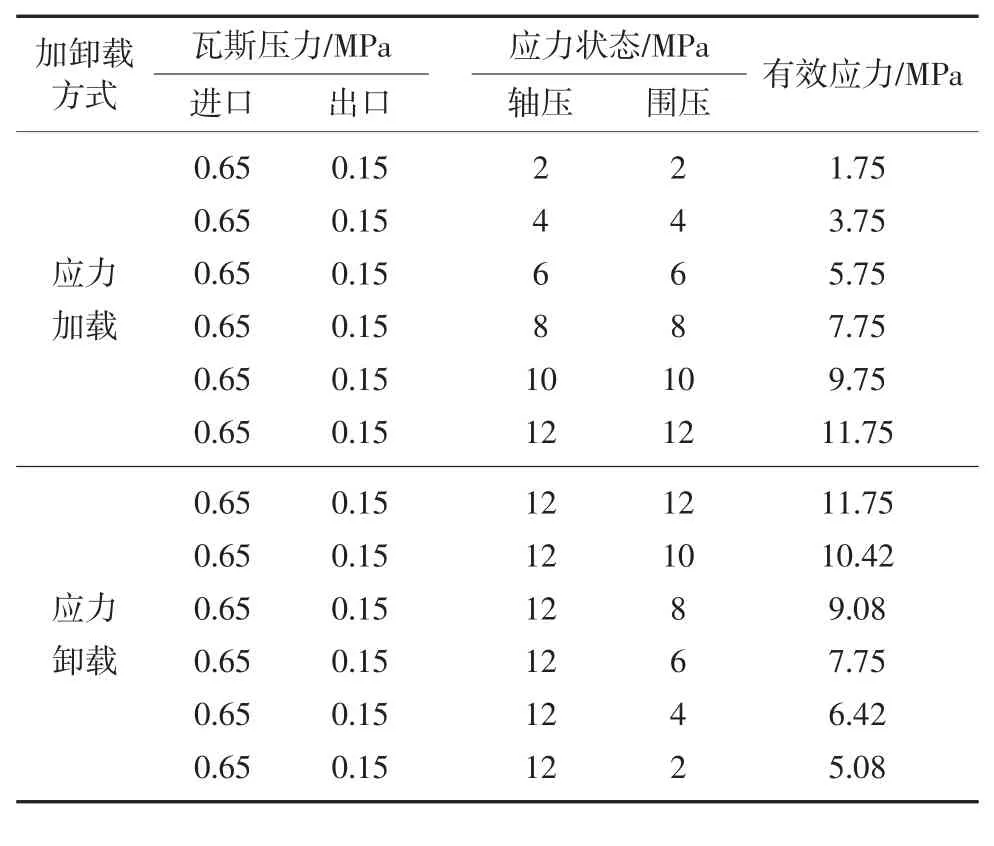

煤样多级加卸载方案见表1。

表1 煤样多级加卸载方案Table 1 Stress loading and unloading schemes

2 煤样渗透特征

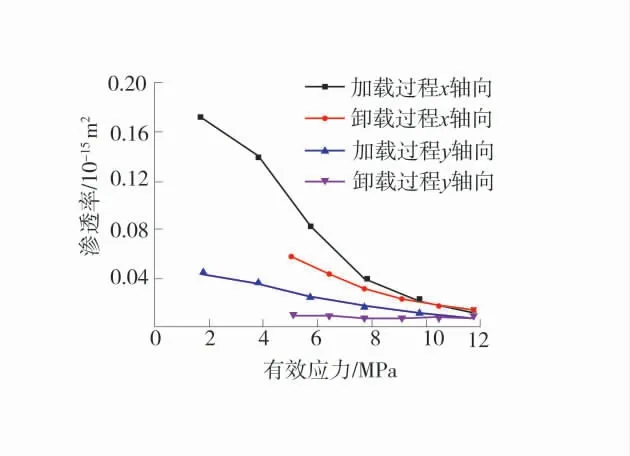

同一加卸载路径下,通过对不同渗流方向控制(平行、垂直于层理裂隙),得到的煤样加卸载过程渗透率测试结果见表2。煤样试件渗透率-有效应力演化特征如图2。

表2 煤样加卸载过程渗透率测试结果Table 2 Permeability of coal samples during stress loading and unloading

图2 煤样试件渗透率-有效应力演化特征Fig.2 Permeability-effective stress evolution characteristics of coal samples

加载中,x、y 2 个方向煤样瓦斯渗透率均随有效应力的增大而减小。加载前、后期,2 个方向的有效应力-渗透率关系曲线斜率均较小,渗透率值降幅均较小,有效应力在3.75~9.75 MPa 之间,渗透率值下降幅度较大。加载前期应力相对较低,试件逐渐被压实,裂隙响应刚刚开始,此时裂隙闭合速率较低,瓦斯渗透率降幅较低;随着应力的增加,试件发生弹性形变,裂隙响应明显,裂隙闭合速率增大,瓦斯渗透率降幅随之增大;随着试件有效应力进一步增加,最终试件发生塑性变形裂隙被压实,渗透率趋于稳定数值。加载过程中煤样试件经历压实、弹性变形及塑性变形3 个阶段。

加载过程,x 轴向瓦斯渗透率总是大于y 轴向。当应力无限增加时,2 个方向的瓦斯渗透率均趋于0。经计算,加载前期x 轴向瓦斯渗透率是y 轴向的3.96 倍。加载后期(最大有效应力时)前者是后者的1.37 倍,x 轴向和y 轴向瓦斯渗透率分别下降了92.8%和79.3%。应力加载到最大值时,y 轴向几乎失去渗透能力。实验表明,沿层理裂隙方向瓦斯渗透率大于垂直层理方向。

z 轴方向压力恒定,x、y 轴方向围压卸载过程中,2 个方向的瓦斯渗透率均随着有效应力的减小而增大。卸压时,有效应力到5.08 MPa 时,试样x、y轴向渗透率分别是初始值(应力1.75 MPa)的33%和21%。说明煤样x、y 轴向裂隙均未完全恢复。

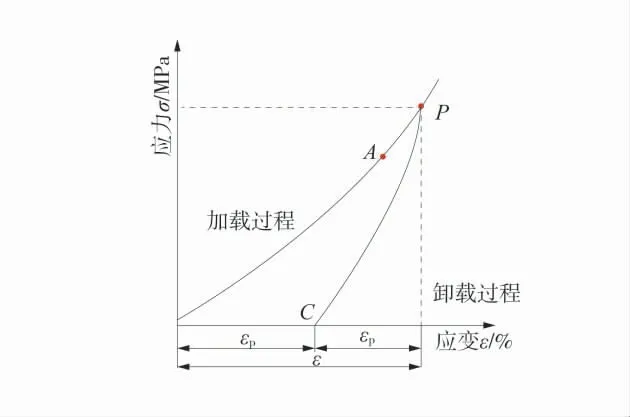

试样的卸载并非是加载的逆过程。加卸载过程中煤样试件的应力应变如图3。加载前期煤样处于弹性工作阶段,当荷载大于弹性极限(A 点)时,试样进入塑性工作阶段,此时试样结构发生损伤,卸载时试样的变形不会恢复到原来状态,有变形损失,相对应地渗透率无法恢复到加载状态[11]。

图3 加卸载过程中煤样试件的应力应变Fig.3 Deformation loss figure of coal sample during stress loading and unloading

经计算有效应力从11.75 MPa 降低到5.08 MPa时,x、y 轴向的瓦斯渗透率分别恢复到渗透率最小值的361%和147%,这说明,沿层理方向裂隙恢复程度高于垂直层理方向。

按照煤样有效应力σe-渗透率K 关系曲线按指数拟合,得到:

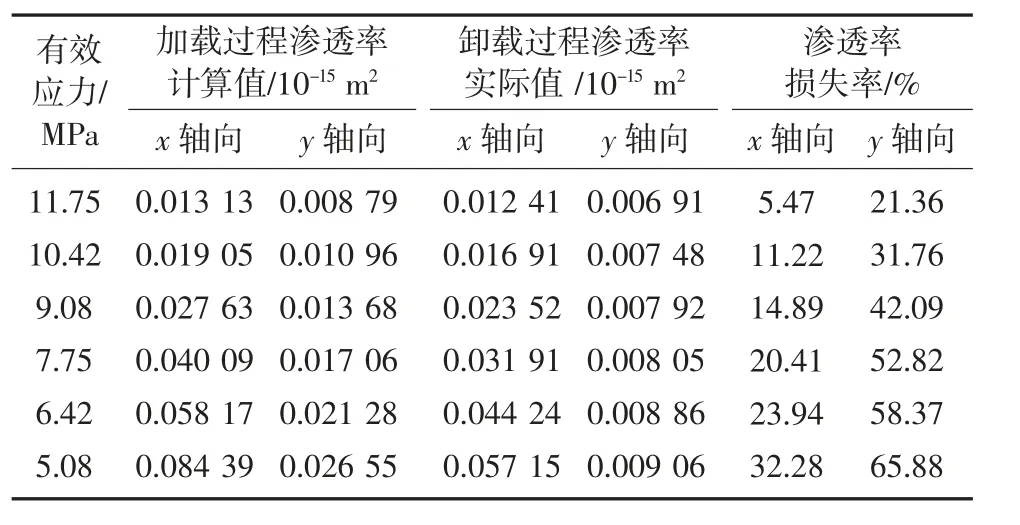

按式(3)、式(4)计算,同一有效应力条件下渗透率实际值、计算值及损失率见表3。

表3 同一有效应力条件下渗透率实际值、计算值及损失率Table 3 Calculated permeability, actual permeability value and loss damage rate under the same effective stress

渗透率损失大小能反映煤样内部裂隙损伤程度,可作为评价煤样裂隙损伤的指标[12],煤样渗透率损失率LP计算如下[13]:

式中:LP为渗透率损失率;kL为加载过程中通过相应拟合公式计算的渗透率,10-15m2;kU为卸载过程渗透率实测值,10-15m2。

煤样渗透率损失率随有效应力变化曲线如图4。煤样渗透率损失率随有效应力减小而增加。当煤样的有效应力卸载至5.08 MPa 时,x 轴向的渗透率损失率为32.3%,而y 轴向的渗透率损失率高达65.9%。这说明煤样加载后内部裂隙恢复程度沿层理方向远高于垂直层理方向。由于加卸载过程中,试样x 轴向瓦斯渗透率均高于y 轴向,因此,瓦斯沿层理裂隙方向的渗透效果好于垂直层理方向。

图4 煤样渗透率损失率随有效应力变化曲线Fig.4 Curves of permeability loss rate with effective stress of coal samples

由于煤层中平行层理方向的钻孔瓦斯流动方向垂直于层理方向,垂直于层理方向的钻孔瓦斯流动方向平行于层理方向,所以,布置垂直于煤层层理裂隙方向的钻孔瓦斯抽采效果更好。

3 实践应用

试验矿井为煤与瓦斯突出矿井。主采二1 煤层平均厚度6.0 m,受滑动构造影响沿层方向层理裂隙发育,煤层原始瓦斯含量高、透气性差,瓦斯抽采效果不佳。

22031 回采工作煤层厚度大于6 m,回采期间瓦斯涌出量大,为了治理工作面瓦斯,试验了工作面顺层钻孔和穿层钻孔2 种抽放措施。22031 回采工作面顺层及穿层钻孔布置图如图5。

图5 22031 回采工作面顺层及穿层钻孔布置图Fig.5 Gas drainage drilling boreholes layout along and through layer of 22031 working face

顺层钻孔在工作面上下付巷沿煤层布置,平行于层理裂隙。穿层钻孔在工作面底板巷内垂直于煤层布置,钻孔方向垂直于煤层层理。随着工作面的推进,钻孔周围煤体分别受到应力“三区”的影响,即原岩应力区、集中应力区和卸压区,如同对煤体进行一次加载和卸载的过程。回采工作面煤体应力模型如图6。

图6 回采工作面煤体应力模型Fig.6 Stress model diagram of coal body in working face

钻孔瓦斯抽采量随抽采时间变化曲线如图7。由图7 可知,成孔初期(A 段)顺层钻孔瓦斯抽采量大于穿层钻孔,这是由于顺层钻孔煤孔段长度较大,穿层钻孔煤孔段长度较小的缘故;随着抽采时间的延长和工作面应力集中区向前推移(距离钻孔越来越近),2 种钻孔的瓦斯抽采量均呈下降趋势,但顺层钻孔下降更明显(B 段)。分析原因主要是工作面受采动应力影响,此区域煤体应力集中,层理裂隙闭合速率增加,且垂直层理方向的瓦斯渗透率下降率高于平行层理方向。因此,顺层钻孔瓦斯抽采量低于穿层钻孔。过程同于试验中对煤样的加载过程。

图7 钻孔瓦斯抽采量随抽采时间变化曲线Fig.7 Curves of pure gas drainage flow with time

随着工作面应力集中区继续迁移,试验区钻孔位于工作面卸压区范围内,2 种钻孔的瓦斯抽采量均呈增加趋势(C 段),此过程同于试验中对煤样的卸载过程,煤层层理裂隙不同程度的恢复,渗透率增加,垂直层理方向的渗透率仍然低于平行层理方向。此时,穿层钻孔瓦斯抽采量仍然高于顺层钻孔。

煤样加卸载试验不完全等同于工作面煤层应力“三区”的变化过程。在回采工作面的卸压区内煤体受应力集中后结构遭到破坏,越靠近工作面的煤体结构破坏越严重,煤体得到充分卸压后其内部各向渗透率均大大提高。2 种钻孔的瓦斯抽采量均高于钻孔抽采初期。由于顺层钻孔控制煤孔段长度大于穿层钻孔,致使此段的瓦斯抽采量大于穿层钻孔(D段)。但从钻孔瓦斯抽采周期计算,穿层钻孔瓦斯抽采量大于顺层钻孔。

4 结 论

1)加载过程,煤样经历压实、弹性变形和塑性变形3 个阶段。煤样瓦斯渗透率均呈递减趋势,y 轴向的渗透率低于x 轴向;卸载过程,煤层瓦斯渗透率均有所恢复,y 轴向的渗透率仍低于x 轴向。

2)加卸载过程煤样层理轴向瓦斯渗透率变化特征能够真实反映工作面煤体应力集中后的瓦斯渗透特性;但回采工作面煤层应力“三区”变化过程不完全等同于煤样的加卸载过程。平行层理方向的顺层钻孔由于控制煤孔段长度大,抽采前、后期的瓦斯流量均大于穿层钻孔;但在抽采周期内抽采瓦斯总量仍低于垂直层理的穿层钻孔,布置垂直层理裂隙的钻孔有利于瓦斯抽采。矿井可以根据瓦斯抽采周期、钻孔施工条件、经济成本等综合因素考虑钻孔布置方式。