一种扭力杆外圆毫克能加工工艺分析

龙晓伟

摘要:文章对目前公司城轨车辆抗侧滚系统关键零件扭力杆,现有加工设备遇到瓶颈,无法满足质量及效率要求,通过引进毫克能加工设备和探索新型加工工艺,对该零件工艺验证及实施,过程中不断调整工艺参数摸索出该设备参数设定及产品变形对加工结果的影响,总结出该产品毫克能加工工艺参数;解决了产品的质量不稳定、加工效率低等问题。

关键词:扭力杆;毫克能技术;工艺验证;表面粗糙度;效率;成本;

引言:随着现代科学及数的发展和我国制造业的产业升级,通过新技术的引用提升公司关键产品的质量及加工效率,减少加工工序,降低生产成本,提升公司加工技术水平。

一、毫克能功能介绍

毫克能是利用激活能和冲击能的复合能量对金属零件加工,一次加工使产品表面达到更理想的表面粗糙度要求或使零件表面达到镜面,并实现改性的创新性能量加工技术。还可以在零件表面产生理想的压应力,提高零件表面的显微硬度,耐磨性及疲劳强度和疲劳寿命。

二、扭力杆加工工序优化项点分析:

扭力杆材质为:弹簧钢52CrMoV4,硬度47~51HRC,产品长2600mm;

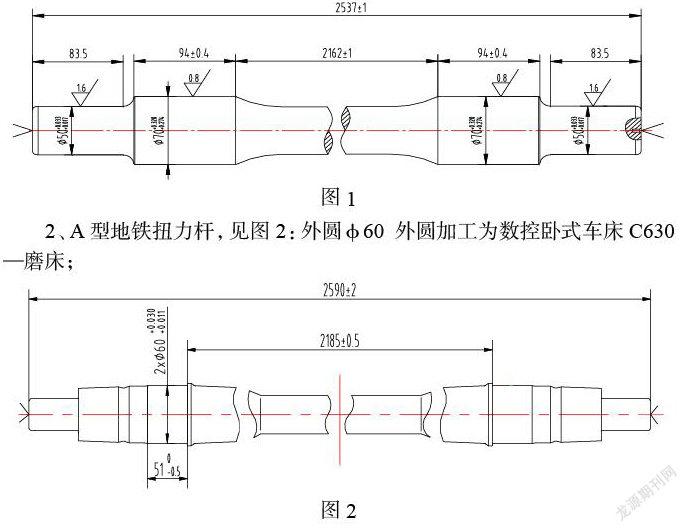

1、B型地铁扭力杆,见图1:外圆φ70 的原加工工艺为数控卧式车床C630—磨床加工完成,因设备原因无法保证产品质量及效率;

2、A型地铁扭力杆,见图2:外圆φ60 外圆加工为数控卧式车床C630—磨床;

该类产品目前加工方式已经不能保证扭力杆批量加工的质量稳定性及加工效率。

三、毫克能设备安装及加工方式

应用毫克能设备,不用增加新设备场地,将该设备安装在原精车设备(2018年新购的CK630数控车床)的刀塔上即可,数控车精车外圆完成后,毫克能对精车位置进行加工,一次装夹完成产品的加工,提高产品质量及生产效率;

四、验证过程

2018年6月工艺人员在设备厂家对毫克能设备进行调研,并对发运的两件扭力杆(A、B型地铁扭力杆)进行了现场试制验证,得出了样件加工的数据,具体结果如下:

1、数控车设定主要加工参数表:

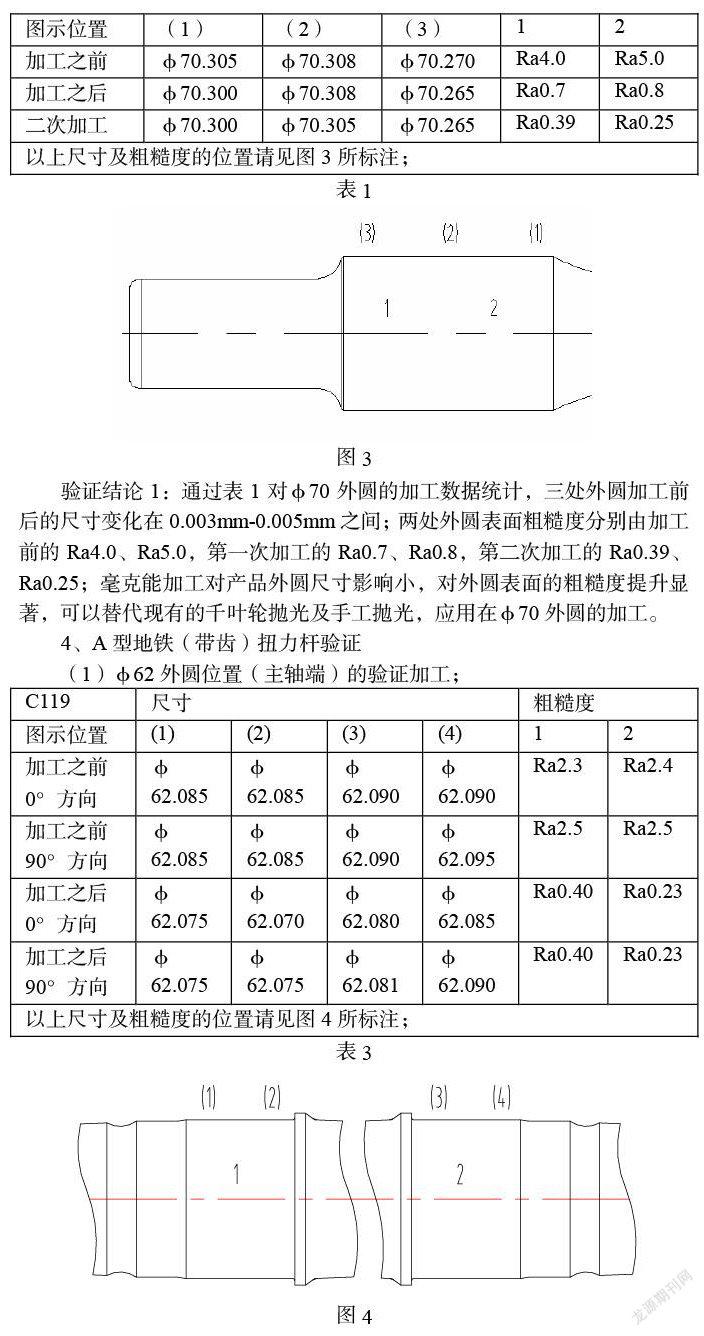

验证结论3:通过表1对φ62外圆的加工数据统计,四处外圆加工前后的尺寸變化在0.005mm-0.01mm之间;两处外圆表面粗糙度分别由加工前的Ra2.3—Ra2.5,加工后Ra0.23—Ra0.4;毫克能加工对产品外圆尺寸影响小,对外圆表面的粗糙度提升显著,可以替代现有该位置的手工抛光加工,应用在φ62外圆的加工。

五、产能优化分析

1、扭力杆C1180001003(B型地铁)外圆φ70 加工:

该外圆原加工工艺为:精车—精磨;使用毫克能加工后,拟定的加工工艺为:精车—毫克能;

2、扭力杆C1190000203 (A型地铁)外圆φ60 外圆加工,该外圆原加工工艺为:精车—精磨;使用毫克能加工后,拟定的加工工艺为:精车—毫克能;

经过现场实际对比,毫克能加工时间与原工艺抛光加工的加工时间每件减少15min,且能完全满足图纸尺寸要求,按每月生产扭力杆160件计算,该项改进就能月均节省加工时间120*15=1800min=30h。

六、结论

通过对扭力杆(A、B地铁车型)样件的毫克能加工验证,毫克能加工两种扭力杆的轴承位置,外径尺寸变化在0.005mm—0.01mm范围之内,产品表面粗糙度明显提高,精车的表面粗糙度在Ra3.2,用毫克能加工能达到Ra0.8以内;原工艺要求砂纸打磨及抛光附件头加工轴承外圆的两道精车工序,可以通过该技术的引进,减少操作者的劳动强度,避免了粉尘对环境的污染,保障产品质量的稳定性及提升产能。

湖南省创新型省份建设专项项目——湖南省轨道车辆车身稳定系统工程技术研究中心项目编号:2019TP2027