仓储货车装卸安全管理措施研究

徐征 杨彬 樊世斌 李世华 王朝兵 杨荣昆

摘要:由于仓储货车在高空装卸作业中距离地面的高程设计过高,导致工作人员在作业时会出现起重伤害,威胁其人身安全,研究仓储货车装卸的安全管理措施。基于模糊评价选取装卸安全管理指标,构建仓储货车装卸作业过程分析模型,点云关联法设计仓储货车装卸总高度,移动式滚轮装置自由选择作业点,完成仓储货车装卸安全管理措施设计。实验结果:在选取的仓储配货仓库中进行货车高空作业,以不同的高程设计为仓储货车装卸作业的测试条件,本文方法能够将物资的总高度设置在合理范围内,保证货车在不同的作业点进行灵活调度,保证工作人员的人身安全,具有实际应用意义。

关键词:仓储货车;装卸安全;安全管理;管理措施;

中图分类号:F724.6文献标识码:A

0引言

在我国经济贸易进入快速发展阶段,对集装箱货运的行业发展起到了一定促进作用,越来越多的运输工具被应用在货物运输中。而对于货物的装载作业离不开车辆的装卸管理,在具备更高运输效率的车辆中,如何解决安全作业的问题,是目前货运站点对装卸货车进行管理的重点内容。主要是由于车辆需要装载的物品体积过大,在场地站点内进行装载时为满足较大的装载业务量,提高运输和仓储行业的经济效益,在实际装卸过程中过度进行物品的装载,由此产生一系列的操作安全问题。其中仓储物资货车装卸作业过程中出现危险点,一方面有起重机械操作不当以及设备运行故障,在起重过程中发生人员伤害,另一方面是工作人员位于货车顶部作业时,由于装卸位置确定不佳,导致人体跌落造成生命危险。针对不同形式的安全问题,本文以此为出发点,研究仓储货车装卸的安全管理措施,为选择货车的装卸作业地点提供准确方法,保证工作人员的人身安全。

1仓储货车装卸安全管理措施

1.1构建仓储货车装卸作业过程分析模型

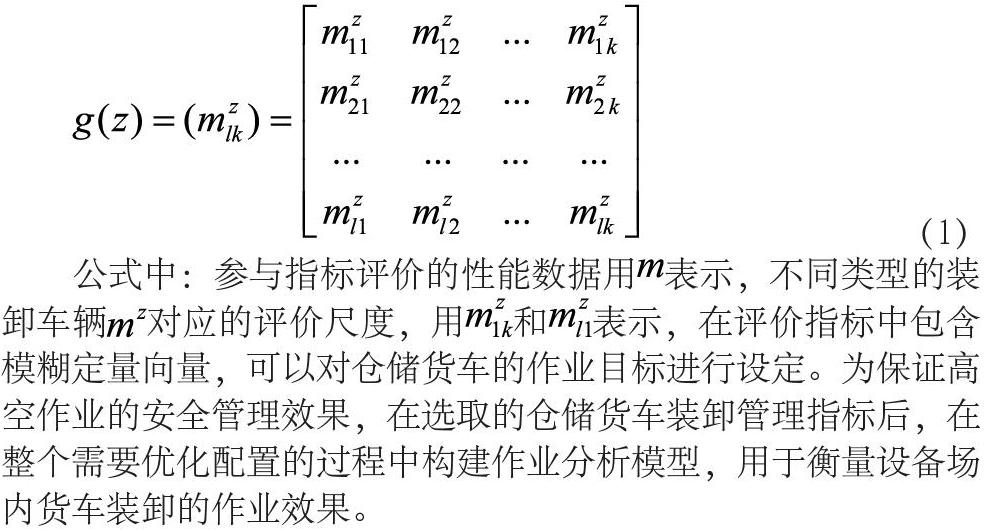

仓储货车的装卸过程包含多个配置流程,根据不同货场的作业标准,设计符合特定场所内的装卸安全管理措施,需要对影响其安全的因素进行指标选择[1]。以模糊评价方法选择装卸的安全管理指标,分别从经济适用性和技术性进行综合考量,针对不同类型的货车设备进行评价,以确定仓储货车的装载作业顺序。以装卸车辆的评价指标设置权重,通过分层理论建立隶属矩阵,表达式为:

公式中:参与指标评价的性能数据用表示,不同类型的装卸车辆对应的评价尺度,用和表示,在评价指标中包含模糊定量向量,可以对仓储货车的作业目标进行设定。为保证高空作业的安全管理效果,在选取的仓储货车装卸管理指标后,在整个需要优化配置的过程中构建作业分析模型,用于衡量设备场内货车装卸的作业效果。

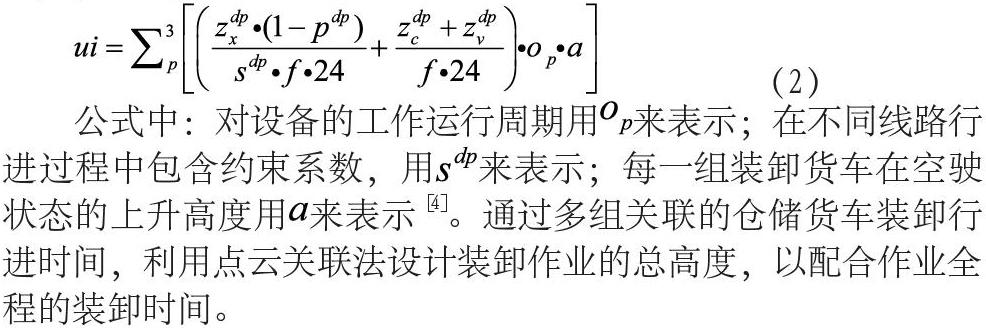

整体装卸货车的作业管理主要包括,作业时间和作业高度两个部分,其中对于装卸作业的时间的分析能够保证,在不同装卸货车进入场地时,可以根据指定位置进行工作[2]。在相同数量的仓储货车进入工作场地后,通过吊台的位置进行各个设备之间的关联,以三类设备同时作业为分析条件,第一台进行场地的仓储货车初始位置用表示,在起吊过程中处于空驶状态,当货车开始进入行使状态后,实现初次的下降和锁紧以及上升操作。

在初始货车在吊台正面等待过程中,能够对接连的卸载货车进行和位置确定,构成不同类型的作业设备工作周期的联系条件[3]。以作业关联关系为货车装卸过程的分析基础,将多个安全指标进行联动优化,按照初始作业时长计算装卸总程时间,表达式为:

公式中:对设备的工作运行周期用来表示;在不同线路行进过程中包含约束系数,用来表示;每一组装卸货车在空驶状态的上升高度用来表示[4]。通过多组关联的仓储货车装卸行进时间,利用点云关联法设计装卸作业的总高度,以配合作业全程的装卸时间。

1.2點云关联法设计仓储货车装卸总高度

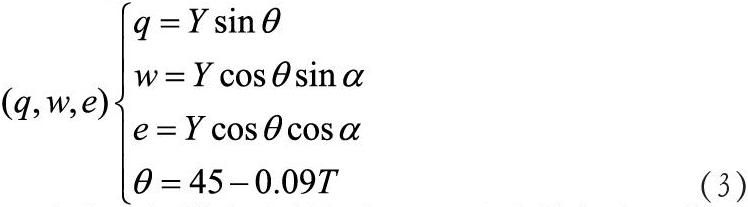

根据构建的装卸作业过程分析模型,能够对仓储货车的行进路线进行选择,在点云关联的方法下对总装卸高度进行计算,按照实际的需求完成目标定位[5]。点云关联法主要是从一个坐标出发,建立相关联系的对应点坐标,可以利用三维激光扫描仪器,直接对需要设计的作业高度进行角度测量,完成相应距离的换算。通常情况下由单独的三维激光扫描仪和云台组成,首先对选定作业的仓储货车,分别进行空间坐标、和数据测量,以此得到为较为完整的定位数据,可以将货车看成多条直线组成的立体结构,表达式为:

公式中:扫描出来的相邻两天线路的角度用来表示,用于确定扫描点对空间轴的夹角度数;描线中每个点位的数量用来表示;对线路扫描的云点旋转度数用表示;扫描仪器在距离发射目标点的距离数据值用来表示[6]。根据测量到的激光扫描数据,将所得的空间对应点数据与旋转角度相融合,计算出仓储货车的三维坐标定点,并以此为依据设计出仓储货车的装卸总高度。需要注意的是货车装卸物资的总高度,不能高于配备的建筑物高度,在完成装卸高程设计后,运动滚轮装置进行货车工作的作业点选择。

根据仓储货车装卸的线程高度,对需要进行装卸的物品进行位置确定,以移动式滚轮装置进行作业点自由选择。此结构可以保证每个装卸车辆在进行作业时,货车两侧具备足够的货车空闲位置,通过两个相邻的货物装卸有效范围的高程最大值,缩短装卸线程与货场之前的对应位置[7]。不同类型的装载货物摆放形式以重量为标准,不同重量的物品分别标记字母序列,按照最终装卸目的完成物品的摆放,其中较重的物品放在距离车辆较近位置,升降物品的装卸过程由轻到重。至此在基于模糊评价方法下选取装卸安全管理指标,构建仓储货车装卸作业过程分析模型,点云关联法设计仓储货车装卸总高度,移动式滚轮装置自由选择作业点,完成仓储货车装卸安全管理措施设计。

2实验结果分析

2.1选择装卸测试对象

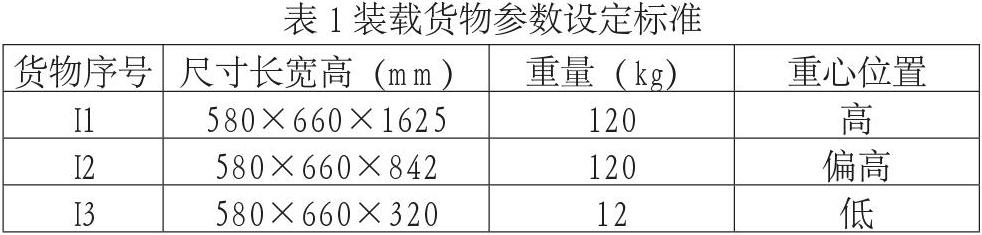

为验证此次设计的仓储货车装卸管理措施具有实际应用效果,采用实验测试的方法对其装载高度进行测试,以不同重心高度货物为测试条件,通过拟定多个管理方案对本文方法进行论证。此次实验的场地在昆明供电局羊方凹仓库,选择三组不同型号的货物尺寸,利用无故障记录的仓储货车进行起吊实验,整个测试环境的参数一致,具体装卸的物体样式数据如下表1所示。

根据表中内容所示,三组货物的重心高度各不相同,尺寸越高的货物其重心越高,按照装载货车的起吊行进路程,分别对每组货物的高程进行设定,在货车装载上升过程中,其操作力需要与车体的所在面保持垂直,以保证实验测试过程的稳定性。

2.2测试仓储货车装卸的过程

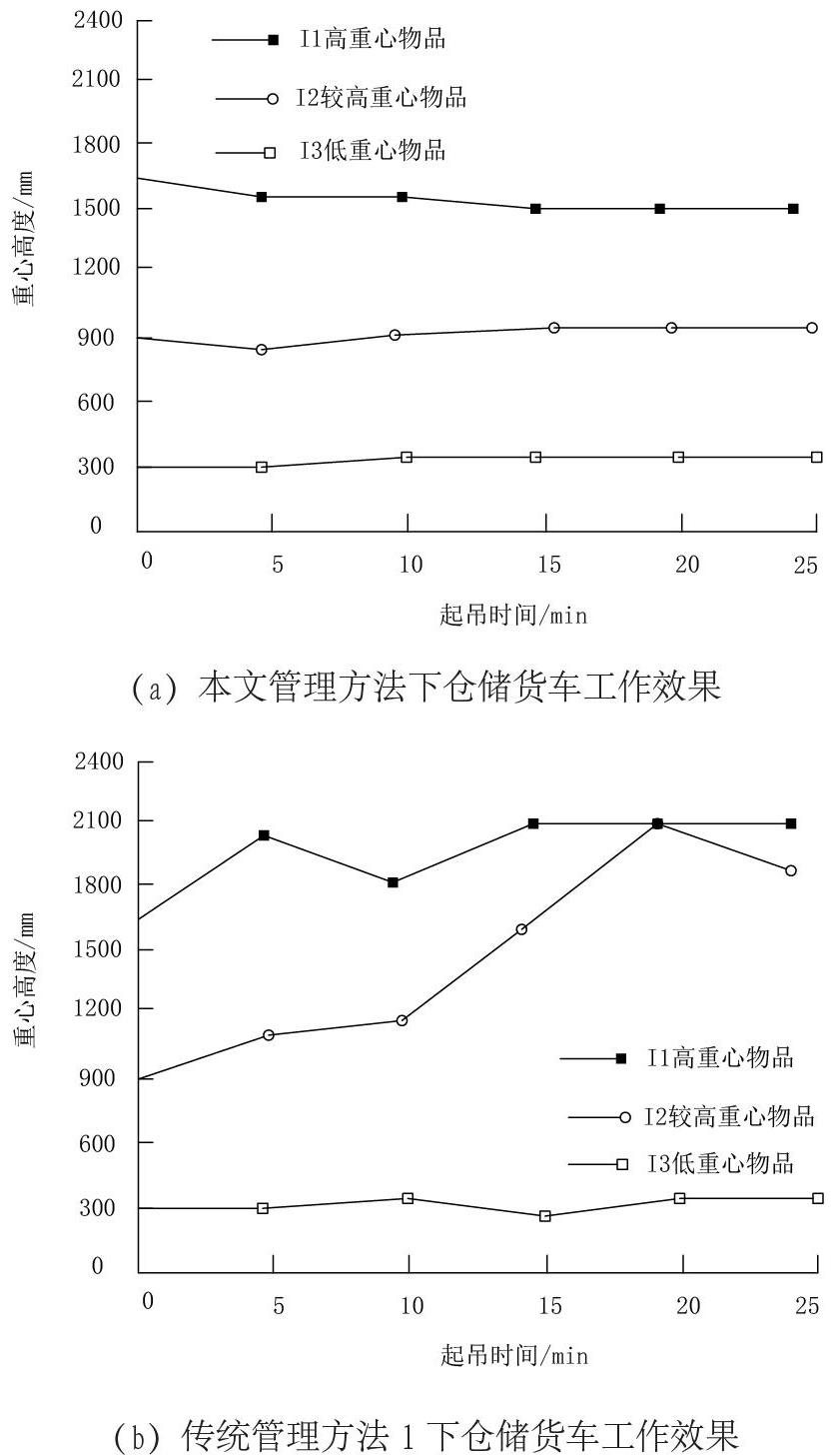

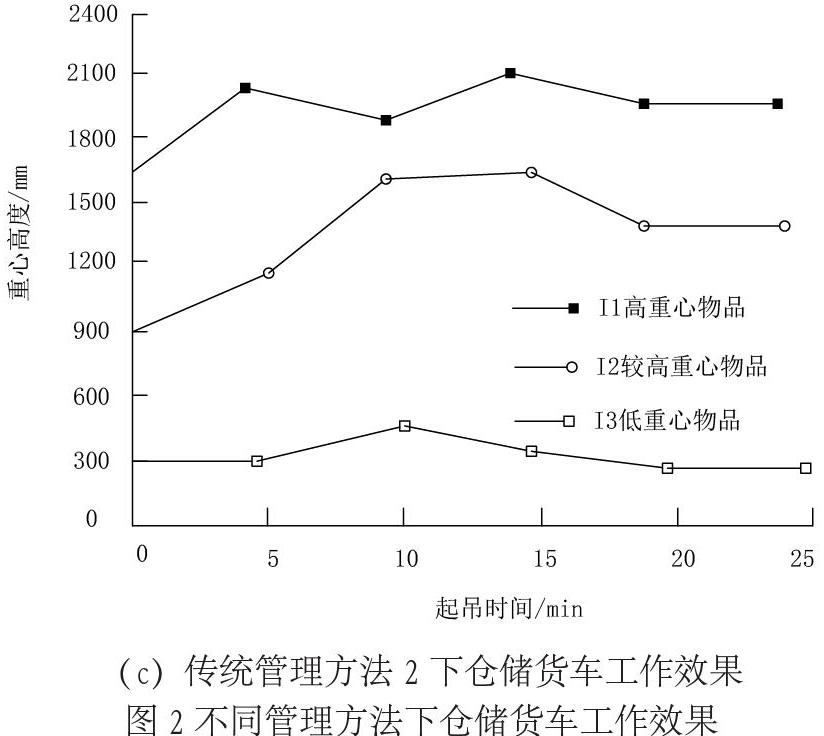

在测试开始前,选择两组传统的货车装卸安全管理方法,按照三组货物的起吊重力设置其高程位置点,每组货物的最终放置位置需高于其自身高度。操作货车的装卸工作人员为同水平人员,将三台装车分别运用三种方法对货物进行起吊,以重心偏移位置为装卸效果的测试条件,不同管理方法产生的操作效果如下图2所示。

根据图中内容所示,在工作人员操作仓储货车进行物品起吊时,由于物品的高度值不同其重心位置也不同,在上升过程中会发生重心的位置变化。以不同的运用方法进行仓储货车的装卸管理,本文方法能够保证在设定的时间内,物品的重心位置保持在原始位置,发生位移的数值在较小范围内。两组传统方法下对低高度的物品,能够起到较好的管理效果,但随着物品的重心高度变化,在应用过程中其重心的位置偏移范围较大,会严重影响工作人员的作业效果。

综合结果来看:在装卸过程中保证物品的重心不变,能夠在仓储货车作业时保持稳定,由此保证工作人员的作业安全,但一旦起吊物品的重心发生较大偏移,在装卸高程与物品高度不匹配时,工作人员的安全会受到威胁。

2.3装卸效果测试分析

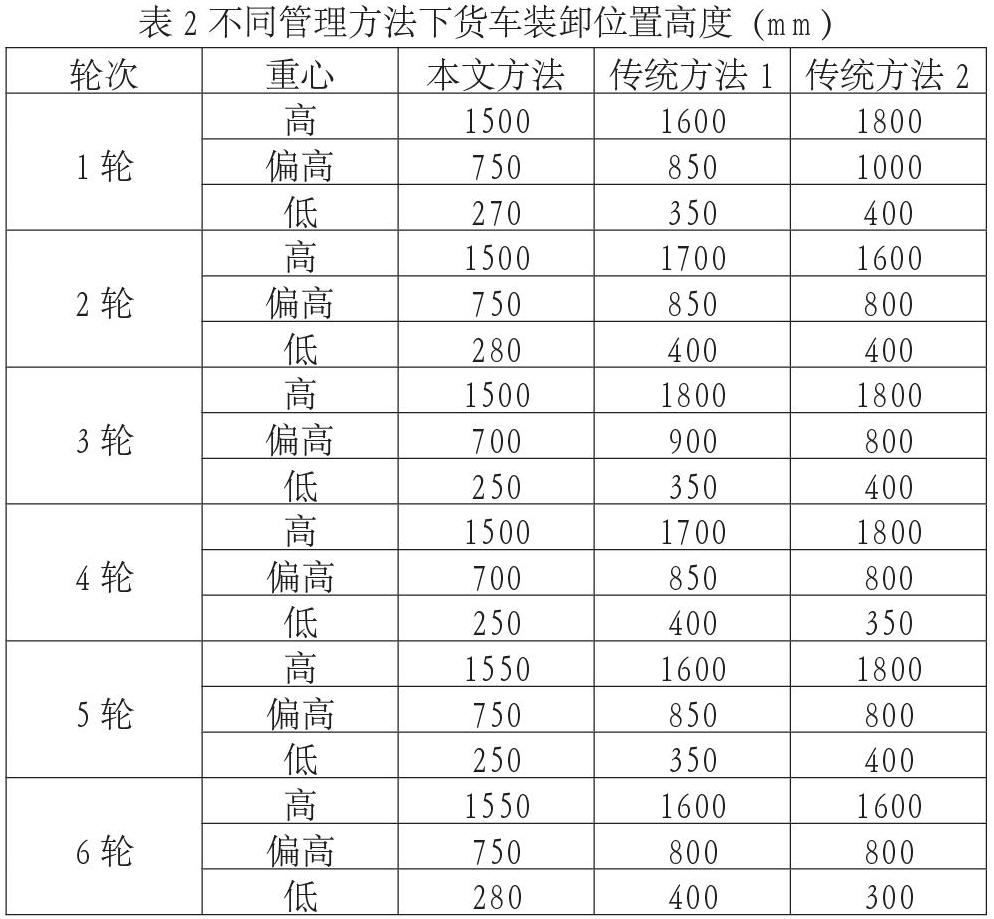

为进一步验证本文管理方法能够保证工作人员的生命安全,在选定好的装卸物品中,以最终高度为测试对象,进行仓储货车的作业高程设计完成多轮测试。以最大操作力不超过120N为测试条件,在全程作业时间为15min的标准内,对每组货物的起吊位置进行对比测试,具体装卸位置的选择结果如下表2所示。

根据表中内容所示,不同的装卸管理方法下产生的效果不同,以仓储货车的高程设计为基准,设施高度在装卸物资的高度之上,则表明装卸过程能够处于稳定状态。在本文方法的应用中,三组货车的起吊位置均高于物品自身高度,能够保证车顶卸载的工作人员处于安全状态,防止其发生坠落事故。而两组传统管理方法的应用中,对于装卸地点位置的设计高程,要低于物品自身高度,在作业过程中可以会发生物体重心偏移,增加高空作业坠落的风险。

综合测试结果来看:以不同的装载物品高度进行货车的作用安全管理,本文方法能够根据物品的重心位置,设计出不同的装卸位置高程,保证仓储货车的作业点位选择,具有防止人员高空坠落的事故发生可能性。

3结束语

本文从分析仓储货车装卸过程产生的安全问题入手,研究一种新的车辆装卸安全管理方法,以模糊评价原则选择安全指标,建立车辆装卸过程的分析模型,确定作业车辆的高程位置,进行不同高度物品的装卸操作。实验结果表明:在选择不同的高度物品进行装卸作用时,本文方法能够以不同的高程设计,保障物品的重心保持在一定范围内不发生偏移,保证仓储货车的作业点满足安全管理要求,具有实际应用意义。

但由于本人的时间有效,在研究过程中选择的测定项目过于单一,所得的物品装卸效果结论具有一定偏差性。后续研究中会针对多个角度进行对比,分析不同测试内容对安全管理方法的应用效果,为提高场所的作用安全度提供理论支持。

参考文献:

[1]李夏苗,郭旺,王丽珊,等.基于网络DEA的货车运用过程相对效果评价方法[J].铁道科学与工程学报,2019,16(08):2107-2113.

[2]唐波,高仕博,张聪,等.智能感知技术在集装箱码头堆场智能装卸中的应用[J].港口科技,2021(08):1-6+12.

[3]张登健.全自动无人装卸系统在快消品物流中的研发及应用[J].中国储运,2021(06):88-89.

[4]张俊龙.基于灰色关联法的甘泉线国铁货车周转时间优化研究[J].铁道货运,2020,38(04):19-24.

[5]肖力旗,曹民,张柳明.基于AQWA的集装箱船舶装卸作业系泊响应分析[J].水运工程,2021(11):26-31.

[6]何新民,陈信贤,刘伟,等.储运联合车间装卸车安全、快捷受控作业的优化措施[J].石油化工安全环保技术,2021,37(01):15-17+5-6.

作者简介:徐征(1975-)云南电网责任有限公司昆明供电局供应链服务中心,研究方向:仓储配送技术。

杨彬(1993-)云南电网责任有限公司昆明供电局供应链服务中心

樊世斌(1981-)云南电网责任有限公司昆明供电局供应链服务中心业务室主管

李世华(1976-)云南电网责任有限公司昆明供电局供应链服务中心综合室主任

王朝兵(1968-)云南电网责任有限公司昆明供电局供应链服务中心

杨荣昆(1973-)云南电网责任有限公司昆明供电局物流服务中心