气化炉烘炉时预热水泵频繁断轴原因分析及解决

王小军,高俊荣

(陕西延长中煤榆林能源化工有限公司,陕西榆林 718500)

1 概 述

陕西延长中煤榆林能源化工有限公司(简称榆林能化)甲醇装置气化系统采用多元料浆气化工艺,配置3台气化炉(两开一备,设计工作压力6.5MPa、工作温度1320℃),预热水泵设计为2台(A/B,一开一备)。

气化炉原始开车和正常停车检修后烘炉时,为防止激冷环遭受高温热蚀,需用预热水泵供应预热水对激冷环进行保护。预热水工艺流程为:渣池中的水通过预热水泵输送到激冷水管线并进入激冷环中形成水膜 (以保护激冷环及下降管),激冷水沿下降管下降后进入激冷室,经激冷室进入锁斗,最后进入渣池,然后通过渣池泵送去704灰水处理工段自然散热降温,降温后再通过低压灰水泵输送到渣池中循环利用。

2 预热水泵断轴问题及其影响

榆林能化甲醇装置气化系统自2014年7月开车以来,气化炉烘炉时预热水泵频繁出现断轴。例如:2018年9月,在备炉烘炉升温期间,投用预热水泵A输送预热水,当炉温升至876℃时,预热水泵A出现断轴,当时操作人员及时发现并联系现场人员启动预热水泵B供应预热水,但当炉温升至1189℃时预热水泵B(运行不到1d)同样出现断轴,备炉被迫降温,投用事故水在低温区恒温。预热水泵断轴后10min内支撑板温度上升情况如图1。

图1 断轴后10min内支撑板温度上升情况

对投运以来气化炉烘炉时预热水泵断轴情况进行统计:2014年断轴2次、2015年断轴4次、2016年断轴3次、2017年断轴2次、2018年断轴4次、2019年断轴3次、2020年断轴2次,且发现每次断轴前预热水泵电流及输送量均会出现波动,断轴后拆开泵壳检查发现轴断裂位置多在轴与叶轮的镶嵌处或者是轴的变径处,计算得泵轴断裂处的截面积为0.0011m2。

预热水泵频繁断轴,不仅影响气化炉烘炉的顺利进行,影响气化炉的正常热备,而且影响到气化炉激冷环的使用寿命。在低温区(800℃以下)时,预热水泵断轴而致的预热水供应中断对激冷环及下降管的寿命影响较小,但在高温区(800~1250℃),尤其是炉温升至1000℃以上时,预热水泵断轴后,预热水供应中断、支撑板温度开始快速上升,激冷环和下降管因突然断水而遭受高温热蚀,其金属材料性能受到影响,这对激冷环及下降管具有很大的损伤。因此,解决预热水泵断轴问题至关重要。

3 原因分析

3.1 泵轴材质

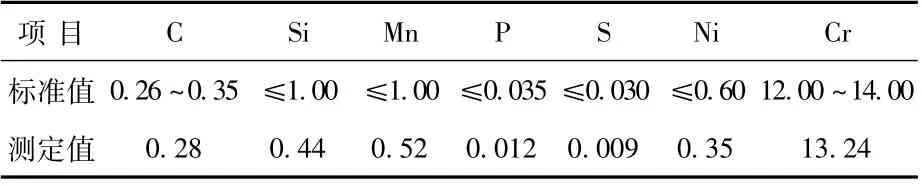

3.1.1 泵轴材料成分分析

榆林能化气化系统所用预热水泵泵轴材质为3Cr13,其化学成分分析数据见表1。可以看出,预热水泵泵轴材料的化学成分符合国标要求,可以判定泵轴材质不是造成其断轴的原因。

表1 预热水泵泵轴材料化学成分分析数据%

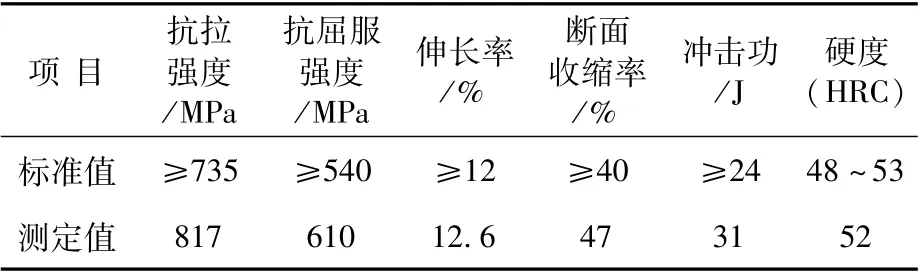

3.1.2 泵轴材料力学性能分析

预热水泵泵轴材质为3Cr13,属马氏体类型不锈钢,经过热处理(920~980℃淬火,600~750℃回火)后,具有较好的抗腐蚀性和较高的强度。对预热水泵泵轴断裂位置进行取样分析,其力学性能分析结果见表2。可以看出,预热水泵泵轴材料的力学性能符合国标要求,再次判定泵轴材质不是造成其断轴的原因。

表2 预热水泵泵轴材料力学性能分析数据

3.2 预热水泵在实际运行工况下的性能

预热水泵基本设计参数为:叶轮外径550mm,流量(Q)117.6m3/h,扬程(H)110m;配套电机功率110kW,满载电流196.8A,正常运行电流155A,电机额定转速(n)1450r/min。预热水泵在理论设计计算中是可以满足运行要求的,但是实际运行中不能满足工艺要求,其原因分析具体如下。

3.2.1 预热水泵吸入口流量偏低

预热水泵吸入口管径为DN300、出口管径为DN200,在正常运行达到设计流量117.6m3/h时,其入口流速仅为0.46m/s;当气化炉温度升至800℃以上时,炉壁上的挂渣便开始熔化,熔化的挂渣通过渣口后降温凝固并随预热水进入渣池中,在预热水泵的抽吸下部分渣粒被吸入到入口处,在预热水泵入口的低流速下,介质中的煤渣极易沉淀,时间久了便对入口管路形成堵塞,预热水泵会因吸入量不足而发生汽蚀,若泵在汽蚀状态下运行而巡检人员未能发现并处理的话,预热水泵就会因持续的振动等而发生轴断裂。

3.2.2 预热水泵轴径偏小

预热水泵轴径应按其承受的外载荷(拉、压、弯、扭)和刚度及临界转速条件来确定。因扭矩是泵轴的主要载荷,所以在原始设计时可按扭矩确认泵轴的最小直径,并根据泵的具体运行工况和临界转速等因素对初步计算的轴径适当调整、修改并圆整到标准直径。

按照预热水泵的基本设计参数,通过扭矩对泵轴的最小直径进行如下计算:预热水泵轴功率

P=ρgQH/(1000·η)=1000×9.8×(117.6÷3600)×110÷(1000×0.5)=70kW,预热水泵计算轴功率Pc=1.2P=1.2×70=84kW,预热水泵泵轴扭矩Mn=9550Pc/n=9550×84÷1450=553N·m。预热水泵泵轴材质为3Cr13,经调质处理(热处理)后要求材料的HB=269~302、许用切应力[τ] =53.9~68.7MPa,取预热水泵泵轴材料许用切应力[τ]=54MPa,则预热水泵泵轴最小直径d=[Mn/(0.2·[τ])]1/3=[553÷(0.2×54×106)]1/3=0.037m=37mm。

原始设计中,预热水泵轴径为48mm,大于计算所得的最小直径37mm,理论上可以满足使用要求。但实际工况下通过计算可知预热水泵泵轴的最大扭矩为724.6N·m、最大轴向力为1062N、最大弯矩为84.3N·m,加上运行中存在的其他不确定性因素,通过轴径为48mm的轴带动外径为550mm的叶轮高速旋转,当遇到泵发生汽蚀时,泵轴会因其直径裕度偏小——刚度和抗弯曲强度局限而发生断裂。

3.2.3 预热水泵叶轮直径过大

预热水泵叶轮在电机高速驱动下旋转,电机与叶轮之间的泵轴极易产生扭力矩,叶轮直径越大,泵的输出量越大,其产生的扭力矩也越大。当预热水泵入口灰水中煤渣沉淀导致泵吸入量不足时,便会引发汽蚀,一旦泵发生汽蚀就会出现异响和振动,泵轴在较大的扭力矩下振动运行很容易发生断裂。

4 技改措施

据以上分析可知,预热水泵泵轴频繁断裂的原因不是泵轴材质方面的问题,而是预热水泵设计选型与实际工况不符所致。找到症结所在后,榆林能化会同预热水泵生产厂家——江苏双达泵阀集团有限公司(简称江苏双达)对泵进行重新设计并计算后,对预热水泵实施了如下技改。

4.1 提高泵入口管路的流速

据预热水泵的特性曲线、电机额定电流、扬程及现场泵输送的实际高度等情况,通过计算后确定将预热水泵的扬程降低10m,同时将预热水泵的流量由117.6m3/h提高到180m3/h。如此一来,预热水泵入口流速由原来的0.46m/s提高至0.707m/s;预热水泵入口流速提高后,进入预热水泵入口的细渣便能随预热水一起进入泵内并被输送出去,减少了预热水泵入口细渣的沉积,泵吸入量不足的问题得到解决。

4.2 增大预热水泵的轴径

预热水泵扬程降低、流量增大后,依据前述泵轴最小直径的计算方法,经计算预热水泵泵轴最小直径为41mm。为提高轴的抗扭强度,并防止管路堵塞或磨损造成的叶轮不平衡等异常状况的产生,江苏双达对预热水泵泵轴进行了改造——将预热水泵轴径由48mm增至60mm,同时对与原预热水泵配套的泵盖、机封、轴套、压盖也作了相应的改造,并将泵体悬架由原来的LK4更改为LK5。

4.3 缩小叶轮外径

原始设计中,预热水泵叶轮外径为550mm,在额定转速1450r/min的电机驱动下,由于叶轮直径过大,极易产生较大的扭力矩,导致预热水泵泵轴断裂。为此,将叶轮外径由550mm缩小至525mm,同时为了防止因入口流量的增加造成汽蚀余量的降低,江苏双达对预热水泵叶轮入口叶片进行了优化设计。

5 技改效果

5.1 运行参数的变化

2020年8月20日,其中1台预热水泵顺利完成技改,回装完毕后进行单体试运行,与技改前相比,其运行参数变化如下:预热水泵流量由约117m3/h增至约177m3/h,扬程由110m降至100m,泵出口压力由约1.1MPa降至约1.0 MPa,配套电机运行电流由155A增至160A。可以看出,与原始设计参数相比,虽然配套电机的运行电流上涨约5A,但预热水泵的出口流量增加约60m3/h。

5.2 技改效果检验

2020年8月24日,气化炉C常规检修完毕并正常烘炉,在低温区(800℃以下)预热水泵的供水量约120m3/h,配套电机运行电流为115A,到达高温区(800~1250℃)后,预热水泵供水量约170m3/h,配套电机运行电流为155A,持续烘炉至2020年9月15日,气化炉C正常投运。此期间内预热水泵运行很平稳,主要运行数据记录见表3。

表3 气化炉C烘炉时预热水泵的主要运行数据

2020年9月30日,气化炉A检修完毕并开始烘炉,在低温区(800℃以下)预热水泵的供水量约105m3/h,配套电机运行电流为110A,到达高温区(800~1250℃)后,预热水泵的供水量约160m3/h,配套电机运行电流为150A,持续烘炉至2020年10月22日,气化炉A正常投运。此期间内预热水泵主要运行数据记录见表4。

由表3、表4可以看出,技改后预热水泵运行期间的流量和配套电机的运行电流均比较稳定,泵体振值(轴向/水平/垂直)在许可范围之内,预热水泵的供水量也满足烘炉要求。此外,2020年9月17日拆开预热水泵入口管线检查也未发现细渣沉积。

表4 气化炉A烘炉时预热水泵的主要运行数据

至此,可以确认本次预热水泵技改取得了预期效果,不仅满足了气化炉烘炉时的预热水供应需求,而且成功地解决了预热水泵断轴的问题。

6 结束语

榆林能化的生产实践表明,预热水泵在气化炉正常运行期间虽然不起任何作用,但在气化炉运行前的热备时其运行状况的好坏却至关重要。气化炉热备期间,只有预热水供应不间断,才能保证气化炉激冷环及下降管免受高温热蚀,继而才能保证气化炉的正常投运和长周期稳定运行,可以说,预热水泵在多元料浆气化装置的运行中是“小功能起大作用”。希望上述榆林能化气化炉烘炉时预热水泵频繁断轴问题的分析及解决措施(对预热水泵实施技改),能为业内类似问题的处理提供一些参考与借鉴。

——为榆林抗洪救灾而作