乙二醇装置及甲醇装置杂醇油综合利用技术浅析

汤德昌

(中盐安徽红四方股份有限公司,安徽合肥 230022)

0 引 言

中盐安徽红四方股份有限公司(简称中盐红四方)合成气制300kt/a乙二醇联产50kt/a碳酸二甲酯项目,含100kt/a甲醇装置和10kt/a高纯碳酸二甲酯装置,主要包括如下工序:四喷嘴水煤浆气化、耐硫变换、低温甲醇洗、变压吸附CO-H2分离,草酸二甲酯 (DMO)合成、DMO精馏、乙二醇(EG)合成、EG精馏、亚硝酸甲酯(MN)回收、硝酸浓缩,碳酸二甲酯(DMC)合成、DMC精馏,甲醇合成、甲醇精馏等。公用工程系统包括污水处理、废气焚烧、循环水站、空压站、冷冻站等。本项目于2018年建成投产,整体运行状况良好。

中盐红四方乙二醇生产采用CTEG技术,以合成气为原料,利用高化学株式会社、北京兴高化学技术有限公司联合东华工程科技股份有限公司、浙江联盛化学工业有限公司组成的四方联合体共同依据宇部兴产株式会社拥有的草酸二甲酯加氢合成乙二醇研究成果,在中国对草酸二甲酯加氢制乙二醇的工艺技术进行研发并最终形成可转让的乙二醇成套工业化技术。碳酸二甲酯合成系统采用宇部兴产株式会社的CO氧化偶联法专利技术。甲醇合成系统采用湖南安淳高新技术有限公司的甲醇合成工艺技术。

CTEG工艺的特点主要有:对O2独到的控制方法和处理经验,从未发生过MN爆炸等安全事故;对羰化反应生成的H2O,可进行有效分离,从而保护羰化催化剂;催化剂选择性、活性高,一次性装填量少,既能节省投资又能降低生产成本;生产工艺先进,可减少系统开停车的损耗,有利于降低生产成本。

1 乙二醇精馏及甲醇精馏系统工艺流程简介

1.1 乙二醇精馏系统

乙二醇精馏系统采用经典的五塔流程,分别为甲醇回收塔、脱水塔、脱醇塔、乙二醇产品塔、乙二醇回收塔。其中,在脱水塔内,来自甲醇回收塔的粗乙二醇经分离后,塔顶气相为含有C2-C5醇类物、乙醇酸甲酯、草酸二甲酯等轻组分的蒸气,经过脱水塔冷凝器冷凝后,液相进入脱水塔回流罐,大部分返回脱水塔作为回流液,少量采出液与来自甲醇回收塔回流泵的甲醇(甲醇99.49%、甲酸甲酯0.47%、二甲醚0.04%)混合后送至杂醇油储罐。

1.2 甲醇精馏系统

甲醇精馏系统采用三塔精馏流程,分别为预塔、加压塔、常压塔。其中,在常压塔中下部集聚大量的副产品杂醇油——异丁基油,如不能将其及时采出,必将影响常压塔顶采出的甲醇产品的质量,在常压塔下部第11、13、15、17、19块塔板上分别设有杂醇油采出口,操作时结合生产情况,杂醇油一般连续采出后送入异丁基油储罐,最后送往罐区杂醇油储罐。

2 杂醇油处置现状

2.1 乙二醇精馏系统杂醇油

煤制乙二醇生产中会产生大量的有机废液(如DMO重组分、粗DMC、杂醇油、轻组分、重馏分等),主要含有乙二醇、甲醇、乙醇、二乙二醇、碳酸二甲酯、草酸二甲酯、水及一些盐类杂质,有些废液中杂质组分较多,各物质的沸点接近,还有一些以共沸物形式存在,导致各组分难以分离。对有机废液的物理性质分析后得出:高沸点醇类物与防冻液浓缩液性质比较相似,可以处理后制取防冻液;低沸点醇类物和醚类物可以作为溶剂使用;而酯类物可以考虑制造聚酯类产品。目前乙二醇精馏有机废液一般有以下用途:制取防冻液或玻璃水,用作聚酯生产的原料,腈纶生产回收利用,用作清洗油污的溶剂。

乙二醇精馏系统脱水塔采出的杂醇油中含有大量甲醇、乙醇,现阶段中盐红四方均将其作为杂醇油销售,市场价格较低。与杂醇油中其他组分相比,甲醇的沸点相对较低,可采用普通精馏的方式予以回收;而对于乙醇-水共沸物的分离,工业上一般采用萃取精馏和加盐精馏工艺。因此,研发出对脱水塔杂醇油的回收工艺,不仅可满足绿色发展的要求,还可得到高纯度的副产品,带来可观的经济效益。

目前,合成气制乙二醇企业杂醇油几乎均直接外售(没有进行回收),极少数企业如黔西县黔希煤化工投资有限责任公司增上了杂醇油回收精制装置,采用两塔流程,因乙醇会与水共沸,即使进一步加大回流比及增加蒸汽用量,脱乙醇塔出来的乙醇含水量仍较高(约8%),故其售价比工业无水乙醇价格低约3000元/t。有文献提出采用萃取精馏工艺 (尚无工业化应用业绩),用乙二醇和水作为萃取剂,但该方法存在诸多缺点,如:会额外增加物料消耗且能耗较高,在杂醇油的再次精馏过程中会产生较多的废水,这部分废水的处理需增加污水处理系统的投资;精馏塔理论塔盘数较大,设备投资及项目的经济效益需进行详细核算;部分塔顶混合醇酯作为杂醇油采出,无法彻底回收利用杂醇油。

2.2 甲醇精馏系统杂醇油

生产过程中,为保证精甲醇产品的质量,甲醇精馏系统需采出大量的杂醇油(异丁基油),而此杂醇油销售困难,随着系统生产时间的延长,杂醇油的储存量越来越大,成为生产的隐忧和负担。

目前,甲醇精馏系统杂醇油国内普遍采用间歇性蒸发回收和连续精馏回收等综合利用方法,所得精甲醇中仍含有较多杂质,一般不与主塔采出的精甲醇混合,只能作为低等级甲醇产品销售或使用;同时,间歇性蒸发回收和连续精馏回收工艺中,均有极少量的、高杂质含量的蒸发残液需排出,存在二次废物处理问题。由于甲醇精馏系统杂醇油中甲醇与乙醇沸点接近,再进行精馏处理也相当困难,且也没有专门的或良好的处理途径。也有部分厂家采取焚烧方式处置甲醇精馏系统杂醇油,因杂醇油中含有高附加值的醇类物,焚烧处置会造成资源浪费。这就迫切需要探寻一条能回收利用甲醇精馏系统杂醇油且处理成本较低的途径。

3 杂醇油综合利用优化技改方案

3.1 杂醇油物性分析

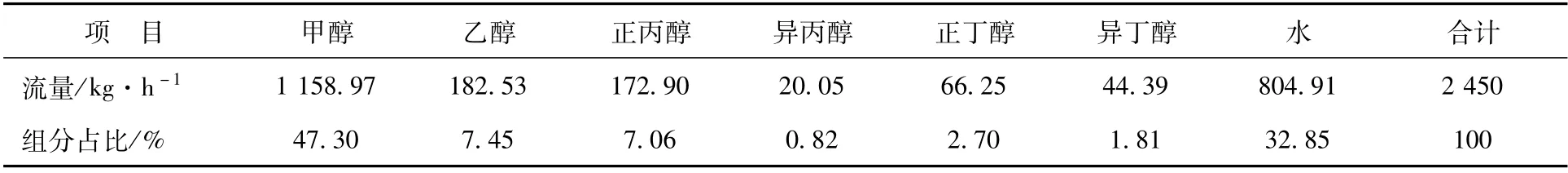

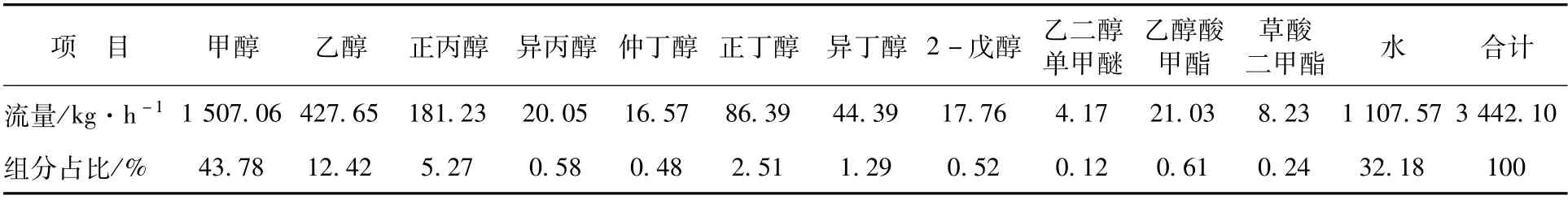

中盐红四方300kt/a乙二醇装置杂醇油、100kt/a甲醇装置杂醇油(异丁基油)的组成分别见表1、表2。考虑物料特性,拟将其混合在一起统一处理,混合后杂醇油组成见表3。可以看出,混合杂醇油中甲醇、乙醇含量较高,对其进行精馏回收尤为必要。

表1 300kt/a乙二醇装置杂醇油流量及组分

表2 100kt/a甲醇装置杂醇油流量及组分

表3 300kt/a乙二醇装置与100kt/a甲醇装置混合杂醇油流量及组分

3.2 优化技改设想

国家环保政策鼓励在企业内部回收利用其产生的危险废物,做到污染物“减量化、资源化、无害化”处置。乙二醇及甲醇装置杂醇油综合利用优化技改,其工艺难点主要是共沸物的分离。经现状分析和调查研究,中盐红四方在业内杂醇油回收处理方法的基础上,拟增上杂醇油回收装置对其进行回收利用。此举既可回收杂醇油中的甲醇和乙醇,又可解决杂醇油销售困难的问题。杂醇油回收装置主要设备情况如下。

(1)增设1台脱甲醇塔及配套再沸器、冷凝器、机泵等,将杂醇油加热,从塔顶分离出甲醇,并将其返回乙二醇精馏系统甲醇回收塔或中间罐区,提高甲醇产品收率。

(2)增设1台脱乙醇塔及配套再沸器、冷凝器、机泵等,脱甲醇塔底的乙醇、杂醇水送入脱乙醇塔中加热,从脱乙醇塔塔顶采出乙醇(ET≥92%)馏液。

(3)增设1套分子筛膜脱水系统对92%乙醇进行脱水处理,实现低能耗获得纯度≥99.5%的工业无水乙醇送乙醇储罐(外售),提高本项目的经济效益。

(4)脱乙醇塔塔底含醇废水,可直接排入污水处理系统(采用生物氧化法,即在有活性污泥的曝气池内进行净化),作为补充碳源。但鉴于污水处理系统水量平衡问题,以及杂醇油回收装置废水主要由有机物和水组成 (不含灰分),我们考虑将其加入水煤浆中,替代部分制浆水,制浆后不会对料浆的灰熔点产生影响,充分利用其含有的C、H元素参与反应制取合成气,不会影响气化炉的现有操作条件。此举可实现含醇废水的内部消化,达到污染物减量化和无害化处置的目标。

3.3 杂醇油回收装置工艺流程

乙二醇精馏系统杂醇油和甲醇精馏系统杂醇油分别用泵加压送入缓冲罐混合,经脱乙醇塔底废水预热后进入脱甲醇塔中部,脱甲醇塔再沸器采用0.5MPa饱和蒸汽加热;脱甲醇塔塔顶采出符合回收要求的甲醇蒸气,甲醇蒸气经塔顶冷凝器冷凝后自流至脱甲醇塔顶回流罐,部分冷凝液作为脱甲醇塔塔顶回流液,其余作为甲醇产品送至乙二醇中间罐区或甲醇回收塔回收利用。

脱甲醇塔釜液经泵送至脱乙醇塔中部,脱乙醇塔再沸器采用0.5MPa饱和蒸汽加热;脱乙醇塔顶采出92%乙醇蒸气,经塔顶冷凝器冷凝后自流至脱乙醇塔回流比分配器,部分送至脱乙醇塔塔顶用作回流液,其余采出至乙醇馏液暂存罐,待后续分子筛膜脱水系统进行脱水处理。脱乙醇塔塔釜废水经废水预热器预热脱甲醇塔进料后,再经废水冷却器冷却后送煤浆制备系统作为制浆水,或送至污水处理系统作为补充碳源。

乙醇馏液暂存罐中符合进膜要求的乙醇馏液,由膜进料泵输送至膜预热器中,与乙醇脱水成品换热后进入膜蒸发器,膜蒸发器出口含水乙醇蒸气进入过热器过热,以过热蒸气的形式进入膜分离组件。原料中的水分和少量乙醇经膜组件由上游侧渗透至下游侧,膜上游侧得到含水量≤0.5% (质量分数)的乙醇成品蒸气,乙醇成品蒸气在膜预热器内预热入膜原料后进入成品冷凝器,冷凝得到的乙醇成品在膜成品罐中累积,膜成品罐中乙醇成品指标合格后送至乙醇成品罐。

杂醇油回收装置工艺流程简图见图1。

图1 杂醇油回收装置工艺流程简图

3.4 理论计算结果

据表3数据,运用精馏理论塔板计算软件反复进行核算,得到脱甲醇塔和脱乙醇塔进出流股的理论计算结果,见表4(组分含量均为质量分数)。基于此对杂醇油回收装置作出技术优化,最终实现回收的甲醇纯度≥99.5%,自用;回收的乙醇纯度≥99.5%,达到 《工业用乙醇》(GB/T6820—2016)无水乙醇质量标准。

表4 脱甲醇塔和脱乙醇塔进出流股的理论计算结果

3.5 技术创新点

(1)本技改项目杂醇油原料来自乙二醇精馏系统和甲醇精馏系统,与主生产系统属于同开同停操作,新增杂醇油回收装置框架和现有甲醇精馏系统联成一体,视为一套装置,即充分依托现有装置公用工程,具有流程短、配套设施齐全、投资小等优点。

(2)采用双效精馏热耦合技术——合理利用采出物料的余热加热脱甲醇塔进料,优化了换热网络,提高了系统的能量利用效率,降低了系统能耗。

(3)杂醇油物系中乙醇和水在常压下会形成最小共沸物,分离难度高,通过系统分析脱乙醇塔内物料的分离效果,采用高效塔内件,取代传统使用萃取剂的方法,达到节能降耗、提高经济效益的目的。

(4)采用膜技术进行乙醇脱水,解决了传统的分子筛脱水工艺存在的占地面积大、固废无法处理的难题。

(5)利用厂区内现有设施,为充分利用废水中的醇酯混合物,将废水送污水处理系统生化池作为补充碳源,或送气化制浆系统用作制浆水补水,从而有效解决环保问题。

3.6 经济效益测算

以中盐红四方300kt/a乙二醇装置与100 kt/a甲醇装置杂醇油处理为例,杂醇油回收技改项目年效益测算见表5。本技改项目年均增加销售收入(甲醇自用,折算为产品销售收入)约2990万元,年总运行成本约421万元,年均利税总额约2569万元,其盈利能力很强。

表5 杂醇油回收技改项目年效益测算

4 结束语

煤制乙二醇项目近年来上马较多,但其工艺技术尚未完全成熟,仍处于优化完善阶段。对乙二醇精馏系统和甲醇精馏系统内的副产品——杂醇油回收利用工艺进行优化,通过增设杂醇油精馏分离单元,从而增加产品品种和提高产品品质及其收率,增强了生产装置运行的整体效益。目前,中盐红四方杂醇油综合利用优化技改项目正处于设计阶段,计划本年度建成投产,建成后将有效提高企业的经济效益和市场竞争力。