80 MN海绵钛电极压机开发研制

许海健

(太原重工股份有限公司,山西 太原 030024)

0 前言

钛合金具有强度高、重量轻的特点,在各领域的新材料应用中将有很大的潜在市场需求,尤其在航天航空领域,更是有不可替代的地位[1]。

钛合金的原料为含TiO2大于96%的天然金红石,之后进行氯化、还原制成海绵钛[2-4]。再将海绵钛、合金元素压制成电极块,焊接成为柱状海绵钛电极,在自耗炉中冶炼提取得到钛合金[5]。之后进行锻造、热轧等工艺制成钛合金材料[6-9]。

目前海绵钛电极压型生产较为先进的设备是俄罗斯及乌克兰等钛工业发达国家的一些企业。但是这些海绵钛电极压型生产设备普遍存在重量大,维护不便等缺点[10]。

随着国内航天航空工业的发展以及军工、民用产品的需要,对钛合金的需求将不断增长,开发研制大吨位的海绵钛电极压机意义重大,因此开发研制80 MN海绵钛电极压机。

1 80 MN海绵钛电极压机开发研制

1.1 概述

80 MN海绵钛电极压机主要用于以海绵钛为主要原料的自耗电极的压制成形,从混料机接料开始[11],由加料装置将散装海绵钛及中间合金送入压机模具,压机将钛或钛合金散状原料在一定形状的模腔内进行压制成电极块,经过脱料、推料、去飞边、称重、旋转拼块、集料,形成柱状电极,用于下一道工序继续生产。

该设备由压机本体、辅机、模具、液压控制系统、电气控制系统等部分组成。

1.2 主要技术参数

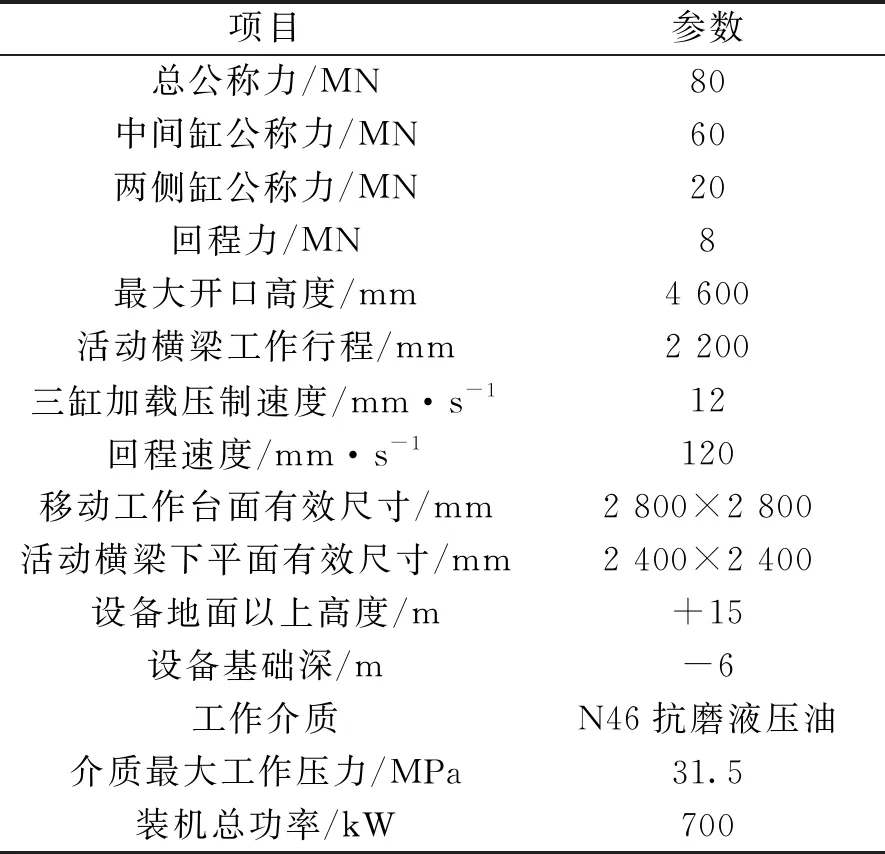

80 MN海绵钛电极压机主要技术参数如表1所示。

表1 80 MN海绵钛电极压机主要技术参数

2 关键技术

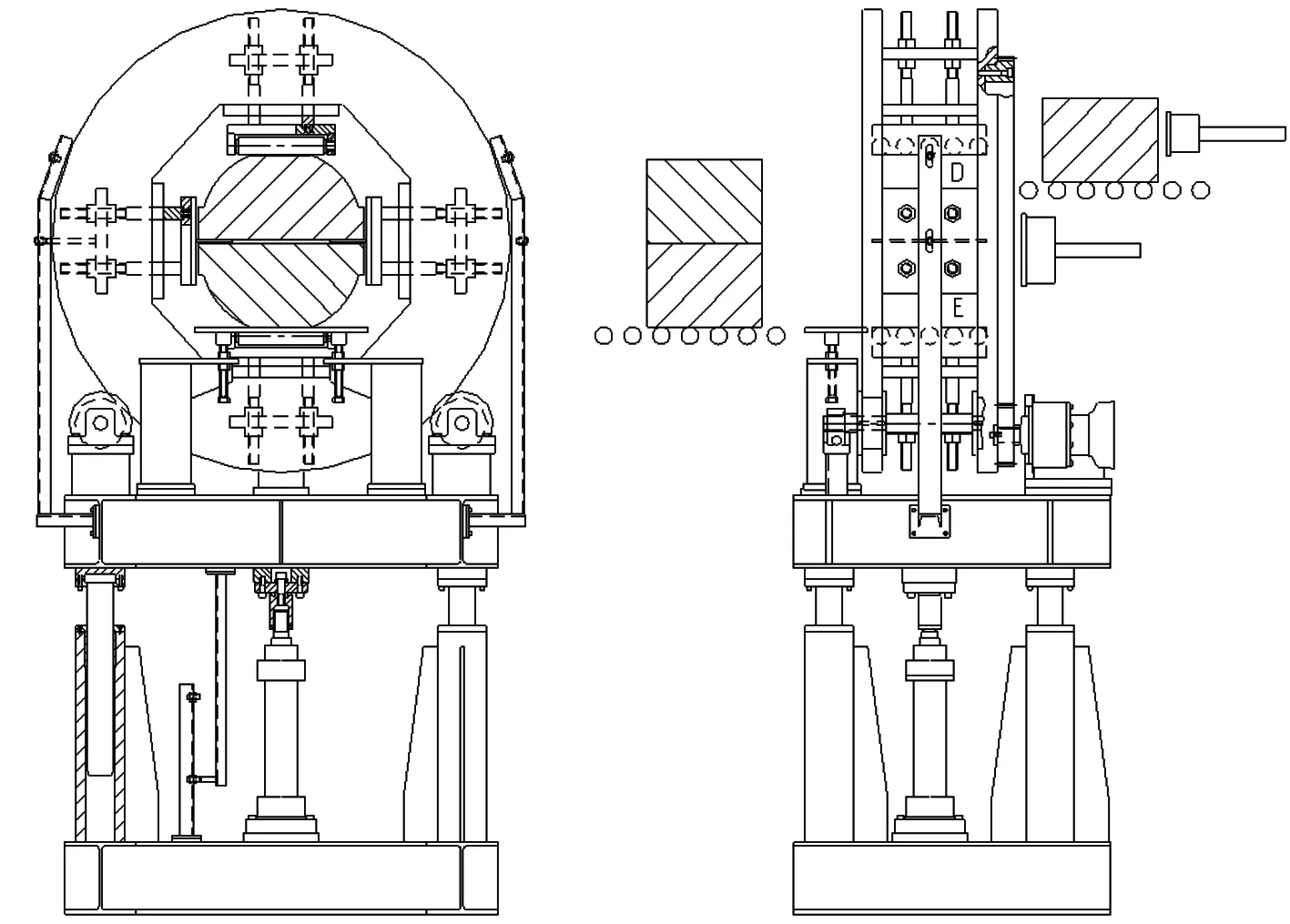

2.1 预应力框架

80 MN海绵钛电极压机本体采用预应力框架结构,如图1所示,由上横梁、下横梁、四个立柱,通过四个拉杆和螺母组成,采用专用高压预紧工具,预紧形成封闭的受力框架,承受压机的全部工作载荷。这种结构的优点是零件受力合理、零件寿命长,机架刚性强、变形小、精度高[12-13]。

图1 预应力框架

2.2 活动横梁的导向方式

活动横梁采用四角X-Y导向,稳定性高,易于调节,如图2所示。

图2 活动横梁导向结构

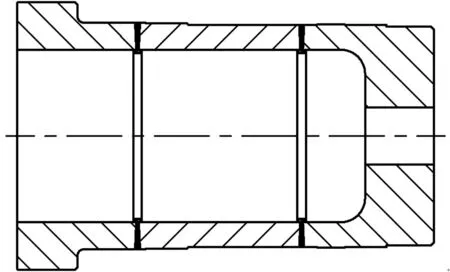

2.3 关键零部件的加工制造工艺

(1)主缸缸体。主缸缸体材质为20MnMo,分三段锻焊,如图3所示。锻件采用电炉进行熔炼,并经炉外精炼,调制处理,做力学性能试验分析和超声波探伤,焊前进行裂缝检查。缸体焊接采用窄间隙埋弧自动焊接方法进行焊接,焊接完成后,进行消除应力处理,焊缝超声波探伤。机加工完成后缸底圆角、法兰圆角做磁粉探伤检验。

图3 主缸缸体锻焊结构

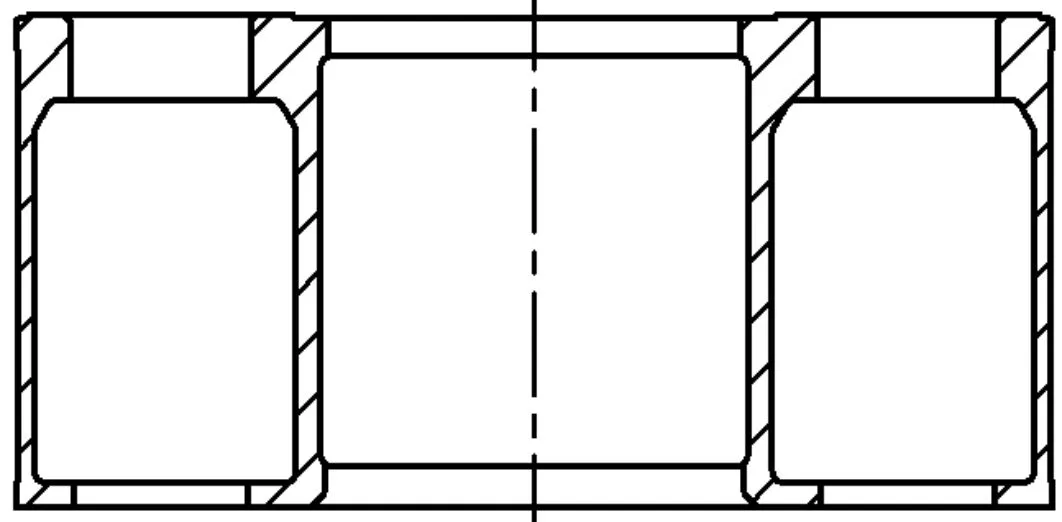

(2)主缸柱塞。主缸柱塞材质为35#锻钢,分三段锻焊,如图4所示。锻件采用电炉进行熔炼,并经炉外精炼,调制处理,做力学性能试验分析和超声波探伤,焊前进行裂缝检查。缸体焊接采用窄间隙埋弧自动焊接方法进行焊接,焊接完成后,进行消除应力处理,焊缝超声波探伤。柱塞外圆堆焊2Cr13,堆焊层单边厚度3~5 mm,表面硬度43~48 HRC[14]。焊接完成后,进行消除应力处理,柱塞堆焊后进行磁粉探伤检验。柱塞机加工外圆粗糙度Ra0.4。

图4 主缸柱塞锻焊结构

(3)横梁。上横梁材质为GS20Mn5,结构如图5所示。铸件应符合DIN17182《焊接结构用低合金铸钢》的规定。铸件应进行正火+回火处理。做力学性能试验分析,力学性能试验块在铸件本体上铸出。Φ2 540 mm范围内超探,探伤深度150 mm。刀具检查[15]。

图5 上横梁结构

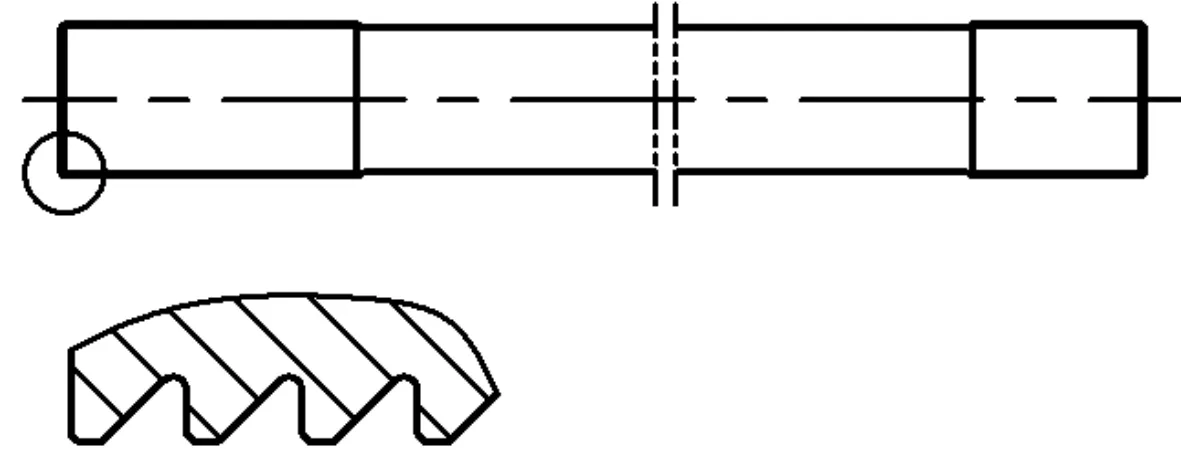

(4)拉杆。拉杆材质为30Cr2Ni2Mo,结构如图6所示。锻件用钢采用电炉进行熔炼,并经炉外精练和真空除气处理,四根拉柱采用同一炉材料制作。调制处理,做力学性能试验分析和超声波探伤。对R3、R1.98裂纹检查。

图6 拉杆结构

2.4 浮动压制

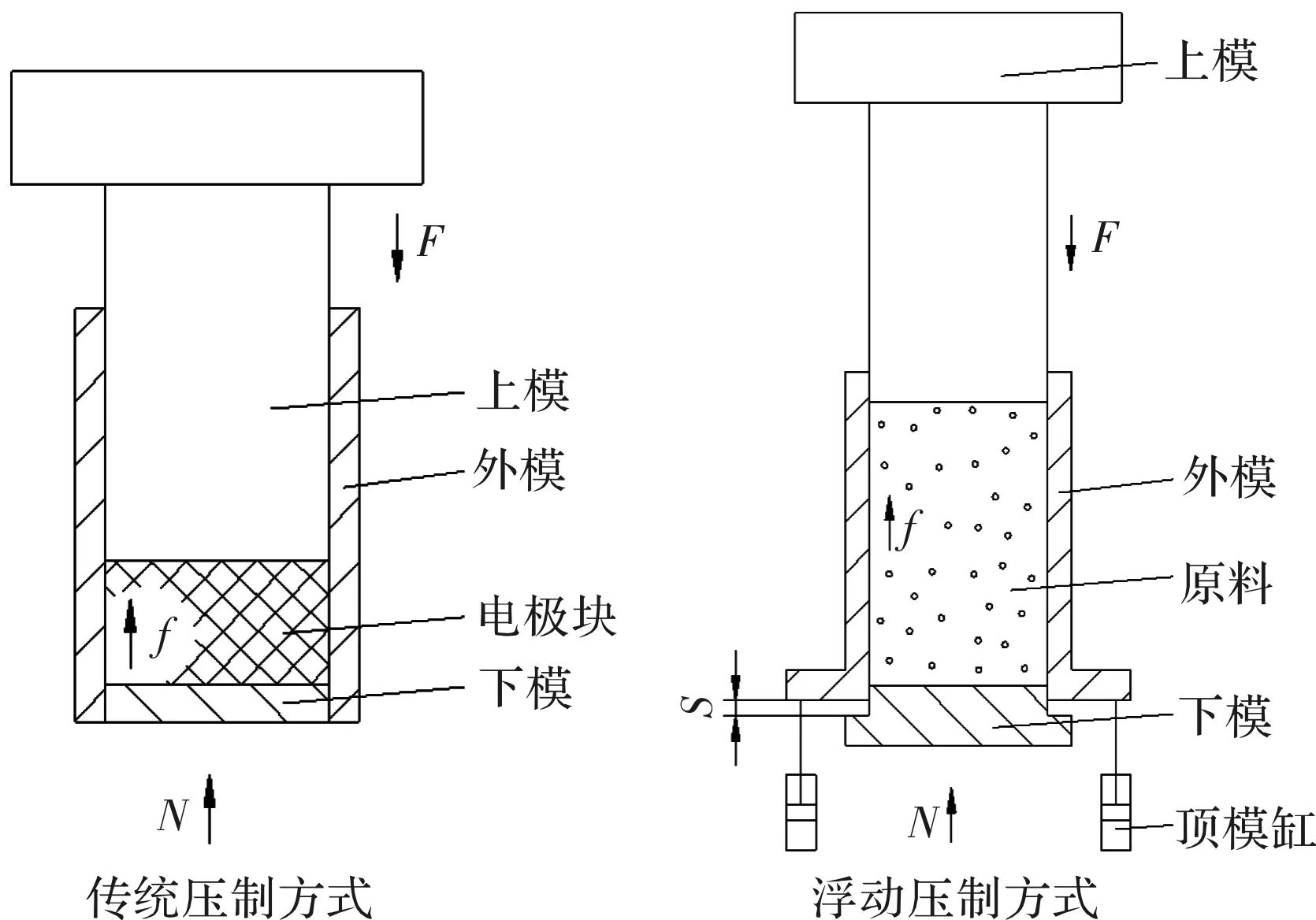

钛电极块压制生产工艺流程:先将钛原料颗粒以及一定比例的合金添加剂加注到下模和外模之间的容腔内,然后上模下降,加压,将松散的原料压制成整体电极块。之后的工艺是拼装、焊接成整个柱状电极。

传统压制方式的缺点是:钛电极块压制过程中,底部的原料得不到充分压实,特别是高度较大时,上、下表面密度差较大,下表面密度达不到要求(3.3~3.5 g/cm3),会导致后续工艺中出现掉块等问题。

针对现有技术的问题,本文研发一种浮动压制装置,一、下模设计为凸台式;二、外模下部安装顶模缸。加料前顶模缸先将外模顶升起一定的高度S,然后开始加料,如图7所示;加料完毕后上模下降,加压;上模加压过程中,顶模缸始终施加向上的顶模力N,随着原料的不断压缩,其变形抗力也越来越大(越来越难被压缩),上模压力F也越来越大,当上模压力F>顶模力N+摩擦力f时,外模开始下降;继续压制一段距离,外模与下模接触,继续压制;压制到制定高度(或者压力)时,停止压制,原料被压制成整体电极块[16-17]。浮动压制方式解决了传统压制方式电极块上、下表面密度差较大的问题。

图7 传统压制方式与浮动压制方式的对比

2.5 旋转拼块装置

海绵钛电极压机将海绵钛原料颗粒压制成具有一定形状和强度的块体(海绵钛电极块)后,将海绵钛电极块堆垛拼接(两块/一对),然后将若干对海绵钛电极块依次连接,焊接形成一个整体海绵钛电极。

传统设备没有专门的电极块堆垛拼接装置,主要靠人工手动完成,效率低[18]。因此本文专门研发了一种电极压机的堆垛装置,如图8所示。

图8 旋转拼块装置

工艺动作过程:第一块海绵钛电极块压制成型,进入前运输辊道,第一块电极块由前推头推着水平移动,进入转盘内部横板上,转盘转动180°,由导辊承载第一块电极块随之转动180°,第二块海绵钛电极块压制成型,进入前运输辊道,第二块电极块由前推头推着水平移动,进入转盘内部横板上,平台下降,第一块电极块到达上部位置,第二块电极块到达下部位置后推头将上下两块电极块一同推动,经过渡板装置,推至后运输辊道上,(第二块电极块脱离横板后,由第一块电极块支承,)第一、二电极块位置分别到达辊道上下位置。

第一、二电极块组成第一对电极块,之后的电极块依次连接,焊接[19-20],形成柱状的海绵钛电极产品,进入下一道生产工序。

3 结束语

80 MN海绵钛电极压机在用户车间安装调试,各项参数指标达到了技术要求。压制生产了443 mm×227 mm×400 mm、515 mm×257 mm×400 mm、591 mm×295 mm×400 mm等规格的电极块产品,产品密度3.4~3.5 g/cm3,外表面光滑整齐,在后续冶炼过程中没有出现掉块的现象。经过了一年多的生产,电极压机系统稳定可靠,满足生产要求,达到了研发效果。