地下连续墙施工技术在地铁车站工程中的应用分析

江武涛

(福州地铁集团有限公司,福州350000)

1 引言

近年来,我国的地铁工程项目建设日渐增多,各个城市的地铁线路也逐步增加,虽然地铁工程建设方面的施工工艺和技术越发成熟,但地铁车站多数为地下作业,再加上现场环境和工程结构的特殊性,都会导致深基坑施工中面临着很大的风险,增大了地铁车站的建设难度。因此,地铁车站建设实践中,应结合现场情况,制订最佳的深基坑施工方案,从多种深基坑支护技术的对比中选择最为恰当的支护方式,构建完善的支护体系,提升施工的安全性和便捷性。

2 地铁深基坑工程的特点

2.1 实践性和区域性

地铁车站工程建设中,深基坑施工作业是其中的关键性施工环节。在整个施工作业开展时,深基坑施工表现出明显的实践性和区域性,一些地铁车站面临的是软黏地质,而部分面临的是黄土地基,深基坑施工所面临的地质地形环境存在着各自的特殊性,即使是同一城市内的不同地铁车站建设,深基坑地质和环境条件也存在巨大的差别[1]。正是因为地铁车站深基坑施工中的区域性,在开展深基坑施工作业之前,都应该进行地质勘察,制订与工程现场环境相一致的基坑支护施工方案。

2.2 具有较强的时空效应

地铁车站深基坑作业开展中,深基坑深度与工程主体结构的稳定性、变形速度等都有着紧密的联系,深基坑施工还有着明显的时空效应,这一特点使得人们在开展深基坑支护施工时,应注意对这一特点的把控,以保障支护技术的科学应用。从深基坑现场的土质情况来看,随着时间的变化,土质也呈现出一定的变化,进而对建筑结构产生或大或小的影响,比如,蠕变性较强的软黏土,随着时间的延长,土质变化导致建筑地质硬度同步变化,建筑主体结构的稳定性无法保持。

2.3 较强的环境效应

深基坑施工作业会导致工程现场的地下水水位发生一定的变化,水位的上升或者下降,使得深基坑现场周边的建筑物、地下管线等均无法维持原状,对环境的干扰较大。因此,深基坑施工的环境效应明显,在施工技术选择和方案确定时,同样要考虑这一环境效应影响因素。

3 工程概况

以某地铁车站为例,该地铁车站全长236 m,标准段宽21.3 m,基坑深度19.7 m,为深基坑工程项目,结合该车站的总体规划,为地下2层结构(局部3层)。通过对现场的地质地形等基本情况分析,最终采用的是地下连续墙+内支撑的支护方式,其中,主体结构为钢筋混凝土箱形框架结构,在外侧设置有对应的防水层,该防水层可以与地下连续墙高度配合,形成复合性墙体结构,起到重要的支护作用。

4 施工工艺分析

4.1 测量放样

在施工放线之前,施工人员要将现场成槽范围内的地下障碍物全面清除,在场地平整以后准确测放出导墙的位置,并做好对应的复核工作,提升定位放线的准确性。为使得地下连续墙在满足精度标准的基础上没有越过车站建筑界限,且内衬墙结构厚度达到对应的施工标准,需在连续墙中轴线向基坑外侧扩张一定的距离。导墙施工作业之前,施工单位要组织专人来负责现场的测量放样,确保测量放样结果的准确性,并在测放的过程中密切关注放线与既有建筑物之间的位置关系,进行必要的施工调整[2]。

4.2 导墙施工

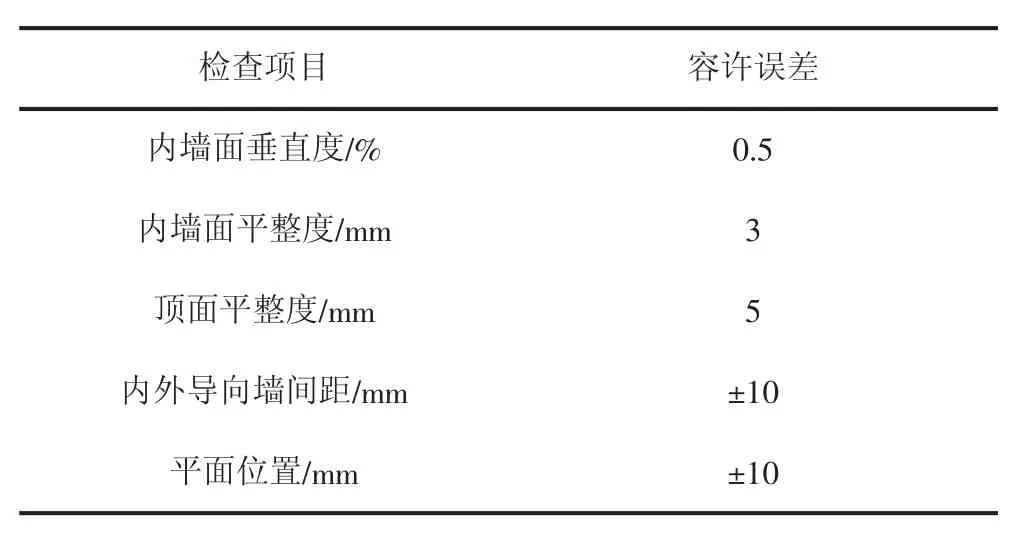

在地下连续墙的施工作业开展中,导墙是重要的施工参照。在开展导墙布设的过程中,现场施工人员要注意导墙平面位置、高程的合理性,以避免这些参数控制不当对地下连续墙施工所造成的不利影响。导向墙建设时适当放宽一定的距离,沿着中轴线两侧的放宽大小一样,使得抓斗钻头、钢筋笼的进出更为顺利,导向墙施工缝应与地下连续墙分幅位置错开一定的距离。导墙验收标准如表1所示。

表1 导墙质量验收标准

4.3 沟槽开挖

沟槽开挖作为地下连续墙施工中的关键环节,在开挖过程中需注意以下要点:(1)导墙沟对于水体的敏感性较强,施工人员要注意对现场积水的清理,以满足导墙施工现场的环境条件;导墙周边所布设的废弃管道在沟槽开挖时可能成为漏浆的通道,为减少这一问题的出现,施工之前要组织专人负责对这些废弃管道加以封堵处理;为发挥导墙沟侧壁土体的突出作用,可将这些封堵后的部分作为外侧土模,开挖过程中注意对宽度的科学控制。(2)导墙的墙趾最好在原状土层中,严格结合设计标准来进行对应的净宽尺寸控制,并做好对内壁面的修正,始终保持导墙墙趾处于垂直条件下,当导墙立模成型以后,相关施工人员立即进行放样结果的复核,在验收合格后进入后续的混凝土浇筑作业。(3)为提高混凝土性能,在开展施工的过程中,应做好对应的防护措施,避免混凝土中其他杂物的进入,当浇筑作业全面结束后,检查混凝土强度指标,只有当强度符合了拆模要求后,才可进入拆模环节。

4.4 清底换浆

清底换浆作业环节,首先应结合现场的具体情况来确定对应的清底时间,利用配备好的抓斗将槽底沉渣完全清理干净,当其清洁度符合要求后,才可进入正式的清底作业流程,清底工作的进行主要是要将现场的细小土渣清理干净,为后续的施工作业提供前提条件。清底方法与清底处理效果息息相关,在此地铁车站工程建设中,配备的是DG100空气升液器,利用悬吊的方式将该设备放入槽内的特定位置,并配备特定型号的空气压缩机,使得空气压缩机可以给作业现场提供足够的压缩空气,经由泥浆反循环的方式,来保障清淤处理效果,直到槽底沉渣量符合要求[3]。由于工程现场的清底工作量巨大,需要借助大型起重机来将空气升液器吊装入槽,但在此过程中要注意对泥浆管位置的科学控制,要将泥浆管控制在与槽底相距1~2 m的位置处。泥浆管的推进要严格遵循相应的标准,但在推进的同时要密切观测空气升液器的姿态,并结合整体的施工要求,来进行对应的姿态调整,最好将装置喇叭口位置与槽底保持0.5 m的距离。

4.5 钢筋笼吊装

4.5.1 钢筋笼就位

钢筋笼就位之前需在工程现场严格遵循相应的规范来组装,确保钢筋笼的成型效果,随后将成型的钢筋笼利用吊车来吊运,使得钢筋笼能够精准入笼。当钢筋笼就位以后,安排专人负责对钢筋笼的就位情况加以检查,从平面和高程角度控制就位偏差。

4.5.2 钢筋笼整体起吊方案

钢筋笼就位过程中,为提高起吊安全性和便捷性,施工人员要结合总体的施工标准,选用整体起吊的方式。根据钢筋笼的规格、自重等基本情况,来配置对应的起吊设备。此地铁车站深基坑施工中,结合现场情况,配置的是150 t履带吊和70 t履带吊,其中前者为主吊,而后者为副吊,2种起吊设备的相互配合,使得在整体起吊方式的指导下,钢筋笼可以高效、安全地被吊装到特定的施工位置。主吊的存在可以有效保持钢筋笼吊装作业中上端部的稳定性,副吊可以有效发挥其承重作用,保持主吊和副吊的高度配合,经由同步起吊到对应的高度,使得钢筋笼在起吊以后可以始终保持在竖直条件下。

4.5.3 吊装锁口管

吊装锁口管施工环节,施工人员要根据现场的具体情况,来配备50 t履带吊设备,该设备的配置是为了方便锁口管的安装作业。整个的安装工作进行中,为提高安装质量,应遵循分段入槽的原则和要求,经由分段入槽后加以拼接处理,形成长度符合施工要求的整体性结构,随后将其缓慢下放到槽底位置。混凝土具有流动性,为最大限度地避免施工作业中混凝土绕流,在开展锁口管的吊装和安装环节,必须要加强对锁口管跟脚位置的控制。

4.6 墙体混凝土浇筑

墙体混凝土浇筑作业对于地下连续墙的支护作用十分重要,当清孔作业全面结束以后,要在4 h内完成对应的浇筑作业,否则,一旦超出了这一时间限制,就需要进行二次清孔。导管在混凝土内的部分最好保持在3~8 m,保证在混凝土浇筑作业进行中,各个槽孔混凝土面标高尽可能一致,即使标高存在一定的差异,其差值也应保持在0.3~0.5 m范围内。槽孔孔口位置处,应进行盖板的加盖处理,以实现对混凝土的阻隔,避免在混凝土浇筑作业中混凝土经由槽口进入槽孔中。混凝土浇筑的过程中,同步进行导管的适当移动,保证导管处于上下往复运动,严禁导管出现任何的横向移动。导管浇筑要始终保持连续性,一旦发生突发性问题导致浇筑作业被迫中断,应对中断时间加以科学控制,并将槽孔混凝土的上升速度保持在3.0~3.5 m/h范围内。

4.7 顶拔锁口管

锁口管安装作业实施中,采用的是吊装方式,但在此过程中需配备对应的液压顶管机。在锁口管的顶拔环节,为减小阻力对顶拔的干扰,在混凝土浇筑作业开始4 h以后,启动液压顶管机顶动锁口管,在顶升的过程中要注意对顶升高度的控制,并结合混凝土终凝时间,选定恰当的顶拔时机。

4.8 地下连续墙趾注浆

地下连续墙墙趾注浆是最终的施工环节,在施工作业的过程中,结合总体的施工规划和要求,每幅地下连续墙内都要进行注浆孔的科学布设,来确保墙趾注浆作业的高效实施。专业人员选定恰当的焊接工艺来实现铁管与钢筋笼的可靠连接,并用圆环套牢中腰处,当钢筋笼入槽作业完成以后,施工人员应将预先所设置的焊点完全切割干净,随后将铁管插入槽底内,拆入深度保持在0.5 m左右。

5 结语

地铁车站深基坑施工的技术难度系数较大,在开展施工作业时,常常会伴随着很多的安全隐患和质量问题。为全面提升总体的施工质量,工程企业应结合现场条件,加强连续墙施工技术应用,科学制订地下连续墙施工技术方案,加强施工技术管理和质量控制,确保地铁车站工程深基坑安全施工,推动我国地铁建设事业的快速发展。