吊灌快干水泥浆堵漏工艺在鸭西110井的实践与认识

吕东华,王新风,赵永杰,陶瑞东,涂福洪

(中国石油集团渤海钻探第三钻井工程公司,天津300280)

1 概况

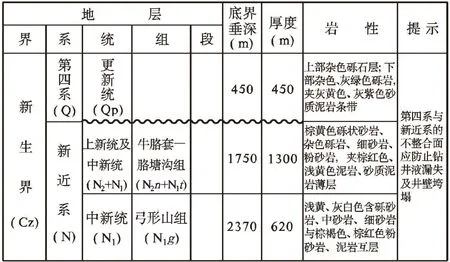

鸭西110 井是玉门油田鸭西区块上的一口二开评价井,钻探目的是评价鸭儿峡白垩系下沟组K1g1油藏北部的含油气性,完井方法射孔完井,设计井深4150m,第四系酒泉组地层岩性为杂色砾石,防漏是本井一开表层施工的重点和难点。该井于2019年3月25日 15:00 至 3 月 27 日 21:10 采用Ø311.1mm 三牙轮钻头+塔式钟摆钻具进行一开钻进作业,钻至323m,发现泵压由11MPa 降至10MPa,坐岗人员发现出口槽钻井液流速流量减少,随即不返钻井液,发生恶性漏失,立即起钻,中途单泵向钻具水眼灌浆2 次43m3井口未见液面。漏失时钻具组合:塔式钟摆。地层岩性为杂色砾石。钻井参数:钻压20~40kN,转速70~75r/min,排量 60L/s;钻井液性能:密度 1.09g/cm3,粘度 142s。地质分层及岩性见图1。

图1 地质分层及岩性

针对玉门油田鸭西地区第四系地层胶结疏松存在缝隙,承压能力低,应用常规堵漏技术效果不好,严重制约了钻井提速。经现场实践,在鸭西110井前期常规堵漏未成功的情况下,首次应用吊灌快干水泥浆堵漏工艺。试验结果表明,针对胶结疏松的砾石地层有着较好的效果。

2 吊灌快干水泥浆堵漏工艺原理及技术简介

2.1 工艺原理

井口吊灌快干水泥浆堵漏,首先要记录单位时间内井筒灌钻井液的量(体积),然后测量井筒钻井液液面下降高度,从而计算静漏速度和承压能力,进而确定打水泥浆的密度、初凝时间以及用量,从井口吊灌水泥浆,利用压差作用替换掉井筒内钻井液,让一部分快干水泥浆自由漏入地层,待压力平衡后水泥浆不再漏失,迅速凝固达到堵漏的目的和效果。

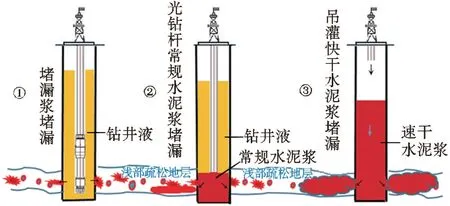

如图2中③所示水泥浆灌入井筒,在重力作用下钻井液全部漏入地层,水泥浆柱替换钻井液液柱,当液柱压力达到地层承压压力水泥浆液柱高度不在增加,继续注入的水泥浆将下部水泥浆压入地层,达到封堵缝隙的目的。

2.2 技术简介

图2 鸭西110井堵漏工艺流程应用示意图

加入早强剂(TW600S)的快干水泥浆具有静止后快速凝固,保持体积不变的性能,较常规水泥浆水化速度快、稠化时间短、水泥石早期强度高,从而实现快速封堵漏层砾石缝隙,缩短复杂损失时间。使用快干水泥封固的井段水泥石整体质量,包括强度,尤其是对后期强度提高很是明显,封堵井段在钻具振动和起下钻剐蹭下不易造成二次井漏。

快干水泥浆配方:嘉华G 级油井水泥+早强剂(TW600S)×3%。

性能:水灰比44.9%,密度1.89g/cm3,造浆率0.767m3/t。

试验结果:使用DFC-0712B 型稠化仪在温度18.8℃进行常压试验,测定水泥浆初始稠度28Bc 到终止稠度40Bc稠化时间为46min。

3 吊灌快干水泥浆堵漏工艺在鸭西110井使用情况

3.1 水泥浆用量

(1)测漏失压力,为下步井口吊灌水泥浆做好理论支撑,静止2h探井筒液面高度100m;灌浆12m3未观察到液面,探液面高度86m,静漏速约0.08m3/h。

(2)计算漏层漏失压力约为2.48~2.63MPa,液柱压力大于该压力发生瞬时失返性漏失。

(3)用漏失压力2.63MPa 计算密度1.89g/cm3水泥浆液柱高度约为141.94m,水泥用量按扩大率20%计算水泥浆体积15.53m3,另附加9.47m3进入地层封堵砾石缝隙,预计注入水泥浆25m3,塞面深度190.06m。

3.2 施工过程

(1)光钻杆下钻检验井况,探至321.7m,井况良好,钻井液液面高度86m。

(2)使用固井管线插入井口吊灌,水泥车注入速干嘉华G 级水泥浆25m3,平均密度1.91g/cm3,按地层承压能力预计封堵井段332~191.55m。

(3)注完水泥浆立即下光钻杆探水泥液面至200m,起钻依据水泥浆在钻杆留痕位置判断高度在135m左右。

(4)候凝12h,井筒灌浆14.5m3灌满,液面不下降。

(5)使用Ø215.9mm三牙轮钻头+塔式钟摆钻具下钻探塞,水泥塞面135m,钻水泥塞至163m后为加快钻井速度更换螺杆钻具,钻水泥塞至井底332m进入新地层均无漏失,恢复正常钻进。堵漏成功。

3.3 注意事项

(1)使用快干水泥浆前要现场取水进行小型试验,取得关键数据。

(2)注快干水泥浆时要分工明确、统一指挥。

(3)施工完毕及时清洗残余在设备和工具内的水泥浆,防止固结。

(4)光钻杆探水泥浆液面要迅速,防止复杂事故化(有条件使用探测仪测量液面)。

4 全井堵漏施工对比分析

4.1 第一次堵漏浆堵漏

(1)配方:基浆30m3(密度1.09g/cm3,粘度142s)+3.7%堵漏材料(单向压力封堵剂+复合堵漏剂)。

(2)井筒灌入堵漏浆10m3未返浆;采取环空连续灌堵漏浆起钻措施,灌入堵漏浆15m3井口观察不到液面;起钻完静止堵漏,静堵期间每隔1h灌入堵漏浆5m3,灌入堵漏浆15m3井口仍观察不到液面。

(3)静止堵漏2h井口观察不到液面,配光钻杆钻具下钻每100m分段顶通,排量12~30L/s测漏速,下至井底323m 返浆正常无漏失,起钻;配常规钻具下钻正常无漏失,小排量12L/s 顶通循环,返浆5min 后井口失返,漏失18m3,采取强穿措施钻至井深325m 漏失20m3,漏速80m3/h,漏失严重起钻静止堵漏。

(4)静止堵漏 12h 期间每隔1h 灌入堵漏浆5m3,灌入12m3后出口返浆。

(5)配光钻杆下钻顶通排量12~60L/s 测漏速,返浆正常无漏失起钻。配常规钻具下钻正常无漏失,循环排量12~35L/s,钻进至332m 活动钻具发生恶性漏失漏失19.5m3,立即起钻。使用堵漏浆堵漏阶段共计漏失152.5m3钻井液,堵漏未成功。

4.2 第二次光钻杆打常规水泥浆堵漏

(1)下光钻杆至井深331m 打水泥浆堵漏,期间未返浆,水泥车注前置液清水2m3,常规嘉华G 级水泥浆10m3,平均密度 1.87g/cm3,替清水 1.2m3,预封堵井段332~200m。

(2)起钻完候凝期间为保证水泥浆网架结构未灌浆,候凝24h后开始井筒灌浆,灌浆2次累计25m3,第1次灌浆13.5m3井口见液面后瞬时下降,第2 次灌浆11.5m3未观察到液面。

(3)下光钻杆探塞,在321.7m 遇阻;探井筒内泥浆液面高度95m,灌浆11m3未见液面,继续探液面高度95m。

(4)起钻,分析钻杆上部存在钻井液液柱,打入的常规水泥浆(稠化时间140min左右)从钻杆最下端全部漏入地层,堵漏未成功,该阶段共计漏失61.2m3钻井液。

4.3 堵漏施工对比分析

(1)漏层位置地层存在缝隙[9],连通性好。使用常规材料配置堵漏浆进行堵漏工作,材料本身的强度不够,且很难形成较好的封门效果,在开泵循环或者钻进过程易发生二次漏失。

(2)光钻杆下入漏层打常规水泥浆堵漏未成功,主要原因是上部钻井液液柱压力+水泥浆液柱压力大于地层漏失压力,在水泥浆未初凝前漏入地层。

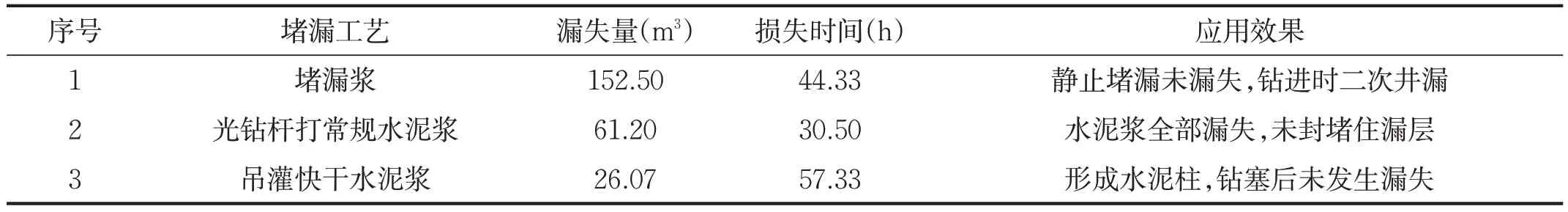

(3)井口吊灌快干水泥浆堵漏,水泥浆液柱压力与地层漏失压力自由找平衡,使部分水泥浆进入地层缝隙,加之其速干性能,短时间内稠化凝结,有效封堵砾石缝隙,达到堵漏目的和效果。虽然损失时间方面略大于前两次堵漏工艺,但封堵漏层效果显著。施工对比见表1。

5 结论与建议

表1 鸭西110井三次堵漏施工对比分析

(1)鸭西区块第四系酒泉组地层岩性杂色砂砾岩胶结疏松存在缝隙、承压能力低、堵漏材料强度不够是本井初期应用常规堵漏技术未能奏效的主要原因。

(2)使用速干水泥浆体系必须试验,根据需要的稠化时间确定最合理的水泥浆配方。

(3)表层发生漏失时,应充分认识漏层的特性,根据漏失情况采取合理的堵漏方法,争取快速达到堵漏目的,井口吊灌快干水泥浆堵漏针对胶结疏松的砾石地层有着较好的效果。建议类似鸭西地区浅层井漏可推广使用吊灌快干水泥浆堵漏技术。