锈蚀作用下钢筋混凝土裂缝宽度电腐蚀试验研究

常 伟

(江苏省中成建设工程总公司,江苏 南京 210041)

0 引言

地下建筑结构通常埋置于地下,水气容易沿着混凝土浇筑过程中收缩引起的裂缝进入构件内部,引起构件内钢筋锈蚀,其锈蚀产物体积膨胀,进一步引起裂缝的发展,降低地下建筑结构的耐久性和承载性能。王立成等[1]总结了裂缝对混凝土水分迁移的影响效果,指出裂缝宽度对结构耐久性的影响。黎鹏平等[2]研究了海水对混凝土横向裂缝宽度发展形态的影响,并指出钢筋锈蚀率为关键控制因素。王海龙等[3]分析了锈胀裂缝宽度对钢筋-混凝土黏结性能的影响。

混凝土裂缝宽度的发展对地下建筑结构的耐久性有较为显著的影响,鉴于此,本文采用电腐蚀加速试验,得到不同钢筋锈蚀率情况下混凝土裂缝宽度,为地下工程耐久性评估提供参数依据。

1 试验内容

1.1 试件制作

试件尺寸为150mm×150mm×150mm,钢筋的长度为350mm,钢筋直径d 为16mm,钢筋-混凝土锚固段长度为5d。钢筋屈服强度为437MPa,弹性模量为2.3×105MPa,伸长率为24.64%。在浇筑砂浆前,先对钢筋进行除锈处理,清除钢筋表面锈斑。试件在标准养护室养护28 天后取出,在钢筋伸出较短的一端连接上导线,并进行焊接,最后用环氧树脂进行密封,准备进行电化学加速腐蚀试验。

将已经焊接完成的试件放在3.5%NaCl 溶液中浸泡3 天后取出,准备进行通电。试验电源采用双路可调直流稳压电源,每组4 个试件进行并联接线,同时将钢筋与电源正极相连,实验槽中的铜棒与电源负极相连进行通电。试件通电腐蚀试验布置如图1 所示。

图1 钢筋混凝土试件电腐蚀加速示意图

1.2 试件锈蚀

由于在通电腐蚀中无法直接观察到钢筋的腐蚀率变化情况,需根据法拉第定律推导出钢筋达到预定腐蚀率的通电时间。法拉第定律可用式(1)表示:

根据式(7)并结合预设的钢筋锈蚀率、钢筋直径和电流密度,得到所需钢筋的通电腐蚀时间。本实验中的钢筋直径为16mm,设定腐蚀电流密度为2500μA/cm2,则钢筋目标锈蚀率为2%、5%、8%、15%的预计通电时间分别为24.2h、60.5h、99.1h、188.6h。

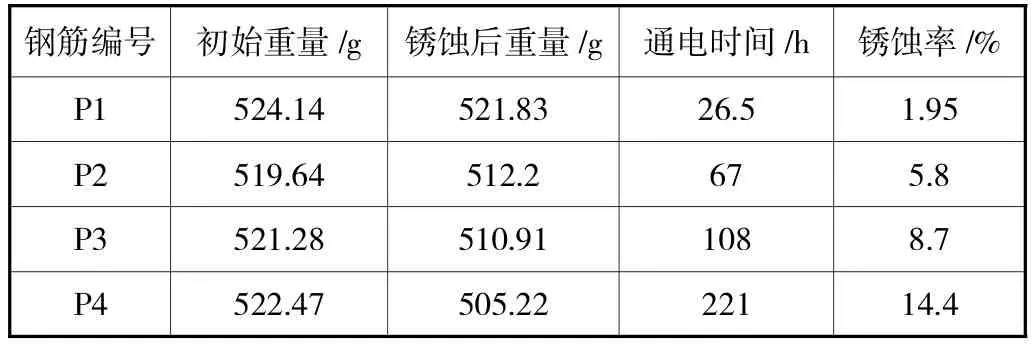

钢筋锈蚀量按照《水运工程混凝土试验检测技术规程》[4-5]方法进行。具体操作如下:采用浓度为5%的稀盐酸溶液浸泡钢筋清楚钢筋表面的锈蚀物,再以氢氧化钠溶液中和用砂纸打磨,清水清洗,用毛巾擦干,最后采用精度为0.01g 的电子称取钢筋的初始质量。等待加载试验完成后,将钢筋从构件中取出,重复上述步骤称取钢筋锈蚀后的质量,前后两次质量差既为钢筋的锈蚀量Δm。钢筋锈蚀率按下式计算,最终得到如表2 的钢筋锈蚀率与通电时间关系。

表1 钢筋锈蚀率与通电时间关系

2 试验结果

钢筋试块表面在钢筋通电锈蚀初期(锈蚀率在0.5%以下)没有出现裂缝。随着通电时间的逐渐加大,钢筋的锈蚀率也逐渐增加:当锈蚀率增加到1%的时候,试块表面开始出现细微的裂纹。当锈蚀率增加到2%时,裂缝贯通了整个试块底面,形成沿着钢筋发展方向发展的锈胀裂缝。此时,随着通电时间的继续增加,裂缝宽度继续增大并且有大量黑色锈蚀产物从裂缝中渗出试块表面。锈蚀后试件裂缝发展情况和内部腐蚀情况如图2 所示。

图2 钢筋混凝土试件内部腐蚀情况

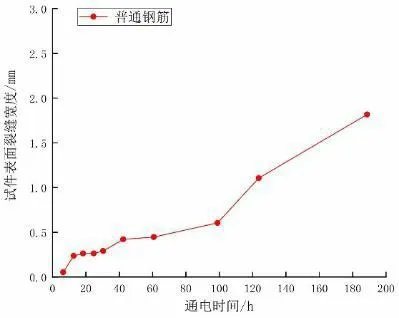

钢筋混凝土试块裂缝宽度随通电时间变化关系如图3 所示。可以看出在通电12h(目标锈蚀率1%)后,试件表面即出现贯通试件底部的裂缝,随后混凝土锈胀裂缝继续扩大,当通电至99h(目标锈蚀率8%)时,试件裂缝已扩展至2mm。

图3 裂缝宽度——通电时间变化关系

3 结束语

本文以钢筋锈蚀率与混凝土裂缝宽度的对应关系为出发点,开展了电化学腐蚀加速试验,结果表明,混凝土裂缝宽度随钢筋锈蚀率增加而增大,主要归因于电化学腐蚀引起锈蚀膨胀产物。由此,为后期评估地下工程耐久性时提供参考依据。