基于倾角传感器的割台高度自适应调节系统

龙震寰 向 阳 李亚军 胡正方 刘安稳 代秀峰

(湖南农业大学 机电工程学院,长沙 410128)

收获机在收割过程中的作物损耗很大一部分原因是由于割台高度调整不当导致的[1-4],合理的作物割茬高度有利于提高生产效率,减轻收获机工作部件的负荷[5-6]。目前稻麦联合收获机在收割作业中割台高度的调整基本依靠机手根据田间情况实时操作液压控制阀门实现[2,7],由于作业环境和条件复杂多变,对于操作人员的经验和技术要求较高。割台高度的自动调节仍然是稻麦联合收获机研究和使用中亟待解决的一个问题。

收获机的割台离地高度决定割茬高度[8-10],割台高度调整的关键在于如何测得当前实际离地高度。国外大多采用割台仿形机构实现收获机割台高度的自动调节,如约翰迪尔JD-1075H联合收获机的触点式割台高度仿形机构[11],通过割台下方安装的仿形板随地面起伏上下摆动获得离地高度变化信息。杨银辉[12]设计了基于超声波传感器的割台高度控制系统,通过在割台底部安装多个超声波传感器进行高度检测,采用电液比例阀进行控制。廖勇等[13]采用红外传感器测量作物高度,在升降油缸上安装位移传感器间接测量割台高度,并采用电磁换向阀控制割台升降。而上述研究仍然存在一些问题,如割台下方安装仿形板的方法受地形变化影响较大;超声波传感器易受到作物的干扰,同时采用的电液比例阀成本较高;采用油缸位移测量割台高度的方法对地面起伏适应性不好,通过电磁换向阀控制割台升降一方面容易超调,且电磁阀的频繁开关容易造成阀芯损坏[14]。倾角传感器在割台高度的控制领域应用较少,而在耕深检测与控制[15-18]领域研究较为广泛,如谢斌等[15]通过倾角传感器检测提升臂的水平倾角变化,并换算得到实际耕深。吴帆等[16]通过倾角传感器测得旋耕机的水平倾角,并驱动调平油缸的伸缩对旋耕机具进行调平控制。

基于以上问题与现状,本研究拟采用俯仰倾角调节[19-20]割台高度的方法,基于车身倾角和割台倾角建立系统数学模型,在此基础上设计一种割台高度自适应调节系统,以期为稻麦联合收获机割台高度自适应调节系统的设计提供参考。

1 系统结构与原理

1.1 系统基本结构

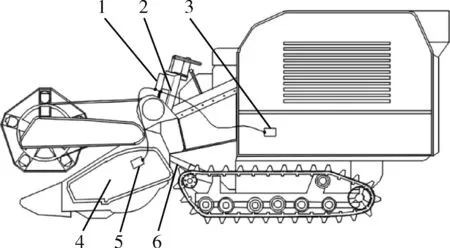

本研究基于碧浪4LZY-1.2履带自走式联合收获机设计基于倾角传感器的割台高度自适应调节系统,系统主要由单片机控制器、多功能滑阀控制系统、车身倾角传感器和割台倾角传感器组成(图1)。本系统通过在车身和割台上分别安装倾角传感器来获得车身和割台的倾角,并将倾角数据发送给单片机控制器,单片机控制器通过建立的数学模型计算得到相应设定割台高度条件下对应的目标割台倾角,并通过多功能滑阀控制系统控制割台举升油缸的进出油实现割台俯仰倾角的调节,从而实现收获机在工作过程中割台高度的自适应调整[21]。本系统选择的倾角传感器为JY61P六轴姿态传感器,其静态测量平均值误差为±0.01°。同时,该传感器自带姿态动力学核心算法,集成动态卡尔曼滤波[22-24]融合算法,有利于解决收获机车身抖动导致的数据波动问题,从而提高控制系统的稳定性。倾角传感器属于敏感性元件,由于收获机在田间行驶中存在较小颠簸,因此,当车身倾角变化量<0.75°时,不对割台进行调整;当车身倾角变化量≥0.75°时,对割台进行调整。

1.单片机控制器;2.多功能滑阀控制系统;3.车身倾角传感器;4.割台;5.割台倾角传感器;6.割台举升油缸1.Singlechip controller; 2.Multifunctional slide valve control system; 3.Body inclination sensor; 4.Header; 5.Header inclination sensor; 6.Header lifting cylinder图1 基于倾角传感器的割台高度自适应调节系统安装示意图Fig.1 Installation schematic diagram of the adaptive adjustment system of header height based on inclination sensor

1.2 系统数学模型

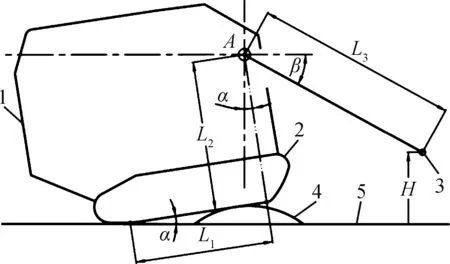

模拟联合收获机在起伏不平地面上行驶通过障碍物,通过安装在车身与割台的倾角传感器获得车身与割台的倾角,建立收获机车身倾角、割台倾角及割台高度间的几何关系(图2)。

1.车身;2.履带轮;3.割台;4.障碍物;5.地面1.Vehicle body; 2.Track wheel; 3.Header; 4.Obstacle; 5.GroundA为割台旋转中心;L1为履带轮触地末端到割台旋转中心点A与履带轮底面垂线交点的距离;L2为割台旋转中心点A到履带轮底面的垂直距离;L3为割台旋转中心点A到割台的距离;α为车身倾角;β为割台倾角;H为割台高度。A is the rotation center of the header; L1 is the distance from the end of the track wheel to the intersection of the center point of rotation of the header A and the vertical line of the bottom surface of the track wheel; L2 is the vertical distance from the center of rotation A of the header to the bottom plane of the track wheel; L3 is the distance from the rotation center point A of the header to the header; α is the inclination of the vehicle body; β is the inclination of the header; H is the height of the header.图2 车身倾角、割台倾角及割台高度间的几何关系Fig.2 The geometric relationship between the inclination of the body, the inclination of the header and the height of the header

割台高度调节原理是当联合收获机经过障碍物时车身倾角α会发生变化,本研究采用调节割台俯仰倾角β的方式使割台离地高度始终保持为H,因此,根据车身倾角、割台倾角及割台高度间的几何关系可以得到割台高度间接测量方法的数学模型表达式为:

H=L1sinα+L2cosα+L3sinβ

(1)

式中:H为割台高度,mm;α为车身倾角,(°);β为割台倾角,(°);L1为履带轮触地末端到割台旋转中心点A与履带轮底面垂线交点的距离,mm;L2为割台旋转中心点A到履带轮底面的垂直距离,mm;L3为割台旋转中心点A到割台B的距离,mm。

本系统通过调整割台俯倾角β保证一定的割茬高度。对式(1)进行变换可得到割台高度自适应调节数学模型表达式为:

(2)

2 关键部件原理与性能分析

2.1 多功能滑阀控制系统原理

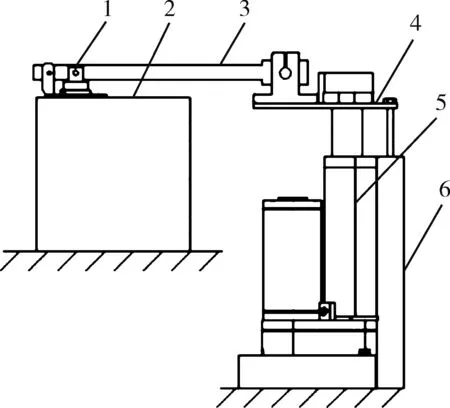

传统的联合收获机割台升降大多通过手动控制换向阀实现。考虑到割台高度控制的精度和经济性,本研究对碧浪4LZY-1.2履带自走式联合收获机原多功能滑阀操作部分进行改装,采用直流电动推杆替代了手动操作杆,设计了多功能滑阀控制系统(图3)。其中,电动推杆底部固定,电动推杆的伸缩运动带动连接架,再通过操作杠杆带动阀芯往复运动,进而控制割台升降液压缸油的进出油方向与流量,实现割台的升降运动及升降速度控制。

1.阀芯;2.多功能滑阀;3.操作杠杆;4.连接架;5.电动推杆;6.直线位移传感器1.Spool; 2.Multifunctional spool valve; 3.Operating lever; 4.Connection frame; 5.Linear actuator; 6.Linear displacement transducer图3 多功能滑阀控制系统结构示意图Fig.3 Schematic diagram of the structure of multifunctional slide valve control system

本系统选用XTL小型电动推杆,工作电压为12 V,有效行程100 mm,运动速度48 mm/s。直线位移传感器选用KTM-100型号,量程为100 mm,输出0~5 V电压信号,重复精度0.01 mm。直线位移传感器平行安装于电动推杆侧面随电动推杆与连接架同步运动,同时实时测量电动推杆伸缩长度。为了提高电动推杆伸缩量控制的速度与精度,采用增量式PID控制算法对电动推杆的伸缩量进行精确控制,公式[25]为:

Δu(k)=u(k)-u(k-1)=

KP[e(k)-e(k-1)]+KIe(k)+

KD[e(k)-2e(k-1)+e(k-2)]

(3)

式中:u(k)为系统的输出量;KP为比例系数;e(k)为输入信号的偏差量;KI为积分系数;KD为微分系数。在已知系统中的电动推杆的参数、割台倾角变化范围、割台的速度相关要求的条件下,通过试验采用临界比例法[26]确定电动推杆伸缩量的PID控制参数为KP=50、KI=2.2、KD=10.7。

2.2 电动推杆控制精度

设位移传感器测量的电动推杆伸缩量为0时作为起点,取9个目标伸缩量,向单片机发送不同电动推杆目标伸缩量控制指令,待电动推杆稳定后,记录位移传感器实测数据,每个目标伸缩量重复5组试验并取平均值。结果表明(图4),电动推杆伸缩量控制的平均误差为±0.025 mm,最大误差为±0.1 mm,能够满足系统运行的精度要求。

图4 电动推杆实测伸缩量与目标伸缩量的关系Fig.4 The relationship between the measured expansion amount of the linear actuator and the target expansion amount

2.3 阀芯控制原理

电动推杆带动连接架推动操作杠杆使阀芯实现伸缩运动,在电动推杆伸缩量实现精确控制后,通过操作杠杆可进而实现阀芯位置的精确控制,原理见图5。其中,阀芯和电动推杆带动的连接架安装在操作杠杆上;当电动推杆伸缩量为N0时,阀芯处于初始位置M0,割台举升油缸油量不变,割台停止调整。

O为操作杠杆末端固定点;M0为阀芯初始位置。N为阀芯的运动行程对应的电动推杆行程;N0为阀芯初始位置对应的电动推杆伸缩量;d为阀芯初始位置M0到操作杠杆末端固定点O的距离;x为电动推杆行程N的中点到操作杠杆末端固定点O的距离。O is the fixed point at the end of the operating lever;M0 is the initial position of the spool.N is the stroke of the linear actuator corresponding to the movement stroke of the spool; N0 is the expansion amount of the linear actuator corresponding to the initial position of the spool; d is the distance from the initial position M0 of the spool to the fixed point O at the end of the operating lever; x is the distance from the midpoint of the stroke N of the linear actuator to the fixed point O at the end of the operating lever.图5 简化阀芯位置控制原理图Fig.5 Simplified spool position control principle diagram

根据阀芯位置控制的原理得到阀芯位置M与电动推杆的伸缩量N的关系为:

(4)

式中:d为阀芯初始位置M0到操作杠杆末端固定点O的距离;x为电动推杆行程N的中点到操作杠杆末端固定点O的距离。

2.4 电动推杆伸缩量与割台升降速度的关系

阀芯位置与割台升降液压缸流量相关,进而直接影响割台升降速度。为明确电动推杆伸缩长度与割台升降速度之间的关系,进行了相关的标定试验:首先将割台位置调整至最高(低)点,然后控制电动推杆运动到指定电动推杆伸缩量位置,记录割台运动到最低(高)点的时间,再结合运动高度范围计算相应的平均下降(上升)速度。

由试验结果(图6)可见:当电动推杆伸缩量大于45 mm时,割台向上运动,当电动推杆伸缩量小于45 mm,割台向下运动,电动推杆伸缩量为45 mm时,阀芯处于中心位置,割台停止运动。因此,当割台高度达到目标高度时,阀芯回归中心位置。随着电动推杆向两侧移动,割台升降运动速度增大且与电动推杆的伸缩量之间呈非线性变化。通过人工标定和记录多个电动推杆伸缩量下的割台升降运动速度,再通过数据插值构建相应对应关系表,采用软件查表方式实现割台升降运动速度的控制。因此,采用多功能滑阀控制系统可在一定程度上取代电液比例阀,从而较大程度降低硬件成本和设备改装难度。

图6 电动推杆伸缩量与割台升降速度的关系Fig.6 The relationship between the expansion amount of the linear actuator and the lifting speed of the header

3 割台高度自适应调节原理

割台高度自适应调节原理见图7。由式(2)可知,系统的被控制量是根据设定的割台高度H和车身的倾角α通过数学模型计算得到的目标割台倾角β。单片机控制器根据目标割台倾角与实测割台倾角的偏差,采用增量式PID算法[25]计算并控制输出相应的电动推杆伸缩量,进而控制油阀阀芯的位置、实现割台高度的自适应调整。

图7 割台高度自适应调节原理Fig.7 The principle of self-adjusting height of header

4 试验方法

试验于2020年8月在湖南农业大学农机实训中心进行,试验区域地面水平角度为0°。以碧浪4LZY-1.2履带自走式联合收获机作为试验对象,通过在割刀底部安装超声波测距传感器测量割台的离地高度,选用的超声波传感器型号是LGCB3000-30GM-D6-V1,工作电压为0~5 V,检测精度为2 mm。

4.1 数学模型验证试验

将联合收获机开至水平水泥地面上,割台高度设定为350 mm,并关闭割台高度自适应调整系统,将长、宽、高为3 000、160、60 mm的木条放置收获机正前方2.5 m处,驾驶收获机以0.45 m/s的速度驶过木条,开机后实时记录车身倾角数据、割台倾角数据与割台离地高度数据,并采用式(1)计算出对应的割台高度。将计算的割台高度与割台底部的超声波传感器测量的实际割台高度数据进行对比(图8),结果表明,计算割台高度与实测割台高度的最大误差为44.1 mm,相关性系数为0.97,两曲线呈高度相关性,验证了式(1)和式(2)的准确性。

4.2 割台高度控制精度试验

由单片机控制器发送不同目标割台倾角指令,待割台调整并稳定后,记录割台底部超声波传感器测得的实际割台高度数据,并与由相应目标割台倾角计算得到的计算割台高度进行对比,结果见表1。试验结果分析表明,最大绝对误差为18 mm,最大相对误差为5.9%,相关性系数为0.98。

图8 过障中割台计算高度与实测高度Fig.8 The calculated height and measured height of the header in the obstacle course

表1 割台高度控制精度试验结果Table 1 Control accuracy test result of the header height

4.3 系统响应速度试验

系统响应速度也是影响割台高度自适应调节系统性能的重要因素,本试验设割台高度350 mm为起点,给单片机控制器发送不同的割台倾角变化量指令,并使用单片机控制器记录割台倾角从开始调整到稳定的时间,待割台调整并稳定后,记录超声波传感器实测的割台离地高度数据,进而计算割台升降运动速度,试验结果表明(表2),割台平均上升速度为0.22 m/s,下降速度为0.17 m/s,满足GB 16151.12—1996《农业机械运行安全技术条件》[27]对割台提升速度不低于0.2 m/s,下降速度不低于0.15 m/s的标准要求,能够满足联合收获机在工作过程中的割台调节速度要求。

表2 割台高度自适应调节系统响应速度Table 2 The response speed of header height adaptive adjustment system

4.4 模拟田间过障试验

将联合收获机开至水平地面,设定割台初始离地高度为350 mm,并将长、宽、高为3 000、160、60 mm 的木条放置于收获机正前方2.5 m处,分别在开启和不开启割台高度自适应控制系统的条件下,从同一起点出发驾驶收获机以0.45 m/s的速度驶过木条,开机后实时记录割台底部超声波传感器测得的割台高度数据,结果见图9。

在开启割台高度自适应控制系统后,可以较大程度减小障碍起伏引起的割台高度变化。收获机割台高度自适应控制效果可通过稳定性变异系数V表示[28],该系数反应收获机在收获过程中割台高度的变化程度,计算公式为:

图9 自适应控制系统开启和关闭条件下割台高度变化Fig.9 The height of the header changes when the adaptive control system is turned on and off

(5)

根据式(5)对联合收获机经过障碍物阶段(行驶距离为2.5~8.4 m)自适应控制系统开启和关闭条件下的实测割台高度数据进行计算,得到割台的性能参数,并进行对比分析(表3)。

可见,割台高度自适应控制系统在有小障碍物的作业环境中能够自适应调整割台高度,且有效提高了割台高度的稳定性。

表3 自适应控制系统开启和关闭条件下割台高度调节效果性能评估Table 3 Performance evaluation of the adjustment effect of the header under the conditions of turning on and off the adaptive control system

5 结 论

本研究提出了一种基于车身倾角和割台倾角的割台高度间接测量方法,并以碧浪4LZY-1.2履带自走式联合收获机作为试验对象设计了一套割台高度自适应调节系统,通过试验验证了基于车身倾角和割台倾角的割台高度间接测量方法数学模型的准确性,并对割台高度自适应调节系统的响应速度、控制精度、割台高度调整效果进行了试验分析。主要结论如下:

1)数学模型验证试验表明,基于该方法的计算割台高度与实测割台高度变化曲线相关性系数为0.97,验证了基于车身和割台倾角间接测量高度方法的可行性与准确性。

2)采用电动推杆设计的多功能滑阀控制系统实现了对阀芯位置的精确控制,为后续割台高度调整方式的研究提供了基础,并且较大程度降低了硬件成本和设备改装难度。割台高度控制精度试验表明,割台高度控制最大误差为18 mm,相对误差最大为5.9%,相关性系数为0.98,实现了对割台高度的精确控制;系统响应速度试验表明,割台平均上升速度为0.22 m/s,下降速度为0.17 m/s,满足相关国家标准要求。

3)模拟田间过障试验结果表明,相比未启用本割台高度自适应调节系统,开启本系统条件下最大割台高度差降低了77.9 mm,平均割台高度稳定性变异系数由10.77%降低为2.79%,提高了割台高度变化的稳定性。

本研究提出的的数学模型是以水平地面行驶条件为基准的,适用于有小障碍物且较为平整的作业环境,当作业地面起伏较大或者在斜坡作业时,自适应调节系统会在一定程度上的失准,后续可针对相关作业条件开展进一步研究。另外,本研究提出的多功能滑阀控制系统响应速度相比电液比例阀仍然较慢,在不考虑经济性的条件下,本系统可换用电液比例阀[29-31]进一步提高调节性能。