焊接速度对304不锈钢电子束焊接头组织与性能的影响

杨 涛,袁梦扬,简海林,李 东

(1.国核电站运行服务技术有限公司,上海 200233;2.上海工程技术大学材料工程学院,上海 201620)

0 引 言

304奥氏体不锈钢具有较好的耐腐蚀和耐高温性能、较高的强度、良好的韧性,以及优异的可加工性等,广泛应用在汽车、化工、核电、建筑装饰及食品医疗等行业的焊接结构中[1]。与常规熔化焊相比,电子束焊接具有热影响区小、对母材热损伤小、接头强度高且焊缝狭窄、变形量小等优点,在304不锈钢精密零件的连接上具有广阔的应用前景。304不锈钢的室温显微组织是奥氏体,在熔体凝固时奥氏体结晶界面相对比较平直,所以焊接时易出现热开裂现象[2-3];为了避免热裂纹的产生,304不锈钢的焊接大多采用电弧填充焊,通过优化焊材的成分,使焊缝在凝固过程中产生部分铁素体来打破平直的结晶界面。然而,激光、电子束等高能束焊接为自熔焊接,无法进行焊材填充,主要依赖调整焊接工艺参数来降低热裂纹倾向[4]。目前,学者对304不锈钢电子束焊接的研究主要集中在焊缝宏观形貌的优化、熔池行为及异种合金焊接等方面[5-8],有关焊接速度对显微组织和力学性能影响方面的研究相对较少,尤其是焊接速度对焊缝中铁素体含量影响的研究更少[9-10]。为此,作者通过在不同焊接速度下对304不锈钢进行真空电子束焊接,研究了焊接速度对焊接接头显微组织和力学性能的影响,为电子束焊接在304不锈钢结构制造中的应用提供参考。

1 试样制备与试验方法

焊接母材为尺寸150 mm×200 mm×3 mm的304不锈钢热轧板,其实测抗拉强度为640 MPa,屈服强度为272 MPa,主要化学成分(质量分数/%)为0.04C,11.5Ni,18.2Cr,1.8Mn,0.6Si,0.02杂质,余Fe。焊前,先用400#和600#砂纸对待焊区及附近区域进行打磨处理,以去除表面的氧化膜,然后采用无水乙醇超声清洗,吹干后放置在烘箱中于150 ℃烘干2 h。焊接设备为Pro Beam K110型电子束焊机,将处理好的待焊板材安装在焊接平台上,抽真空,真空度不大于500 Pa,加速电压为120 kV,聚焦电流为2 460 mA,焊接电流为12 mA,焊接速度为10,20,30,40 mm·s-1。

焊后在焊接接头处截取金相试样,经打磨、抛光,用50 mL HCl+10 mL HNO3+100 mL H2O+10 g FeCl3溶液腐蚀40 s后,在VHK-600K型数码光学显微镜上观察焊缝横截面形貌、显微组织,并按照GB/T 1954—2008采用金相法测定铁素体体积分数,测试区域为焊缝横截面中心位置向上1 mm处,测量时放大倍数为500倍,视场数不低于12个。采用HXD-1000TMC/LCD型显微硬度计测焊缝横截面的显微硬度,载荷为1.96 N,保载时间为20 s,测试间距为0.1 mm。在焊接接头处以焊缝为中心垂直于焊接方向截取拉伸试样,承载截面尺寸为6 mm×3 mm,标距为30 mm,按照GB/T 228—2002采用AG-IC型材料万能试验机进行室温拉伸试验,拉伸速度为1 mm·min-1,采用Hitachi S-3400N型扫描电镜观察拉伸断口形貌。

2 试验结果与讨论

2.1 对宏观形貌和显微组织的影响

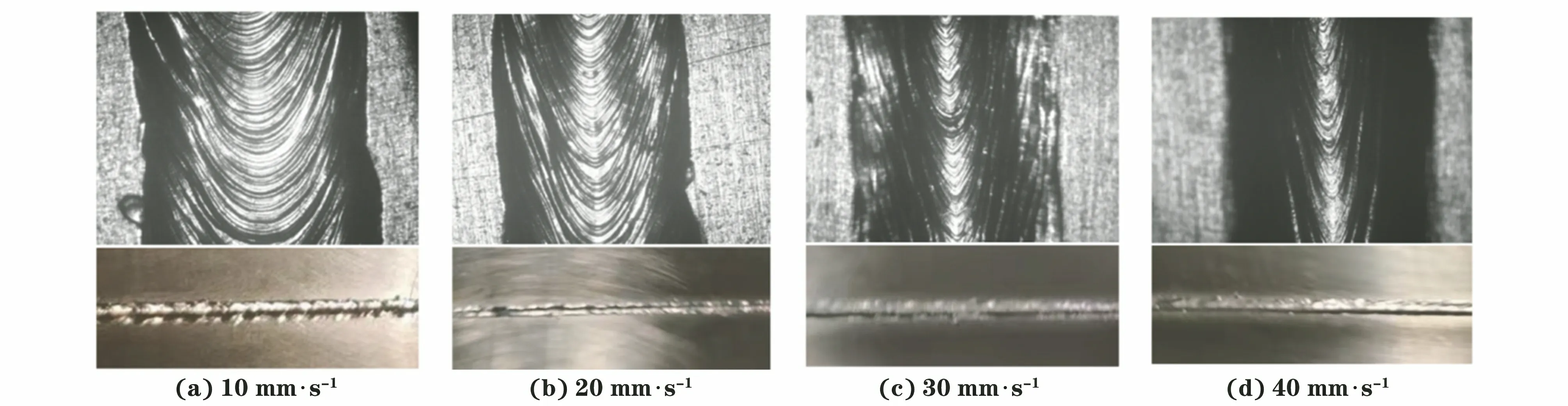

由图1可以看出:当焊接速度为10,20 mm·s-1时,304不锈钢电子束焊接头焊缝表面存在少量飞溅;随着焊接速度的增大,焊缝宽度变窄,边缘趋于平直,表面鱼鳞纹曲率变大。不同焊接速度下所有焊缝表面均成形良好,无表面裂纹、气孔等缺陷。

图1 不同焊接速度下焊缝正面的宏观形貌Fig.1 Macromorphology of weld faces under different welding speeds

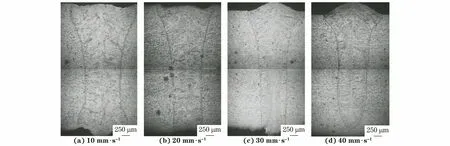

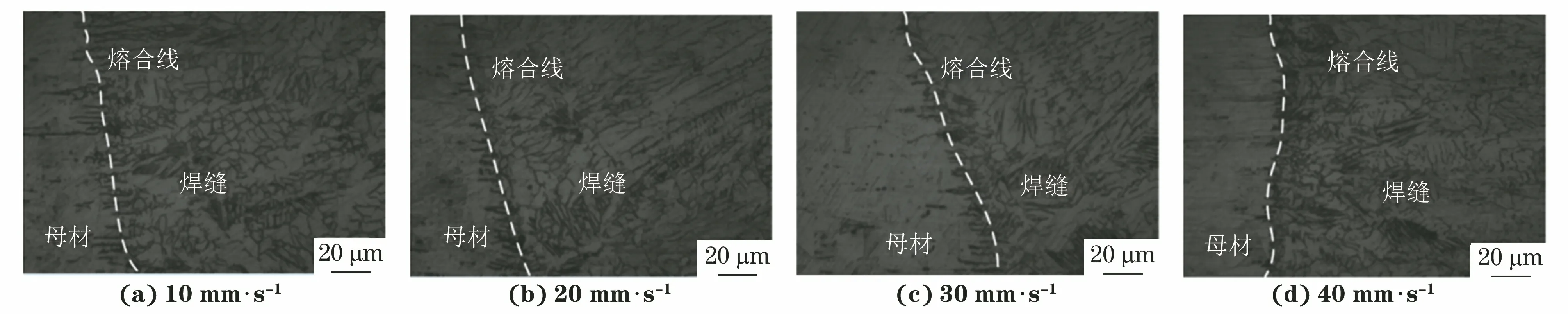

由图2可知:当焊接速度为10 mm·s-1时,焊缝的截面积最大,随着焊接速度的增大,焊缝正面和背面熔宽均减小;当焊接速度为40 mm·s-1时,试样中出现未焊透现象,这是由于在焊接电流和电压一定条件下,随焊接速度的增大,焊接热输入减小而造成的。当焊接速度为10,20 mm·s-1时,焊缝上表面出现凹陷现象,这是因为当焊接速度过慢时,焊接热输入过大,引起熔池表面金属剧烈蒸发,当热源离开时,熔池仍未稳定,导致焊缝上表面出现凹陷现象。综上可知,使焊接接头获得良好成形形貌的最佳焊接速度为30 mm·s-1。由图3可知;熔合线处存在一层细小的柱状晶;焊缝区域存在垂直于熔合线方向并指向熔池中心的树枝晶,树枝晶间分布着细小的等轴晶和柱状晶。在焊接过程中晶粒先在熔合线上形核,然后朝着与散热相反的方向生长。随着焊接速度增大,熔合线附近柱状晶晶胞的尺寸变小,且枝晶间的黑色析出物增多,使晶界和亚晶界变得曲折,这可有效地抑制热裂纹的萌生和扩展[11]。

图2 不同焊接速度下焊缝横截面形貌Fig.2 Cross-section appearance of welds under different welding speeds

图3 不同焊接速度下熔合线附近的显微组织Fig.3 Microstructures near fusion line under different welding speeds

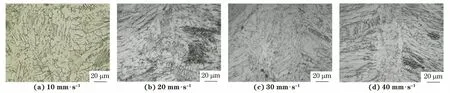

由图4可以看出,不同焊接速度下焊缝中心的晶粒呈现等轴树枝晶的特征,其两侧为柱状晶结构。在焊接熔池的不同位置,不同的温度梯度和结晶速率造成了不同的成分过冷度,从而形成不同的结晶形态,使得焊缝不同位置具有不同的结晶组织。从焊接熔池边缘到中心的结晶过程中,随着固/液界面前沿液相中温度梯度的降低、结晶速率的加快以及溶质浓度的提升,成分过冷度不断变大,结晶形态依次从平面晶向胞状晶、胞状树枝晶和树枝晶转变,最终在熔池中心形成少量等轴晶[12]。随着焊接速度的增大,焊缝中心结晶速率提高,导致焊缝中心晶粒越来越细小。

图4 不同焊接速度下焊缝中心的显微组织Fig.4 Microstructures of weld center under different welding speeds

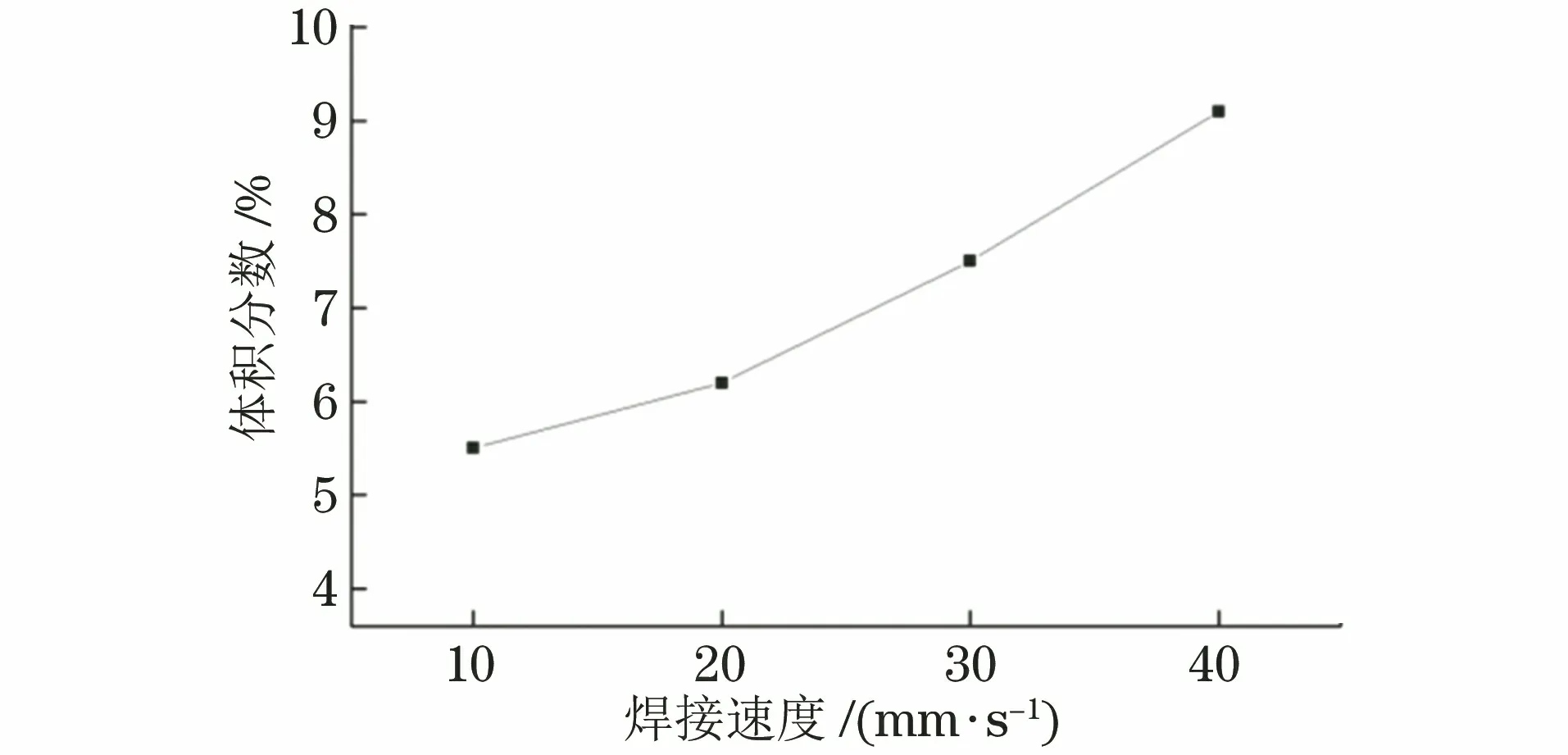

2.2 对铁素体含量的影响

由图5可以看出,随着焊接速度的增大,焊接接头焊缝中铁素体含量增加,且均在GB/T 1954—2008中要求的铁素体体积分数在4%~12%范围内。研究[8]表明,奥氏体不锈钢焊缝中,铁素体体积分数最优在5%左右。铁素体的出现一方面可以限制磷、硫等杂质元素的偏聚,另一方面可以使晶界变得凹凸不平而改变晶界的浸润性,从而有效降低焊缝的热裂纹敏感性。但是,在奥氏体不锈钢中,过高的铁素体含量会造成焊缝塑性及韧性的降低[13];铁素体含量的变化还可对不锈钢的孔蚀和应力腐蚀开裂产生影响,但对晶间腐蚀的影响不大[14]。理论上,铁素体的含量与铬元素含量有关;增大电流、降低焊接速度都可导致焊缝铁素体含量降低。这是因为电流的增大或焊接速度的下降都会增大焊接热输入,造成熔池温度升高,导致焊缝中强铁素体元素铬的烧损,使得铁素体含量降低[11,15]。随着焊接速度的增大,焊接热输入降低,铬元素的烧损程度降低,因此铁素体含量增加。

图5 焊缝中铁素体体积分数随焊接速度的变化曲线Fig.5 Curve of volume fraction of ferrite in weld vs welding speed

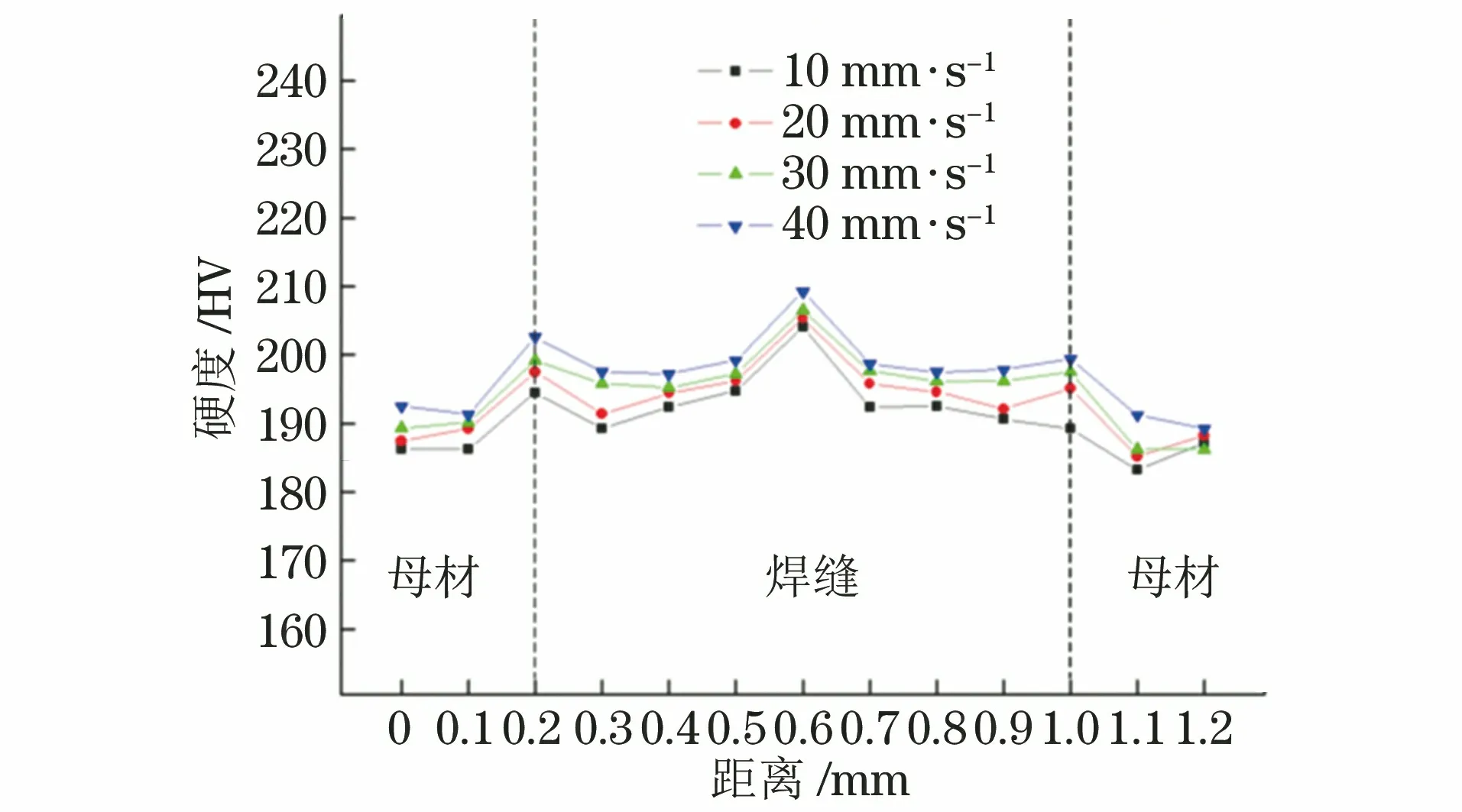

2.3 对硬度的影响

由图6可知:接头焊缝区硬度高于母材区,从熔合线到焊缝中心,硬度先降低再升高,在焊缝中心区域达到峰值;随着焊接速度的增大,接头相同位置处的硬度略有升高,这是因为随着焊接速度的增大,组织中的铁素体含量增加,而铁素体可以在一定程度上提高奥氏体不锈钢的强度,表现为焊缝显微硬度的略微提高。常温下,细晶粒金属比粗晶粒金属具有更高的强度、硬度以及更优异的塑性和韧性,这是因为细晶粒受到外力而发生的塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小;同时晶粒越细小,晶界面积越大,晶界越曲折,越不利于裂纹扩展[11,15]。焊缝中心存在一些细小的等轴晶,相比较于焊缝其他区域晶粒更细小,因此焊缝中心区域的硬度更高。

图6 不同焊接速度下焊接接头的硬度分布曲线Fig.6 Hardness distribution curves of welded joints under different welding speeds

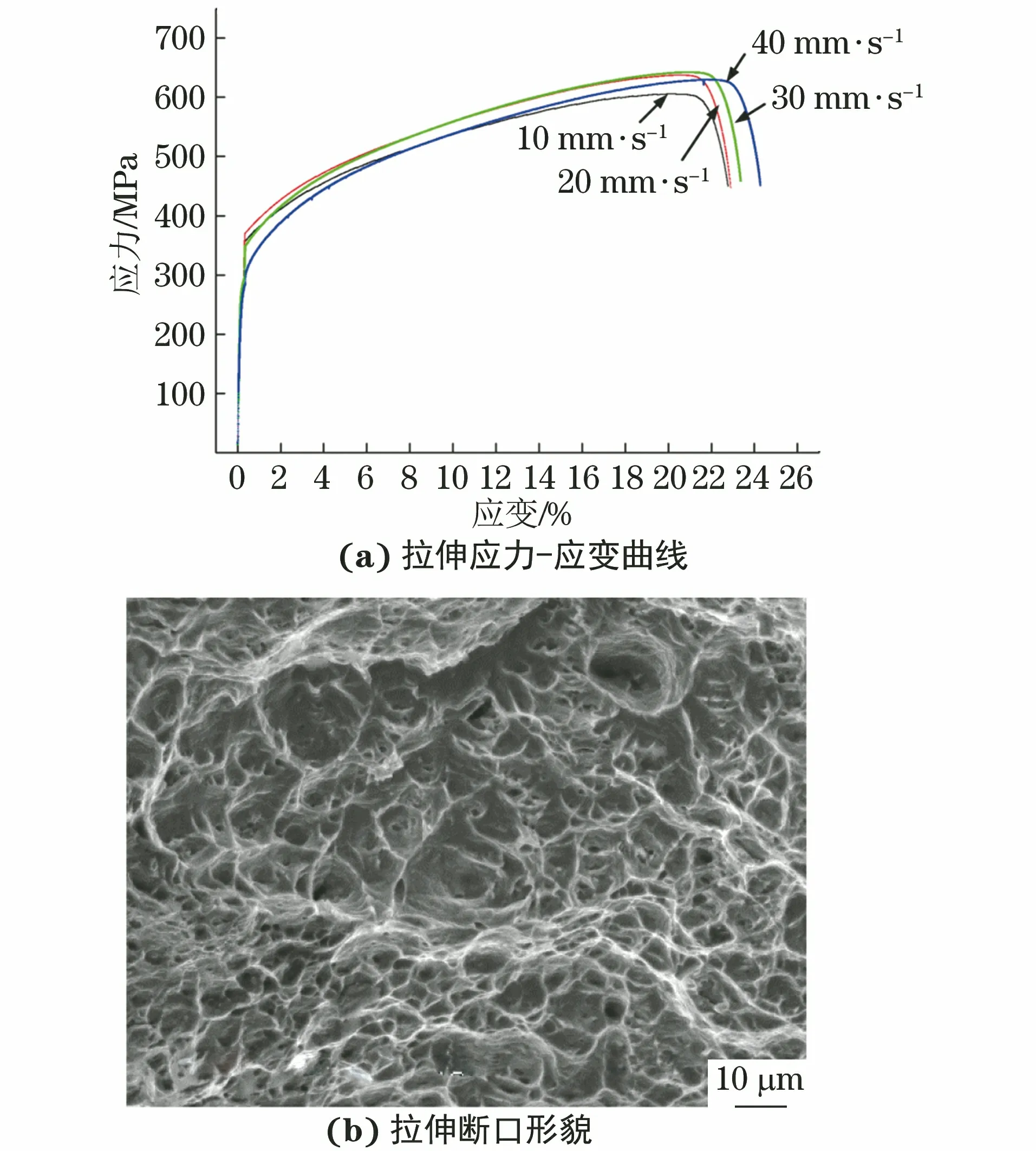

2.4 对拉伸性能的影响

由图7(a)可以看出,不同焊接速度下,焊接接头的抗拉强度在550~640 MPa之间,随焊接速度增大呈现先增大后减小的趋势。断裂均发生在母材区,这说明焊缝的强度大于母材,也说明采用电子束焊接304不锈钢时具有较好的工艺相容性。其中,焊接速度为30 mm·s-1所对应的接头抗拉强度最大,达640 MPa,其断口上分布着大小不一的韧窝及撕裂棱,如图7(b)所示,呈现典型的韧性断裂特征,表明焊缝金属具有较好的塑性。电子束焊接具有极高的能量密度,可以降低焊接热输入,细化焊缝晶粒,提高焊接接头的强度;真空环境可为焊接过程提供极为优异的保护作用,能够避免出现合金烧损、气孔夹杂等缺陷;狭窄的焊缝宽度极大地降低了焊接接头的残余应力[11,15],从而可以提高焊接接头的抗拉强度。

图7 不同焊接速度下接头的拉伸应力-应变曲线及焊接速度为30 mm·s-1时的拉伸断口形貌Fig.7 Tensile stress-strain curve of joints under different welding speeds (a)and tensile fracture morphology under welding speed of 30 mm·s-1 (b)

3 结 论

(1)当电子束焊接304不锈钢的焊接速度为10,20 mm·s-1时,焊缝表面凹陷,当焊接速度为40 mm·s-1时,接头出现未焊透缺陷,当焊接速度为30 mm·s-1时,接头焊缝的成形质量较好。焊缝的显微组织主要由两侧的柱状晶及中心的等轴晶组成,随着焊接速度的增大,焊缝晶粒尺寸减小,焊缝中铁素体含量增加。

(2)焊接接头焊缝区的硬度高于母材区,且从熔合线到焊缝中心,硬度先降低再升高;随着焊接速度的增加,焊缝的硬度略微升高。随着焊接速度的增加,焊接接头的抗拉强度先增大后减小,且焊接接头拉伸时均在母材区断裂,当焊接速度为30 mm·s-1时,接头的抗拉强度最大,为640 MPa,断裂方式为韧性断裂。试验条件下电子束焊接304不锈钢的最佳焊接速度为30 mm·s-1。