水平井环空阻流控水体系优化与应用

李晓伟, 贾永康, 徐国瑞, 刘丰钢, 杨会峰, 张文喜

(中海油田服务股份有限公司油田生产事业部,天津 300459)

目前南海东部油田水平井占比达到87%,其中高含水生产井占比达到38%[1],受限于水井笼统防砂的完井方式,难以对地层出水部位实现精准的有效封隔,常规堵控水工艺应用受限,而重新防砂需进行大修打捞作业,风险大且费用较高[2-7].

筛管外环空阻流控水技术核心为一种具有特殊流变特性的化学材料(AFC),其剪切变稀、静止瞬间增黏的特点能够使其在注入水平段筛管外环空后,快速形成基础支撑结构[3-15],不因重力或流体扰动而坍塌、稀释,成胶、固化后起到阻隔筛管外环空窜流的作用[16],配合中心管柱即可起到水平井分段控采的效果.

1 体系优化及性能评价

1.1 体系配方优化

AFC材料由过硫酸盐引发剂引发羧甲基聚多糖和丙烯酰胺进行接枝共聚反应,在偶联剂的作用下形成触变结构,通过交联剂调节成胶时间,从而在环空中形成强凝胶段塞,起到定位封隔器的作用.

模拟地层温度80 ℃条件下,评价不同浓度配比下AFC体系由触变流体固化至高强度黏弹固体所需的时间(表1),根据管柱内容积计算体系从井口配液到注入至筛管外环空用时为40~60 min[17],固化时间为3 h时既能够满足施工安全性要求,也可以使体系尽快成胶,避免被地层流体冲刷稀释,因而优选出的体系配方为1.0%羧甲基聚多糖+0.5%丙烯酰胺+0.06%交联剂+0.004%引发剂.

表1 不同体系配比下的成胶时间Tab.1 Gelation time under different system ratios

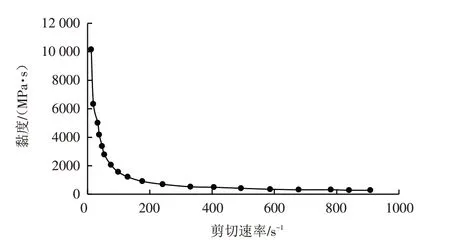

1.2 剪切变稀特性评价

体系的剪切变稀性能是保障体系现场注入性的关键指标[18]. 图1为使用博力飞DV3TLV型流变仪在80 ℃恒温条件下不同剪切速率的体系黏度,可见体系在剪切率增加至1000 1/s后,黏度由初始10 156 Pa·s快速降低至278 Pa·s.

图1 AFC体系剪切黏度曲线Fig.1 Shear viscosity curve of AFC system

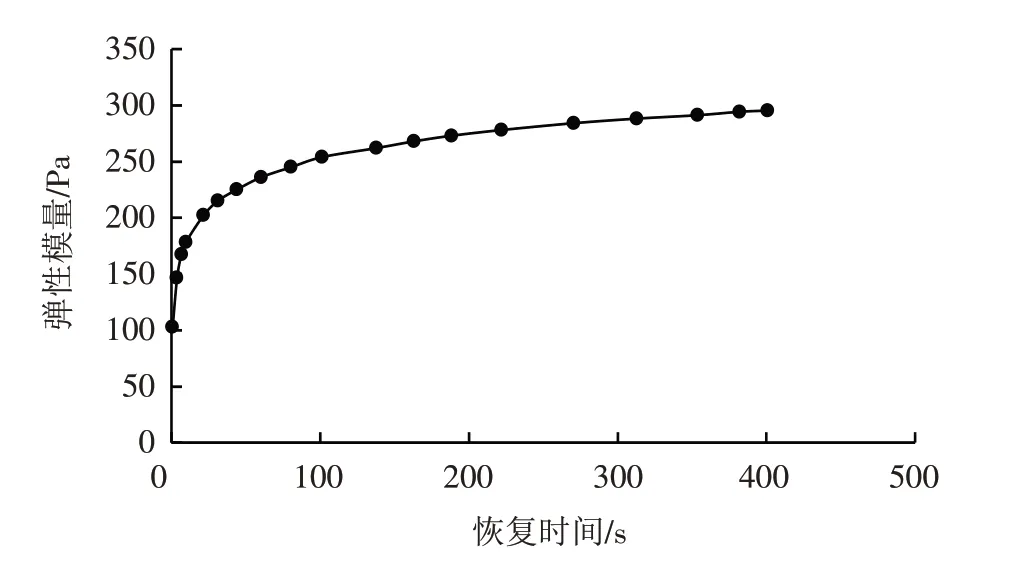

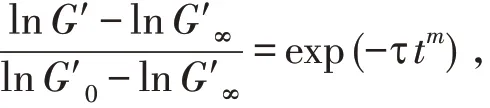

1.3 触变性评价

为了考察AFC 体系的触变结构恢复能力,采用MCR302 凝胶应力流变仪在温度为80 ℃,剪切速率为500 s-1条件下剪切10 min,停止剪切,测定其弹性模量恢复曲线,如图2 所示. 由图2 看出,停止剪切后,体系弹性模量快速升高,表现出静止瞬间增稠的特点,计算触变特征值τ达到0.715,因而能够在第一时间有效填充筛管外环空.

图2 AFC体系剪切后弹性模量恢复曲线Fig.2 Elastic modulus recovery curve of AFC system after shearing

式中:τ 为触变特征值;表示剪切后体系结构恢复速率的相对快慢,无因次量;G′0为开始测试还未经剪切破坏,处于静止状态体系的储能模量,Pa;G′∞为经剪切结束后,静止状态下体系完全恢复时的储能模量,Pa;m为剪切后体系达到结构完全恢复所需要的时间的相对长短.

1.4 充填及固化强度评价

室温下,使用8-1/2″的仿真模拟井筒和5-1/2″割缝筛管装置,进行室内模拟充填,驱替流速100 mL/min下,注入0.5倍环空体积的AFC体系,可见体系注入过程中能够在环空中形成完整的化学封隔体(图3). 停泵并置于80 ℃恒温箱中反应3 h,重新启泵,同等流速下进行轴向压差击穿实验,测定AFC段塞突破压力为0.8 MPa/m.

图3 AFC体系固化模拟实验Fig.3 Curing simulation experiment of AFC system

2 现场应用

2.1 试验井概况

南海东部X 油井位于油藏构造中部,为强底水油藏,测井解释有效孔隙度23.7%~30.2%,渗透率765~2633 mD,完井方式为8-1/2″裸眼段下入6-5/8″复合筛管,水平段长667 m.

投产半年后含水即到达90%以上,属于“含水快速上升型”,之后经历了相当长时间的高含水生产阶段,表现为典型的底水油藏生产特征[19].

前期通过找水测试确认产出水主要来自水平段中部2331~2490 m,也是本井的主要产出层段,原油则主要从趾部2632~2734 m井段产出,因而建议实施堵水作业,封堵水平段中部,采用分段控采的方式,发挥跟端及趾端的潜力.

2.2 方案设计

利用跟端盲管段(2289~2335 m)及趾端低渗泥岩段(2500~2580 m)的隔断特点,在两段附近实施筛管外阻流控水,设计挤注上部AFC 于2260~2305 m、下部AFC 于2506~2551 m,体系固化后,下入带智能滑套和遇水膨胀封隔器的中心管柱,遇水膨胀封隔器充分膨胀座封后[20],可通过地面操控智能滑套实现分段控采(图4).

图4 X井工艺设计效果示意图Fig.4 Schematic diagram of the effect of well X process design

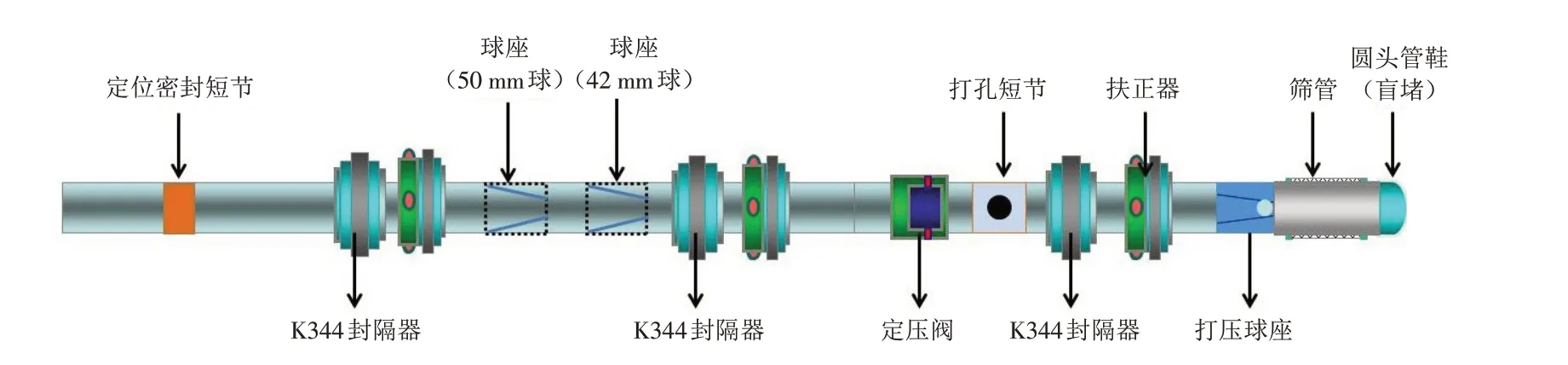

挤注管柱设计为“双级球座+K344封隔器×2+定压阀+K344封隔器”(图5),通过油管正打压封隔器扩张后,定压阀打开,依次挤注设计段塞,投球顶替,可避免过量或顶替不足导致的封堵效果不佳,而双封隔器的设计则能够避免挤注过程中筛管外的AFC体系回流到井筒内导致黏附或卡钻,提升作业安全系数[21]. 根据段塞设计长度,计算并考虑地层滤失和黏附,设计前置清洗液20 m3,前置保护液4 m3,AFC段塞4.5 m3,后置保护液1 m3.

图5 X井施工挤注管柱设计Fig.5 Design of squeeze injection string in well X construction

2.3 施工过程

2019 年2 月对X 井进行施工,启出原井生产管柱后,首先通井冲洗,组合下入挤注管柱,校深后使中部两个K344 封隔器位于2 551.3、2 545.8 m 位置. 依次正挤清洗液10 m3、保护液2 m3、AFC 材料1.7 m3,停泵投球,再继续泵入0.3 m3AFC 材料和0.5 m3后置保护液,修井液顶替到位即完成下部AFC 材料挤注,停泵后上提管柱120 m,反循环顶替出油管内的残余材料,防止油管内固化. 同样,缓慢上提管柱至中部两挤注封隔器于2 289.5、2 283.9 m,挤注上部AFC材料. 挤注完成后,候凝10 h,下入验封管柱打压验封至3.45 MPa,合格后起出验封管柱,依次下入智能滑套中心管卡水管柱和原生产管柱,逐步提频恢复生产.

2.4 施工后效果评价

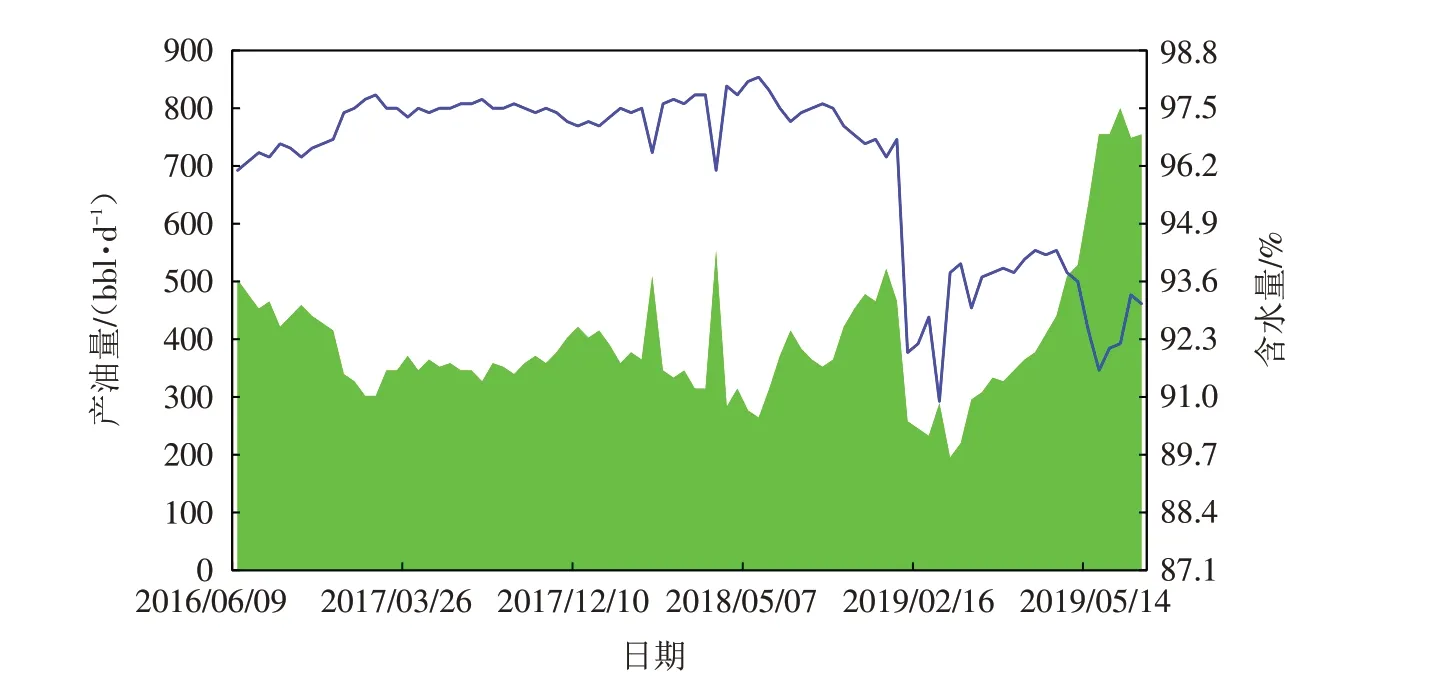

措施作业后该井流压逐渐增加,说明遇油膨胀封隔器座封良好,产液量由15 200 bbl/d降至11 900 bbl/d,但仍保持在较高水平,说明在封堵中部主力产液层后,根部和趾部储层得到了有效动用,含水率逐渐降低(图6),由98%下降至93%,产油量由原来的400 bbl/d增加到755 bbl/d,日增油355 bbl/d,增油率高达89.0%,措施效果显著.

图6 X井措施实施前后生产曲线Fig.6 Production curve of well X before and after implementation of measures

3 结论

1)筛管外环空阻流控水体系具有剪切变稀、静止增黏的特点,体系触变特征值达到0.715,固化时间为3 h,承受轴向压差达到0.8 MPa/m,能够有效实现筛管外环空的充填及封隔.

2)通过室内试验评价,质量分数20%的清洗液能够有效清洗地层及筛管外壁原油,清洗率达到87%,有利于环空阻流控水体系的浓度保持和管壁附着.

3)通过室内试验评价,增加保护液段塞后,串联岩心突破压力比未添加保护液段塞高0.9 MPa.

4)矿场试验结果表明,体系对于简易防砂的海上水平井具有良好的适用性,X井组实施后产油量由原来的400 bbl/d增加到755 bbl/d,日増油355 bbl/d,增油率达到89.0%.