室温固化有机耐烧蚀胶粘剂的制备

曹文恺,曹先启,陈泽明,韩 爽,李博弘,张守锋,王 超*

(1. 黑龙江省科学院 石油化学研究院,黑龙江 哈尔滨150040;2. 嘉祥县工业和信息化局,山东 济宁272400)

引 言

常用的航空航天耐高温胶粘剂为无机的磷酸盐及硅酸盐。无机胶粘剂对于1400℃以下的烧蚀具有很好的效果,但是由于无机胶粘剂本身的脆性以及超高温的熔融性(≥1800℃)限制了其在极端环境的应用性;而有机胶粘剂有极佳的分子可设计性、粘接性,使得有机胶粘剂代替无机胶粘剂成为了航空航天领域新的科研方向。

有机胶粘剂的种类众多,考虑到粘接性、耐高温性及室温固化性等需求,最适合的为环氧树脂。环氧树脂的固化机理属于逐步聚合,以胺类为固化剂时可以室温固化,固化过程没有小分子放出,不会在胶层和粘接界面生成气泡。由于环氧树脂耐烧蚀性能较差,最高工作温度不超过500℃,因此耐烧蚀的主体承担者为无机填料。无机填料的选择直接影响胶粘剂的耐烧蚀性能。

本文以E51 环氧为树脂基体,首先使用酚醛对其改性[11~13],增强树脂的本体耐烧蚀性;其次选择无机填料(氧化物、碳化物以及氮化物等),制得可室温固化的环氧耐烧蚀胶粘剂,最后通过各种分析测试方法对耐烧蚀性进行表征。

1 实验部分

1.1 主要原材料

E51 环氧树脂,无锡光明化工有限公司;甲醛溶液,分析纯,哈尔滨化工化学试剂厂;苯酚,分析纯,莱阳市双双化工有限公司;NR-3369 固化剂,广州迁安化工有限公司;乙酸乙酯,分析纯,天津市巴斯夫化工有限公司;催化剂,分析纯,自制;碳化硅,山东金蒙新材料股份有限公司;氧化铝,分析纯,天津海光药业股份有限公司;氧化锆,分析纯,江西晶安高科技股份有限公司;氮化硅,中航纳米技术有限公司;碳化锆,上海超威纳米技术有限公司;碳纤维,日本东丽公司。

1.2 环氧树脂的改性

本课题用酚醛树脂对E51 进行改性。首先合成酚醛树脂溶液,将100g 苯酚、120g 甲醛混合,搅拌均匀升温至50℃,加入自制催化剂6g,然后在100℃反应2h,将反应后产物旋蒸脱除溶剂后,再加入乙酸乙酯,制备成具有20%固含量的酚醛树脂溶液。取100g E51 环氧树脂,加入上述制得的酚醛树脂50g,回流反应2h,制得酚醛改性的环氧树脂。

1.3 环氧耐烧蚀胶粘剂的制备

取改性后的环氧树脂、NR-3369 固化剂、碳纤维以及碳化硅、氧化铝、氧化锆、氮化硅、碳化锆等无机填料通过一定比例混合均匀,在室温条件下固化24h 后成型。

1.4 试验方法

1.4.1 力学性能测试

使用美国Instron-4457 万用拉力机,参照GB/T 7124-2008,试片规格:60mm×20mm×3mm,测试速率为5mm/min;测试前先用乙酸乙酯对试片除油,然后用砂纸进行斜45 打磨,最后用无水乙醇进行清洗。待乙醇挥发后在试片接头均匀涂抹环氧耐烧蚀胶粘剂并搭接,在一定压力下进行室温固化。分别测试了不同固化剂用量、不同填料添加量对于环氧胶粘剂拉伸剪切强度的影响,每组取5 个样进行测试,去掉最高值以及最低值,剩余三个实验数据平均值为实验数据。

1.4.2 耐烧蚀性能测试

使用成都力拓力源科技有限责任公司等离子炬,对于环氧耐烧蚀胶粘剂进行即时烧蚀测试。通过称量其热失重、观察其烧蚀后的形貌来判断胶粘剂的耐烧蚀性能。测试条件:1800℃,2min。

1.4.3 黏度测试

使用上海越平科学仪器有限公司的旋转式黏度计,通过改变胶粘剂体系无机填料的用量对胶粘剂固化前的黏度进行测试。测试条件:25℃。

1.4.4 热失重分析

使用TG/DTA 6300 型热失重分析仪表征胶粘剂的耐烧蚀性能,测试条件:氩气气氛,测试温度为室温至1400℃,升温速率为10℃/min。

1.4.5 扫描电镜分析

使用JSM-IT300 型扫描电子显微镜对烧蚀前后的胶粘剂进行测试分析,观察胶粘剂烧蚀前后形貌的变化。测试条件:真空条件,放大倍数1000 倍。

2 结果与讨论

2.1 固化剂用量对胶粘剂力学性能的影响

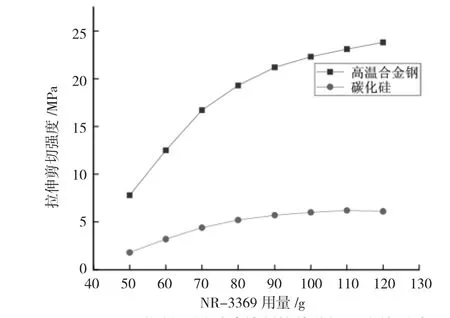

图1 固化剂用量对胶粘剂拉伸剪切强度的影响Fig. 1 The effect of curing agent addition amount on the tensile shear strength of adhesive

图1 为不添加无机填料的改性环氧胶粘剂分别粘接高温合金钢和碳化硅试片,不同固化剂用量对于其拉伸剪切强度的影响,其中改性环氧树脂的用量为100g。由于环氧树脂本身具有较大的极性,所以其对于同为极性材料的合金钢具有更好的粘接性能。当固化剂用量少于80g 时,试片粘接强度随着固化剂用量的增加增幅较大;当大于80g 时,剪切强度增幅显著降低。最终选择该改性环氧胶粘剂与固化剂的质量配比为5∶4,此时纯环氧胶粘剂对于高温合金钢的粘接强度为19MPa;对于碳化硅试片的粘接强度为5MPa。

2.2 无机填料的选择对于胶粘剂耐烧蚀性能的影响

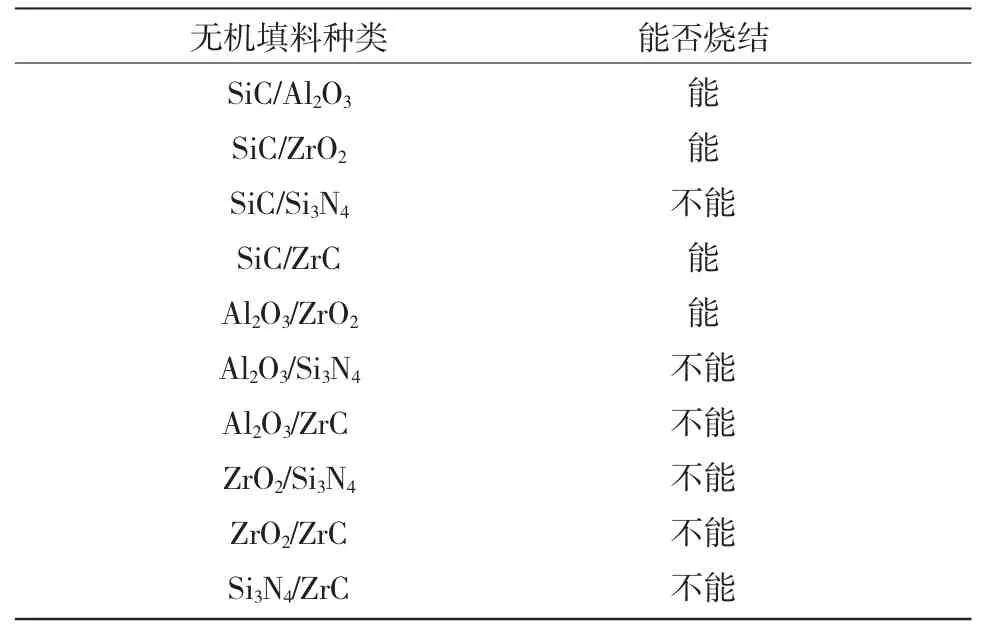

表1 无机填料种类对胶粘剂耐烧蚀性的影响Table 1 The influence of the types of inorganic fillers on the ablation resistance of adhesives

环氧树脂的作用为提供初期的粘接,而后期的耐烧蚀性能需要由无机填料提供。在1800℃烧蚀2min 条件下,无机填料能否烧结成型成为评价其烧蚀性能的重要标准。表1 为不同种类无机填料复配烧蚀后的烧结情况。

其中,在SiC/Al2O3、SiC/ZrO2、SiC/ZrC 三组对比中,热失重大小为SiC/Al2O3>SiC/ZrO2>SiC/ZrC;相应的,SiC/ZrO2组的热失重低于Al2O3/ZrO2组。因此,通过对比可得SiC/ZrC 的复配体系作为该胶粘剂的填料具有更好的耐烧蚀性能。

2.3 无机填料用量对于胶粘剂黏度的影响

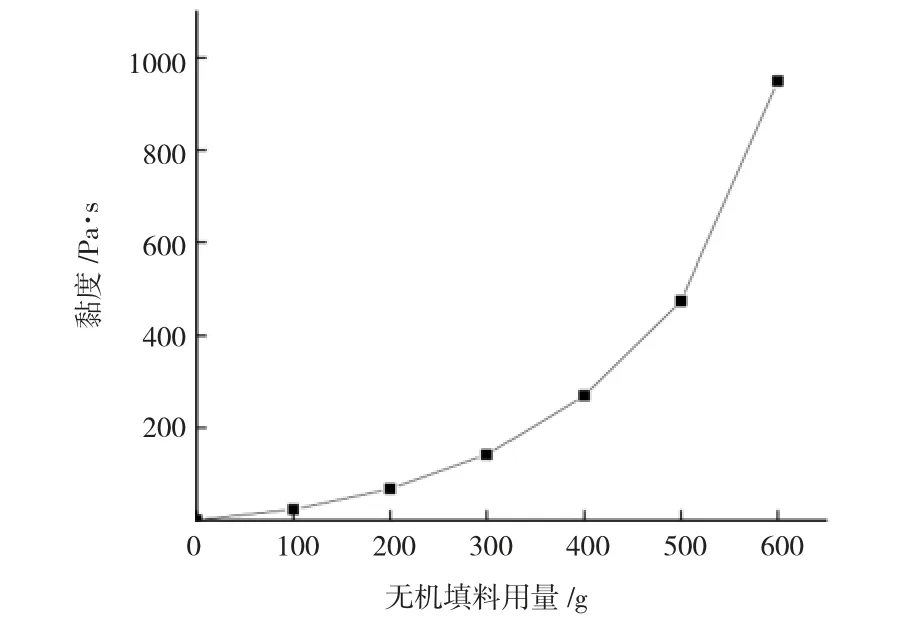

胶粘剂的耐烧蚀性能与无机填料的添加量有关。无机填料添加的越多,胶粘剂的耐烧蚀性能越佳。但是过多的无机填料会使胶粘剂的黏度增加,当胶粘剂的黏度大于500Pa·s 时,会使胶粘剂的混合及后续操作变困难。图2 为对于该改性环氧胶粘剂不同添加量的SiC/ZrC 混合填料与其黏度的关系,其中改性环氧树脂用量为100g。

图2 无机填料用量对胶粘剂黏度的影响Fig. 2 The influence of the amount of inorganic filler on the viscosity of the adhesive

从图2 可以看到,该胶粘剂的黏度随着无机填料的加入,先呈线性上升,随后呈指数上升。当无机填料的用量为500g 时,该胶粘剂的黏度达到475Pa·s,此时已处于该体系黏度的指数上升段,更多的无机填料会使得胶粘剂的后续操作变困难。因此,选择树脂与无机填料的质量比1∶5 作为该耐烧蚀树脂的最佳配比。

2.4 无机填料用量对于胶粘剂粘接强度的影响

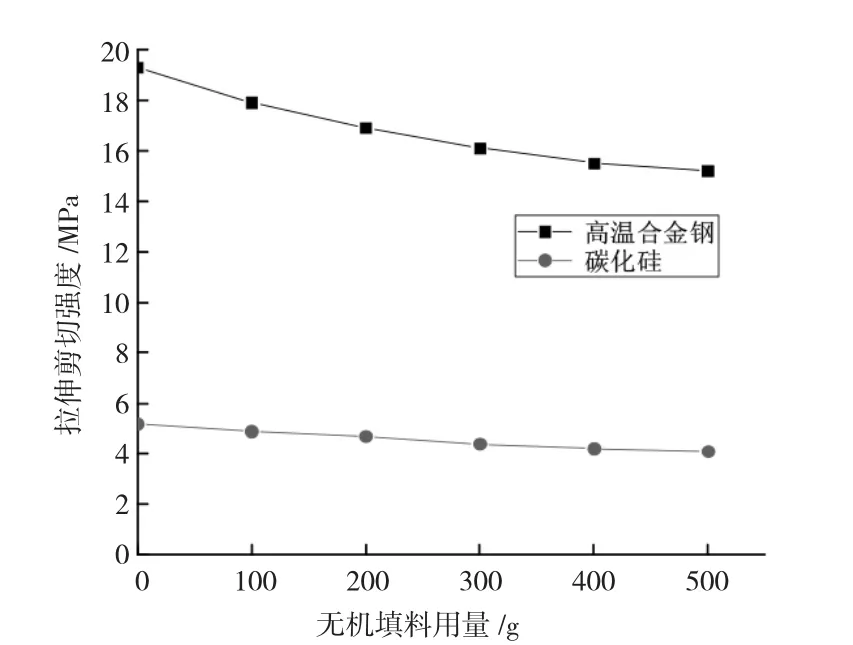

以100g 改性环氧,80g NR-3369 固化剂为树脂体系,通过加入不同质量的无机填料制成耐烧蚀胶粘剂并对高温合金钢和碳化硅试片进行粘接,粘接后拉伸剪切强度如图3 所示。

无机填料的加入会使胶粘剂的内聚强度降低,与材料的接触面积减少,最终的结果会导致胶粘剂的粘接强度降低。当无机填料用量为500g 时,改性环氧对于高温合金钢的粘接强度仍可达到15MPa,对于碳化硅的粘接强度也可达4MPa。

图3 无机填料用量对于胶粘剂粘接强度的影响Fig. 3 The influence of the amount of inorganic fillers on the bonding strength of the adhesives

2.5 耐烧蚀胶粘剂的耐热性能研究

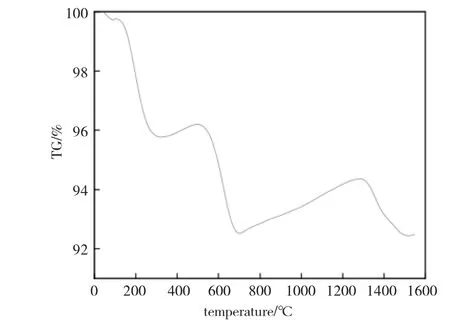

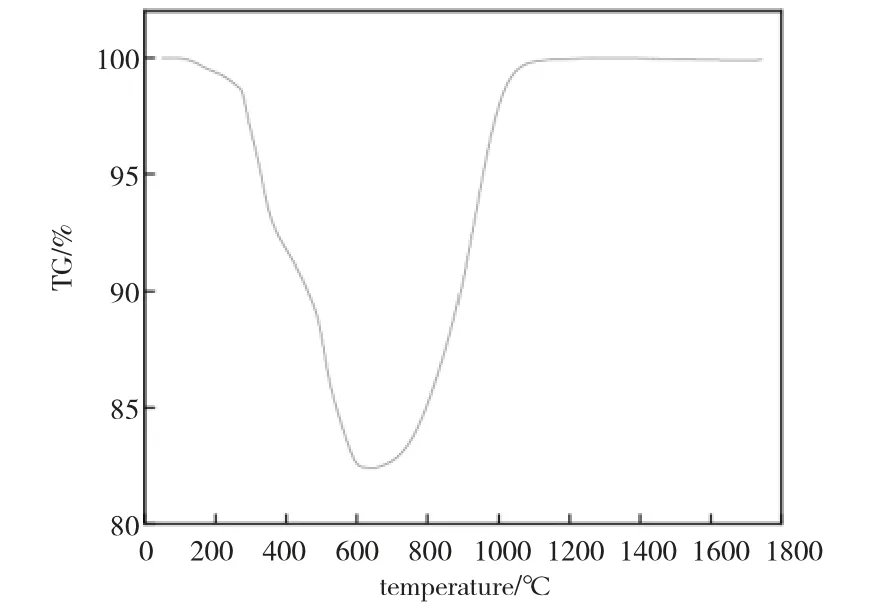

通过热失重分析仪对该耐烧蚀胶粘剂进行氩气气氛和空气气氛下的热失重分析,测试结果如图4、图5 所示。

图4 环氧耐烧蚀胶粘剂在Ar 气氛下的TG 图Fig. 4 The TG curve of the epoxy ablation resistant adhesive in Ar atmosphere

由图4 可知,该环氧耐烧蚀胶粘剂在200℃时即开始有热失重,这是体系小分子脱除导致的;在600℃左右胶粘剂的热失重速率达到最大,说明在该温度下,有机物剧烈分解;在650℃达到最大的热失重7.2%;最终在1400℃时热失重约为7%。

图5 环氧耐烧蚀胶粘剂在空气气氛下的TG 图Fig. 5 The TG curve of the epoxy ablation resistant adhesive in air atmosphere

在空气气氛下,胶粘剂中的环氧、SiC、ZrC 等组分可以被氧化。600℃前为环氧的主要氧化温度区,有机物的完全分解使得胶粘剂的热失重达到了17.5%;600℃后为SiC、ZrC 的氧化温度区,氧元素对于碳元素的置换使得体系具有明显的热增重。当温度升至1100℃时,体系基本氧化完全,此后继续升温,胶粘剂的重量保持不变,最终该胶粘剂的热失重约为0。

因此,无论是有氧条件还是无氧条件,该胶粘剂都具有极佳的耐烧蚀性。该胶粘剂在1800℃,2min的等离子焰有氧烧蚀下,最终的热失重约为5%。

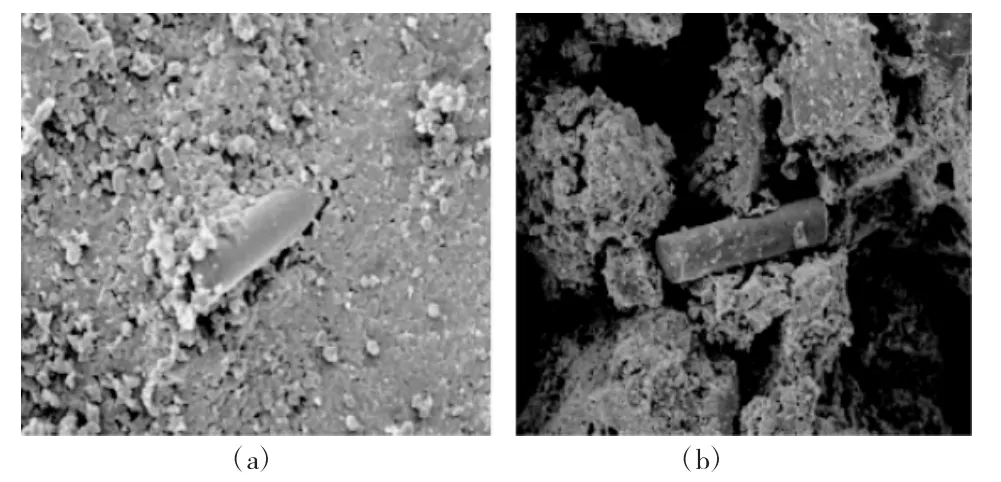

2.6 烧蚀前后胶粘剂微观形貌比较

图6 为该环氧胶粘剂在1800℃下烧蚀2min 的前后对照图。a 为烧蚀前,b 为烧蚀后。烧蚀前,环氧树脂将填料及纤维紧紧包住,结构紧凑;而烧蚀使得有机组分氧化分解,无机组分烧结,所以胶粘剂内部形成空腔,且无机颗粒体积增大。虽然无机颗粒无法完全将纤维包住,但是结构仍不疏松,说明其具有极佳的耐烧蚀性能。

图6 烧蚀前后胶粘剂的SEM 图Fig. 6 The SEM images of the adhesive before and after the ablation

3 结 论

(1)对于适用于该环氧体系的无机填料进行烧蚀筛选,结果表明SiC/ZrC 复合填料具有烧结性,且具有更低的热失重。

(2)该环氧耐烧蚀胶粘剂对于高温合金钢、碳化硅材料均具有较好的粘接性。考虑到胶粘剂的耐烧蚀性及使用性,改性环氧树脂、无机填料及固化剂的最佳质量比为5∶25∶4,此时该胶粘剂的黏度为475Pa·s;胶粘剂粘接高温合金钢的拉伸剪切强度大于15MPa,粘接碳化硅的拉伸剪切强度大于4MPa。

(3)对胶粘剂进行有氧、无氧热失重分析以及1800℃,2min 的有氧烧蚀,结果表明:有氧条件下1400℃时的热失重约为0;无氧条件下1400℃的热失重约为7%;而有氧条件下1800℃等离子焰烧蚀2min 后的热失重约为5%。

(4)对胶粘剂进行烧蚀前后的微观形貌分析,烧蚀后有机组分的分解导致体系内部生成空腔,无机填料的烧结使得无机颗粒尺寸增大,但是体系结构不疏松,说明该胶粘剂具有极佳的耐烧蚀性。