玻璃钢集油管道泄漏原因

陈庆国, 李 磊, 燕自峰, 齐国权, 王 鹏, 朱丽霞

(1.中国石油塔里木油田公司油气工程研究院, 库尔勒 841000;2.中国石油集团石油管工程技术研究院 石油管材及装备材料服役行为与结构安全国家重点实验室, 西安 710077)

随着国内油田勘探开发的不断深入,采出液含水率不断提高,而且普遍含CO2和H2S等成分,腐蚀性强,碳钢集输管道腐蚀失效事件频发,尤其是单井出油管道,受限于可采取的防腐措施较少,使得其腐蚀问题更为突出[1]。近年来,玻璃钢管因具有优良的耐腐蚀性,被广泛用于高腐蚀性油田集输管道,极大地降低了管道的腐蚀失效率[2-4]。

玻璃钢管又称玻璃纤维增强塑料管,是以玻璃纤维及其制品作为增强材料,以合成树脂作为基体材料的一种复合材料[5-6]。根据所用固化剂的不同,玻璃钢管分为酸酐固化玻璃钢管和芳胺固化玻璃钢管。玻璃钢管的连接形式包括螺纹连接、承插连接、锁键连接和法兰连接,其中螺纹连接和承插连接较为常见[7]。与其他非金属管相比,玻璃钢管的耐高温性能更好且价格更低,但其接头的连接性能和抗冲击性能较差[8],因此易发生渗漏事故。随着质量体系、生产制造工艺及施工方案的进一步完善,玻璃钢管必将在油田建设工程中发挥更大的作用[9]。

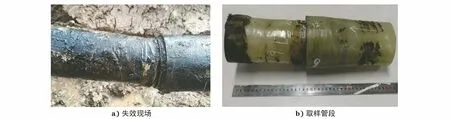

某油田出油管线材料为酸酐固化玻璃钢,管道规格为φ89 mm×4.5 mm,设计压力5.5 MPa,运行压力1.78~2.0 MPa,设计温度65 ℃,运行温度25~27 ℃,输送介质为油气水混合液。该管线投运时间为2017年11月,2018年5月11日该出油管线发生泄漏失效,失效位置距离单井约50 m,在泄漏点3 m外有农户自修土路,管道从土路下方穿越而过。将失效管段挖出并对其取样,如图1所示。笔者对失效管段进行了一系列检验和分析,并结合施工方法、服役环境及运行维护情况,综合分析了管道的泄漏失效原因,以期类似事故不再发生。

图1 失效现场及取样管段宏观形貌Fig.1 Macro morphology of a) failure site and b) sampling pipe section

1 理化检验

1.1 宏观观察

图2为现场截取的失效管段的泄漏接头的宏观形貌。该接头采用螺纹连接,外表面无明显损伤,失效部位在公母接头连接处,公接头横向断裂。由图2可见,外螺纹未从管体滑脱,螺纹黏接良好,裂纹起源于公接头螺纹根部的6点钟方向(管道底部),沿着玻璃纤维缠绕的方向扩展,断面与轴向夹角约45°;母接头未见明显损伤,螺纹连接紧密。

图2 失效管段宏观形貌Fig.2 Macro morphology of the failed pipe section: a) leakage joint; b) fracture

1.2 尺寸测量

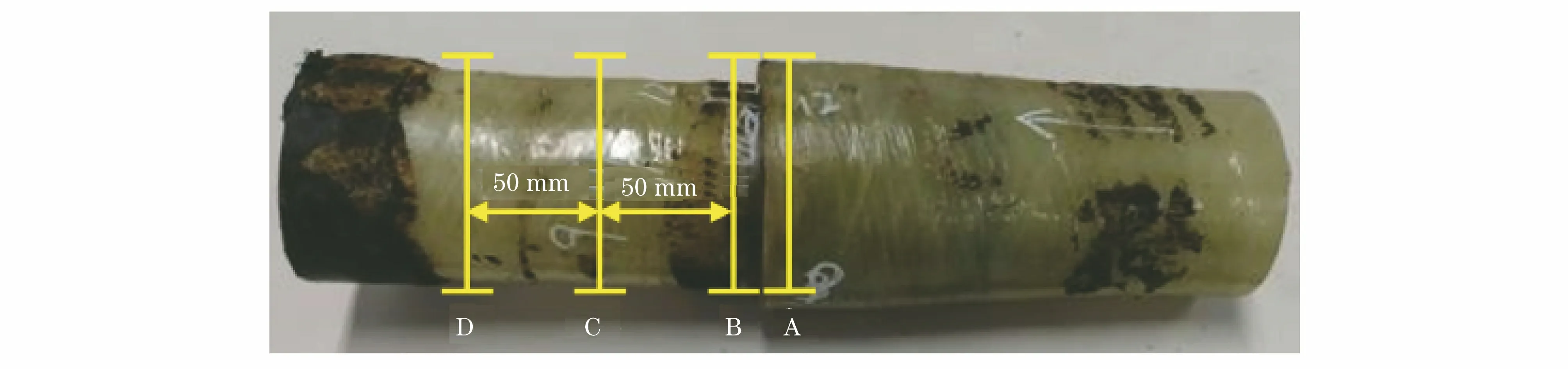

采用游标卡尺对失效管段进行外径和壁厚测量,每个截面测量3次外径(测量位置间隔120°),测量位置示意图如图3所示,外径测量结果见表1。对母接头等间距测量4个点壁厚,测量结果见表2。由表1和表2可知,接头外径和壁厚未见异常。

表1 失效管段外径测量结果Tab.1 Measurement results of outer diameter of the failed pipe section mm

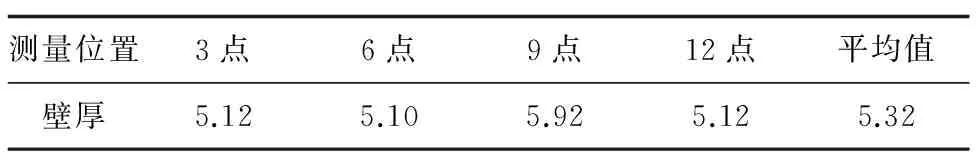

表2 母接头壁厚测量结果Tab.2 Measurement results of wall thickness of the female joint mm

图3 失效管段尺寸测量截面示意图Fig.3 Cross section diagram of dimension measurement of the failed pipe section

1.3 玻璃化转变温度测试

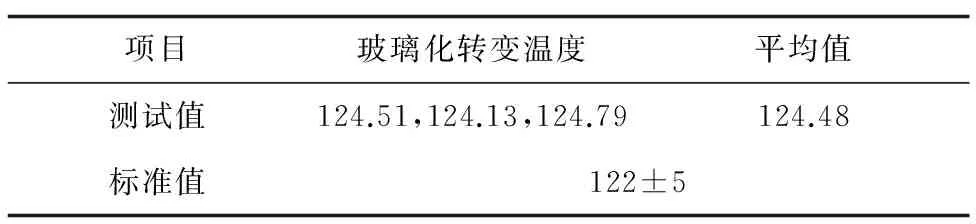

从失效管段表面锉取粉末状试样,利用TA Q200型示差扫描量热计(DSC),测试所取粉末试样的玻璃化转变温度Tg,测试升温速率为20 ℃·min-1,扫描温度范围为室温至200 ℃,测试结果见表3。由表3可知,该失效管段的玻璃化转变温度符合SY/T 6770.1-2010《非金属管材质量验收规范 第1部分:高压玻璃纤维管线管》对酸酐固化环氧树脂的要求。

表3 玻璃化转变温度测试结果Tab.3 Test results of glass transition temperature ℃

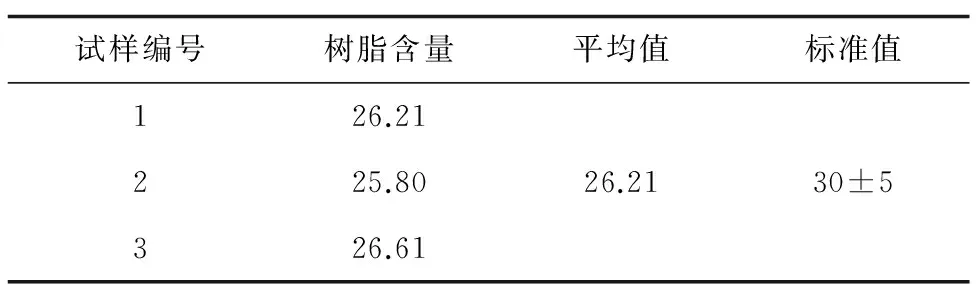

1.4 树脂含量测试

从失效管段未加厚处取3个块状平行试样,依据GB/T 2577-2005《玻璃纤维增强塑料树脂含量试验方法》,利用LE4/11/R6型马弗炉和BT224S型分析天平,测试所取块状试样的树脂含量,测试结果见表4。由表4可知,该失效管段结构层的树脂含量符合SY /T 6770.1-2010的要求。

表4 树脂含量测试结果(质量分数)Tab.4 Test results of resin content (mass fraction) %

1.5 微观分析

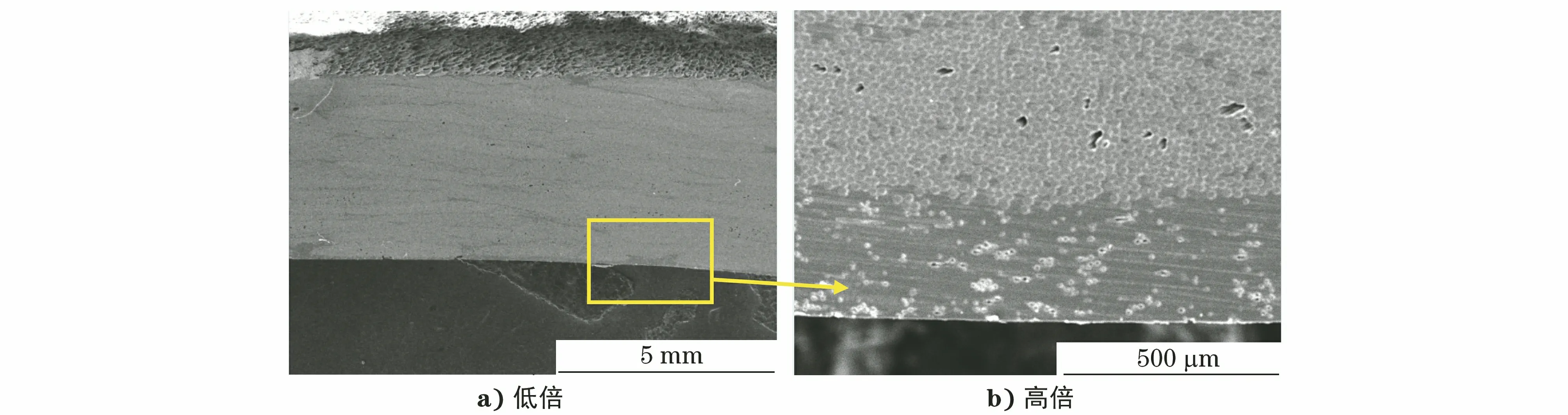

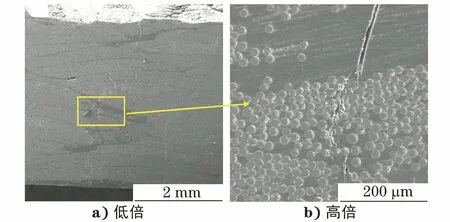

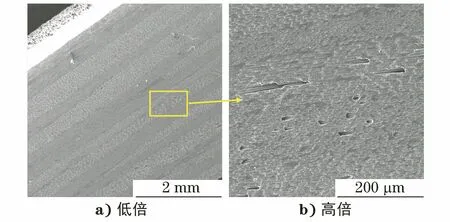

在断口的6点钟方向(起裂源)分别取横、纵截面分析试样,标记为1号试样(纵截面)和2号试样(横截面);同时在断口的12点钟方向分别取横、纵截面分析试样,标记为3号试样(纵截面)和4号试样(横截面)。图4和图5分别为1号试样纵截面和2号试样横截面的扫描电镜(SEM)形貌。1号试样为公接头管体段纵截面试样,其上未见裂纹,仅在高倍下可见纤维拔断后留下的空洞,如图4所示。2号试样为靠近螺纹根部的管体横截面样品,可见大量环向裂纹,其间还分布少量轴向裂纹,如图5所示,由此构成完整的泄漏通道,同时可以发现在纤维缠绕方向更替的过渡位置有显著的分层现象。图6和图7分别为3号试样纵截面和4号试样横截面的扫描电镜形貌。由图6可见3号试样上存在大量环向裂纹,且树脂层较玻璃纤维层裂纹张开更大,内部纤维分散不均,局部存在大量的富树脂区。由图7可知,4号试样上没有裂纹存在,仅在高倍下可见纤维拔断后留下的空洞。

图4 1号试样纵截面微观形貌Fig.4 Micro morphology of longitudinal section of sample 1:a) at low magnification; b) at high magnification

图5 2号试样横截面上裂纹微观形貌Fig.5 Micro morphology of the cracks on the cross section of sample 2:a) at low magnification; b) at high magnification

图6 3号试样纵截面微观形貌Fig.6 Micro morphology of longitudinal section of sample 3:a) at low magnification; b) at high magnification

图7 4号试样横截面微观形貌Fig.7 Micro morphology of cross section of sample 4:a) at low magnification; b) at high magnification

2 分析与讨论

由以上理化检验结果可知,失效管道的公接头外螺纹根部发生横向断裂,母接头未见明显损伤,公母接头外径和壁厚未见异常;其玻璃化转变温度和结构层的树脂含量均符合SY/T 6770.1-2010的要求,玻璃钢管的材料无异常。

从断口宏观分析可以看出,裂纹起源于外螺纹根部的6点钟方向(管道底部),由外壁向内壁扩展,同时沿着玻璃纤维缠绕的方向环向扩展,最终断裂于公接头的12点钟方向(管道顶部);进一步对断口附近的裂纹分布情况进行微观分析发现,在裂纹源区附近存在大量环向裂纹和分层,且分层位于纤维缠绕方向更替的过渡位置,未见明显的轴向裂纹产生。此外,在最终断裂处,也存在大量环向裂纹,未见明显分层。由以上断口的宏、微观分析可以推断,玻璃钢管接头的断裂、产生的环向裂纹及分层应是受到较大的弯曲应力或弯曲应力为主导的复合载荷所致。同时,其底部为裂纹源且裂纹扩展更为明显,说明管道底部受到的应力更大。

从管道受力分析可知,该玻璃钢管道输送介质为油气水混合物,设计压力5.5 MPa,运行压力1.78~2.0 MPa,设计温度65 ℃,运行温度25~27 ℃,运行工况满足设计指标。由此内压导致管道承受的环向应力大,轴向应力较小,而横向裂纹主要受轴向应力作用产生。因此,在玻璃钢管无质量缺陷的情况下,内压不足以引起管道横向开裂,而前述试验表明管材质量无异常,所以内压不是管道产生横向裂纹的原因。此外,管道还受到外力作用。失效现场调研可知,在接头失效处为农田,距其3 m的位置为农户自修土路。由于农田土壤比较疏松有下沉的风险,而土路的土壤比较密实不易下沉,因此可能在土壤下沉处使管道受到附加弯曲应力。在此应力作用下,因玻璃钢管接头外螺纹根部为应力集中处,应力集中十分严重,是最危险的部位[10],所以此处最易产生裂纹,并沿强度最小的富树脂区扩展直至断裂,即纤维缠绕方向更替的过渡位置。

3 结论及建议

在弯曲应力或弯曲应力为主导的复合载荷作用下,管道接头应力集中处即外螺纹根部位置,所受应力超过材料能承受的极限应力而发生横向断裂,此应力主要来源于地层沉降和其他外力。

建议在有地层沉降或道路穿越的区域,对该类玻璃钢管线采取增加保护套管等措施,以避免管线受到较大外力作用而发生失效。