柔性生产线功能单元组成及机电控制设计

刘昌鹏

(惠州经济职业技术学院,广东 惠州 516000)

0 引言

近年来,我国的社会经济实现了飞速发展,人们的生活水平显著提高,社会对于生产生活用品的需求逐渐由过去的大批量生产向小批量订单式生产和个性化定制方向转变,这对制造业的生产能力提出了更高的要求,随着《中国制造2025》规划的逐步实施,我国的制造业也正快速进行技术升级与产业转型。柔性生产线是制造业针对现代化生产研究和应用的新技术,其集成了自动化、通信、智能制造、生产线等众多先进技术,通过自动控制系统将生产线上众多机床、输送设备、执行单元整合起来,形成一套技术复杂但适应性极强的现代化生产系统,十分适合制造业针对不同用户需求和产品快速更新换代进行生产方案调整,并能实现同一生产线同时生产不同型号、不同规格的同类产品,实现生产设备的最大化利用。

1 柔性生产线的技术优势

1.1 生产力稳定、应变能力强

柔性生产线的最大优势就是具有很强的适应能力,针对现阶段制造类产品生命周期缩短、更新换代频繁的情况,柔性生产线能有效缩短制造类产品更新换代造成的生产力下降问题,通过多种设备的组合生产,智能系统能够优先选择适宜的加工方式,减少技术更新、产品换代过程生产流程调整与设备调试时间,且有利于提升产品的生产品质,确保新产品及时抢占市场,提高企业的市场竞争力。

1.2 控制管理方便、调试便捷

柔性生产线不仅通过现代化的控制系统实现对各个设备的控制,还能实现各个设备运行状态数据的实时获取,设备数据集中分析,自动化设备管理等功能。生产线的管理人员也能够通过柔性生产线的控制系统对各个工位的运行状态进行查看,通过调整控制方案实现生产方案的调整。通过信息互联,针对柔性生产条件,使用者通过对某一设备调试后,可将调试方案应用于全部相同设备,有效缩短设备调试时间,且控制系统能够监测各个设备的故障情况,能够提醒工作人员及时处理故障或定期维护保养设备。

1.3 更新换代慢、使用经济性好

柔性生产线建立后,各个系统形成良好的匹配关系,能够更好适应特定产品的长时间产品更新对制造设备的需求,生产线整体呈现极强的应变能力,能够适应大多数技术升级需求,不需在短时间内更换过多设备,有效减少生产制造企业的设备更新支出。同时,柔性生产线具有一条生产线生产多个系列产品的能力,能够充分利用企业有限场地条件,避免了企业没有条件建立多条生产线的场地问题。

2 柔性生产线功能单元组成

2.1 柔性生产线的功能单元分类

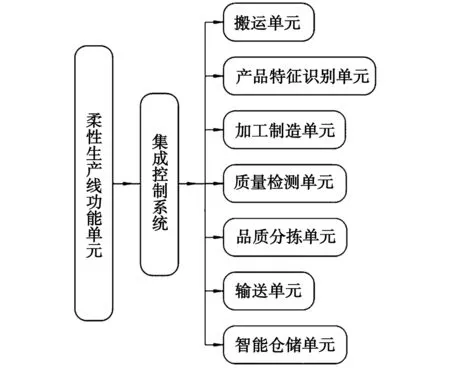

针对制造类企业的生产线特点,柔性生产线根据不同的产品种类和流程存在一定差异,但总体上看功能单元的种类大致相同。柔性生产线主要包括搬运单元、产品特征识别单元、加工制造单元、质量检测单元、品质分拣单元、输送单元、智能仓储单元、集成控制系统几大类(图1)[1]。

图1 柔性生产线的主要功能单元

集成控制系统主要用于控制和协调各个生产工序的关系,使生产有序开展。大体的工作流程是,将待加工产品的原材料搬运到待加工工位,产品特征识别单元的检测装置检测和分析原材料种类特点后,进行加工工艺的自动选择,并通过加工制造单元进行一次性或多次的原材料处理、加工制造环节。各个加工设备之间通过输送单元的设备连接,实现加工零部件的转移。各个工序加工完成后都有相应的检测设备对加工质量进行检测,对于不合格产品由质量分拣单元去除,加工完成的产品或零部件输送到智能仓储单元进行自动分类存储并记录存储位置、数量等信息。

2.2 各功能单元的技术特征

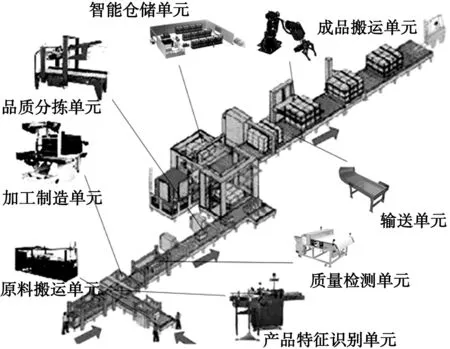

柔性生产线功能单元的场地布置关系如图2所示,通过集成控制系统进行关联,使整体生产线成为协调统一的智能控制体[2]。

图2 柔性生产线功能单元现场布置关系

2.2.1 集成控制系统

集成控制系统是柔性生产线的神经枢纽,负责生产过程的协调工作,集成控制系统直接关联各个工作设备,能够对设备反馈的信息进行分析处理,保证设备正常运转的同时还具有良好的配合关系。集成控制系统的功能包括按照既定程序的自动控制,识别工作过程的特殊状态,处理可能存在的故障问题,收集并记录生产数据,人机交互功能支持人工控制、调试、查询数据等。

2.2.2 产品特征识别单元

产品特征识别是柔性生产线功能实施的重要保障,产品的特征识别能够保证同一生产线生产不同产品生产过程的有效分类,有利于控制系统根据不同产品体系特征选择适当的生产制造程序。特征识别单元通过视觉技术、传感器技术、条码识别技术等实现对产品特征的有效识别。

2.2.3 搬运单元及输送单元

搬运与输送是原材料和加工产品转移的两种主要形式。搬运单元主要实现现有位置到目标位置的空间转移,包括抓取、提升、转移、下降、释放等动作,柔性生产线的搬运工作主要通过机械手臂实现,能够实现点对点的精准搬运,并实现物料的摆放、码垛等功能需求;输送单元主要是通过皮带输送机、辊子输送机、链条输送机等实现物料的水平或成角度转移,输送单元主要用于各个加工单元、检测单元、分拣单元的连接,并配合完成部分生产加工工作。

2.2.4 加工、质检及分拣单元

加工、质检及分拣单元是配合工作的组合体。加工单元包括常规的机床设备、专用加工设备、清洗或表面处理等设备;质检单元包括对机械加工单元的精度检测、表面状态检测、重量检测、金属含量检测等;分拣单元主要用于去除生产线上产生的不合格产品,常用设备包括机械推板、分流输送机、拣选机械臂等。在生产过程中,加工、质检及分拣单元的有机配合既保证了生产效率,又保证了生产质量,是柔性生产线的主要工作单元。

2.2.5 智能仓储单元

智能仓储单元是针对生产线制造完成的成品进行贮存的机械设备单元,通过现代化的智能仓储技术,能够实现产品的分类、分区存储。具有标准化、智能化、集成化特点,能够完成成品或外加工完成零件的精确仓储,并能实现产品的仓库自动调取、出库等功能。

3 柔性生产线机电控制流程设计

3.1 软件系统的总体流程设计

柔性生产线的生产模式多样化,因此,软件系统的运行流程应充分考虑模式切换、正常状态控制、应急状态处理、人机交互、远程控制、单机独立控制等众多工作条件。

软件控制程序的编写主要采用模块化编写技术,能够实现各个工序的正常开关机、工作逻辑控制,实现搬运、加工、检测、分拣、输送、智能仓储等单元每个设备的独立控制功能,并具备对故障设备的应急处理能力,具备良好的人机交互开放性和程序升级空间。

3.2 系统的初始化功能

在整条柔性化生产线开机后,搬运、加工、检测、分拣、输送、智能仓储等单元的所有机械设备自动回到起始位置,如加工刀具归位、伸缩气缸或液压缸归位、机械手臂放松并归位、输送装置停止、监测装置通电并处于待工作状态。同时,控制系统会采集各个设备的初始化状态,确定各个设备是否归位,如有异常则发出警示,如正常则程序处于待命状态[3]。

3.3 各个工作单元的控制功能

针对各个单元的控制采用统一协调和分别独立控制的结合方式。首先,系统明确各个设备的位置,为设备赋予编号,将单独设备的控制子程序连接到系统控制总程序中,由系统集中控制管理,匹配各设备的工作效率与输送装置的输送效率;其次,对于各个设备的工作性能,首次使用前由工作人员进行单独调试,并将调试好的设备程序参数保存上传至总程序。

3.4 系统应急控制程序

尽管柔性化生产线的设备与传统生产线相比更为先进、可靠,但由于应用的设备更多,配合关系要求更高,因此,为保证生产顺利进行,必须要充分考虑突发状况或设备故障的应急处理方案。常见的生产线突发状况包括机械设备损坏、零件在输送过程卡滞、设备异常高温或振动等。当发生突发状况时,系统首先发出警示信号,相关设备停机,系统分析输送加工设备现状,提供加工线路变换,绕开故障位置,或由人工进行处理,处理完成后生产线程序控制在断点位置继续加工。

4 柔性生产线机电控制硬件选型

4.1 PLC的合理选型

现阶段,应用于工业控制的PLC种类较多,为满足柔性生产线的复杂控制和运算速度要求,应重点选择适配性好、功能强大、指令兼容性好的一线品牌,针对于生产线设计和工作流程的复杂程度考虑,主流PLC以三菱、西门子的一线产品更为适宜,优先选择性价比更高的三菱公司Q系列、西门子S系列的PLC,对于控制要求不高的生产线也可考虑国产汇川H系列PLC[4]。

4.2 工业机器人选型

工业机器人在柔性生产线中应用十分广泛,也是生产效率的基础保障,工业机器人应具有效率高、功能可靠、程序兼容性好、精确度高等特点。选型时要充分考虑机械结构、驱动性能、感知技术、人机交互便捷性等因素。现阶段,生产线应用的工业机器人以4轴、5轴机械臂居多,部分现代化柔性生产线也应用了更为先进的6轴机器人。现阶段性能和口碑较好的工业机器人厂家包括德国KUKA、日本ABB、国产新松等。

4.3 通讯网络选型

通讯网络的建立是柔性生产线机电控制功能实现的重要环节,柔性化生产线的通讯需求是信息传递速度快、通信稳定性好、数据容量大、兼容性好,推荐选择基于RS485总线标准的CC-Link通信模式,通过CC-Link通信技术对各个单元的设备进行编号和传输参数设定,并利用FX2N-32CCL进行组网。为保证传输的实时性,线路传输速度应设置在150 kb·s-1,确保各个功能单元实现网络联动控制和数据传输[5]。

5 结语

在智能化和网络化时代,制造业的生产模式已经由传统的盲目批量生产向定制化、精细化生产转变,柔性生产线技术的应用对于提高制造生产的合理性,提高设备、资源、环境利用率具有积极作用,使企业生产的产品既符合用户实际需求,又能减少企业库存,做到最大化销售。柔性生产线技术的应用显著改善了过去生产中产品更新换代慢、成本高等问题,显著提高了生产线的适应能力。从现阶段我国的制造业生产模式来看,柔性生产线的技术普及程度还有待提升,其技术优势正逐渐显现,将成为未来自动化生产线技术发展的主流方向,为制造业的转型升级提供强大助力。