高压XLPE电缆平滑铝复合护套的弯曲特性及结构设计

刘 英 陈嘉威 赵明伟 金金元 岳振国

高压XLPE电缆平滑铝复合护套的弯曲特性及结构设计

刘 英1陈嘉威1赵明伟1金金元2岳振国2

(1. 西安交通大学电气工程学院 西安 710049 2. 浙江晨光电缆股份有限公司 平湖 314204)

近年来,频发的波纹铝护套电缆缓冲层烧蚀故障引起了国内电力行业对平滑铝护套高压交联聚乙烯(XLPE)电缆的广泛关注,其弯曲性能是限制工程应用的技术难点。该文搭建平滑铝护套XLPE电缆的四点弯曲三维仿真模型,以内聚力模型模拟胶层的力学行为,研究有/无热熔胶粘接、缓冲层厚度、非金属外护套厚度及材料、电缆径向尺寸等对平滑铝护套复合结构弯曲性能的影响。结果表明,若铝护套不与外护套粘接,其抗弯曲变形能力差,易起皱并挤压内部绝缘;粘接后形成整体复合护套,其抗弯能力与总厚度有关,其中,铝护套厚度可根据短路容量要求确定,而由外护套补足抗弯强度所需总厚度,且外护套材料弹性模量不应低于800MPa;缓冲层厚度对铝护套弯曲性能影响较小,主要从吸收绝缘热膨胀角度进行设计。基于研究结论,试制了110kV平滑铝护套XLPE电缆并通过型式试验验证。

高压XLPE电缆 平滑铝复合护套 弯曲性能 热熔胶 试制和型式试验

0 引言

为美化环境和节约土地资源,地下电力电缆在城市电网建设中得到了广泛应用[1-4]。金属护套是高压电缆中必不可少的结构,具有径向阻水、承载短路电流、机械保护等功能。目前,常用的金属护套类型包括波纹型、平滑型及金属箔塑料复合型。对于交联聚乙烯绝缘陆地电缆,金属护套的材料一般为铝、铜、铅或其他金属仅在一些特殊场合使用。例如,在受振动或腐蚀的场合,可以选用波纹铜套或不锈钢套[5-6]。

欧美国家广泛采用平滑铝护套和铝塑复合护套;而在国内,高压交联聚乙烯(Crosslinked Polyethylene, XLPE)电缆几乎全部采用波纹铝护套结构,主要利用其优异的弯曲性能,降低电缆发生机械损伤的风险。近年来,国内波纹铝护套XLPE电缆频繁发生缓冲层烧蚀故障,对线路可靠性和电网安全性构成严重威胁,这种故障在新加坡、日本等国也时有发生[7]。虽然针对缓冲层烧蚀的相关研究还未有定论,但金属护套和绝缘屏蔽电气接触不良无疑是引发故障的重要原因之一。

平滑铝护套电缆因铝护套和缓冲层之间为无间隙紧密接触状态,避免了电气接触不良的问题,改善了电缆的径向散热,增大了层间摩擦力,尤其适合超高压大截面电缆在高落差环境中应用。相比于波纹铝护套电缆,平滑铝护套电缆的外径小、质量轻、装盘长度增加,可以减少线路中的接头数量,缩小电缆走廊的结构尺寸,具有显著的经济效益[8]。随着行业发展和技术进步,国内电缆线路的敷设环境及施工条件持续改善,为平滑铝护套电缆的工程应用创造了条件,激发了产品研发需求。

若设计不当,平滑铝护套在XLPE电缆满载运行时可能被涨破,在弯曲时起皱、开裂并向内挤压XLPE绝缘。中国目前尚未掌握平滑铝护套XLPE电缆的生产及应用技术,相关产品完全依赖进口。例如,2010年上海世博变电站及2012年四川官地水电站工程中安装的500kV平滑铝护套XLPE电缆,均由法国耐克森供货。虽然平滑铝护套XLPE电缆已在欧美国家应用多年,但各厂家均实行严格的技术保密。仅从少量公开文献可知,这种结构的关键在于将金属护套和非金属外护套进行有效粘接,以提升电缆的抗弯、抗压等机械性能[9-11]。

为了配合平滑铝护套XLPE电缆的产品开发及工程应用,亟需对其弯曲性能开展全面系统研究。本文通过有限元软件ABAQUS研究平滑铝护套XLPE电缆弯曲时的力学行为。首先,建立电缆对应于四点弯曲试验的三维有限元模型,比较铝护套与外护套粘接及不粘接情况下电缆弯曲行为的差异,分析内在破坏机理;之后,讨论缓冲层厚度、外护套厚度及材料、铝护套内径等结构或材料参数对平滑铝护套电缆机械形变的影响,对不同规格的电缆提出合理的参数推荐值;最后,设计并试制110kV平滑铝护套XLPE电缆,通过型式试验对其性能进行全面校核,验证设计的合理性。

1 电缆弯曲仿真模型的建立

1.1 电缆的仿真模型

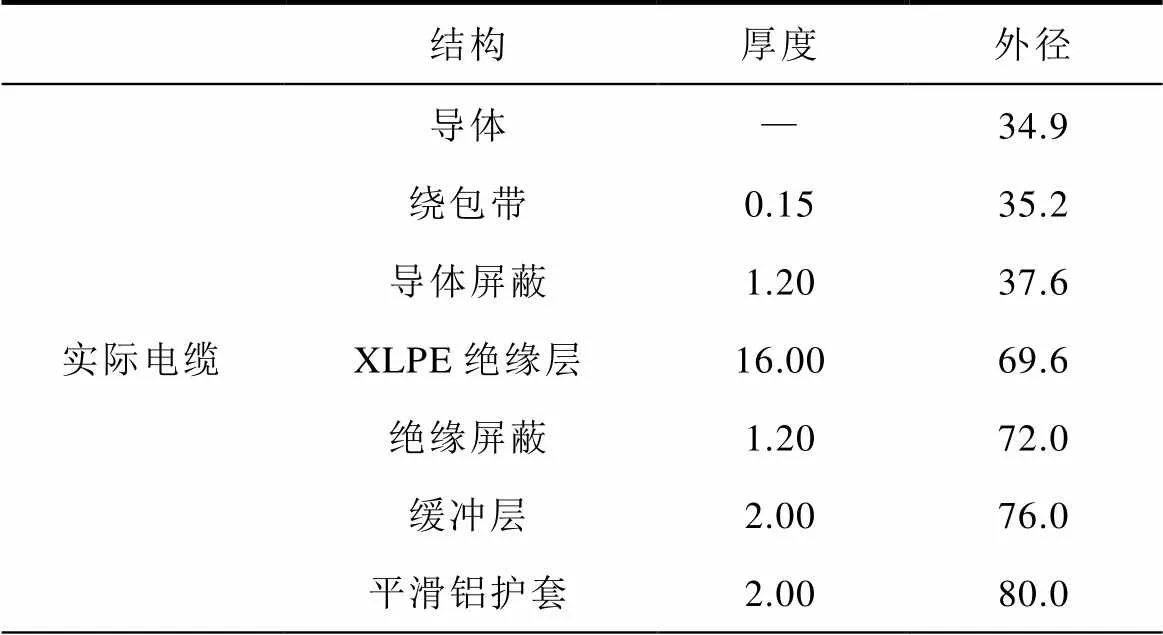

以110kV XLPE电缆为研究对象,除平滑铝护套结构部分(包括平滑铝护套、热熔胶、中密度聚乙烯(Medium Density Polyethylene, MDPE)外护套)为自己设计外,其余采用符合国家标准GB/T 11017.2-2014[12]的常规产品尺寸参数,见表1,导体标称截面积为800mm2,绝缘厚度为16mm。

表1 110kV平滑铝护套XLPE电缆的结构及参数

Tab.1 Structure and parameters of the 110kV XLPE cable with a smooth aluminum sheath(单位: mm)

(续)

本文主要针对铝护套及外护套在电缆弯曲时的机械性能展开研究,从不影响分析结果并节约工作量的角度,对电缆结构进行合理简化:将电缆绝缘线芯用一个XLPE实心圆柱来等效,称为XLPE缆芯;半导电缓冲层由不可压缩部分和空隙两部分等效,其中,不可压缩部分厚度为0.5mm,且并入内部的XLPE缆芯当中,由此得到电缆仿真模型及结构参数,见表1。

1.2 材料的力学参数

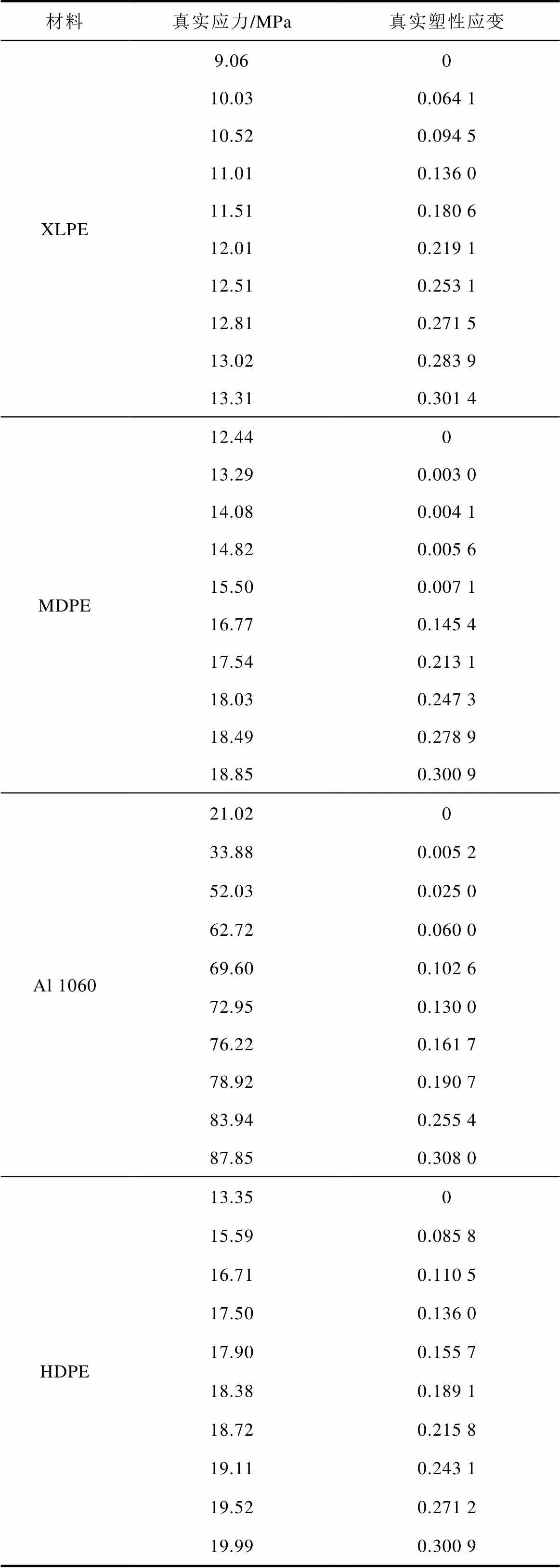

1.2.1 XLPE、铝、MDPE、HDPE的力学参数

材料的弹性模量、泊松比以及应力-应变关系可以通过拉伸试验测量,或查阅文献数据[6, 13]。

依据GB/T 1040.1-2006的要求[14],分别对XLPE、MDPE和高密度聚乙烯(High Density Polyethylene, HDPE)制备哑铃型试样并进行拉伸试验,所用设备为CMT-4503型万能试验机,拉伸速率设置为100mm/min。

依据GB/T 228.1-2010的要求[15],对电缆金属护套用铝1060(Al 1060)制备哑铃型试样并进行拉伸试验,所用设备为858 MTS复杂环境监测系统,拉伸速率设置为2mm/min。

为了消除拉伸过程中试样截面变化的影响,需要将由拉伸试验获得的工程应力-应变数据转化为真实屈服应力-塑性应变数据。试验测得各材料的弹性及塑性参数见表2和表3,泊松比采用文献数据[13]。

表2 材料的弹性参数

Tab.2 Elastic parameters of materials

表3 材料的塑性参数

Tab.3 Plastic parameters of materials

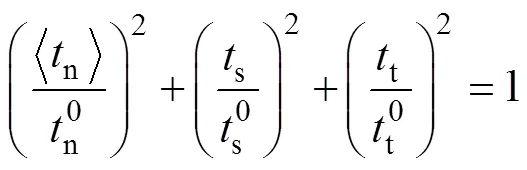

1.2.2 热熔胶的力学参数

分析胶层力学行为最常用的是内聚力模型[16]。本文使用ABAQUS中的双线性张力-位移法则来描述胶层的力学行为,胶层损伤的起始条件为

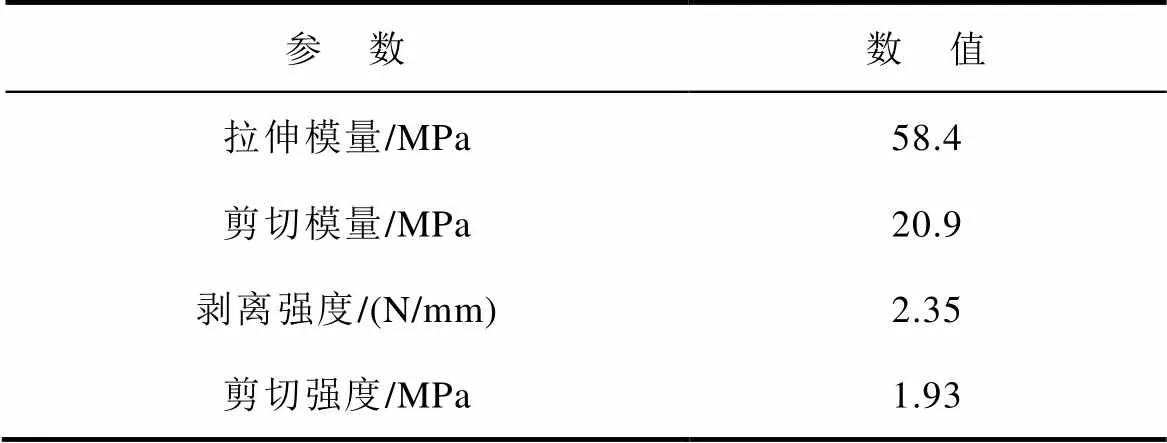

依据GB/T 2791-1995的要求[17],进行T剥离强度试验,加载速率为100mm/min;依据GB/T 7124-2008的要求[18],进行拉伸剪切强度试验,加载速率为2mm/min;依据GB/T 1040.1-2006[14]的要求,进行拉伸试验,加载速率为100mm/min。试验设备均采用CMT-4503型万能试验机,测得胶层各参数见表4。因工程应用中不允许胶层发生任何损伤,因此,在内聚力模型中,只需保证损伤起始值小于1即可,无需设定损伤演化参数。

表4 内聚力模型中的胶层参数

Tab.4 Parameters of the glue in the cohesive model

1.3 四点弯曲试验仿真模型

考核弯曲性能常用三点弯曲及四点弯曲试验。三点弯曲试验操作简单,但存在明显的压头效应;四点弯曲试验中,两压头间为理想弯曲段,可用于有效反映电缆的真实受力状态。本文采用四点弯曲模型来研究平滑铝护套电缆的弯曲性能。

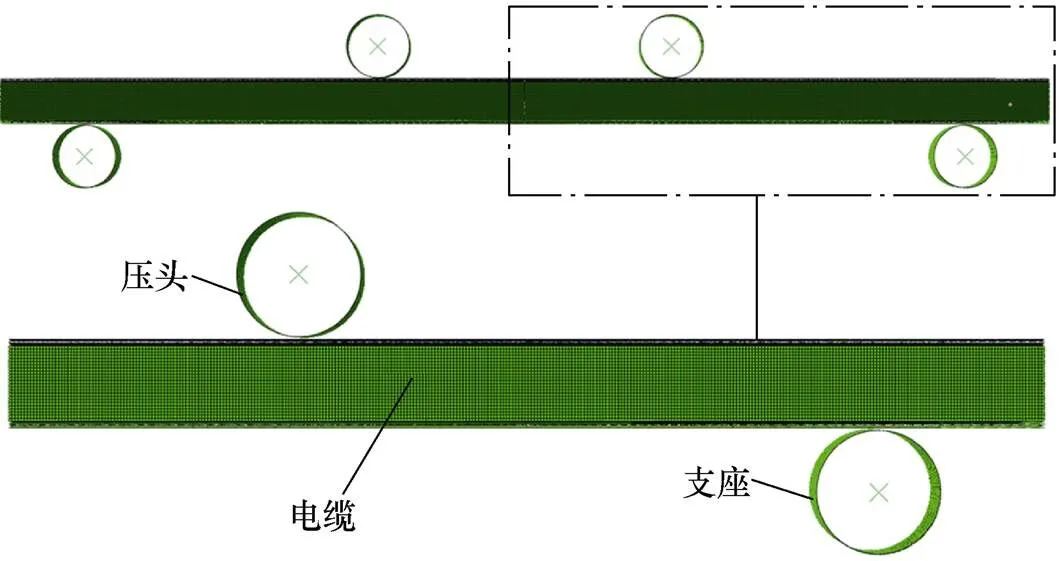

将电缆、压头和支座装配成四点弯曲试验仿真模型,如图1所示。其中,电缆长度为2 000mm;参照YB/T 5349-2014[19],压头和支座均为半径60mm的圆柱;力臂应为跨距的1/3,故两个压头的间距为560mm,而两个支座的间距为1 680mm。电缆放置于两支座上,当两压头同时下压,电缆弯曲,在两个压头之间电缆呈理想弯曲状态。考虑对称性,取模型的1/4,即右侧剖面进行仿真,如图中点画线框所示。压头和支座采用刚体单元R3D4,网格尺寸为2mm。平滑铝护套和MDPE外护套采用壳单元S4R,网格尺寸为0.8mm。热熔胶层采用内聚力单元COH3D8,网格尺寸为0.7mm。XLPE缆芯采用实体单元C3D8R,网格尺寸为3mm。

图1 电缆四点弯曲试验仿真模型

采用ABAQUS/Explicit进行仿真分析。对内聚力单元与两层壳单元施加绑定约束条件以模拟粘接结构。对支座施加对称边界条件并约束其所有自由度。在所有未粘接结构之间设置摩擦因数0.15[20]。压头可竖直向下运动;相比于敷设状态,电缆在上盘时具有最小弯曲半径,由电缆盘半径1 000mm确定四点弯曲试验中对应压头的下压距离为457mm。

2 平滑铝护套电缆弯曲行为的研究

2.1 金属护套与外护套不粘接时护套的起皱

首先针对平滑铝护套与MDPE外护套不粘接时电缆的弯曲行为进行研究。因为不使用热熔胶粘接,故铝护套和外护套之间设置摩擦接触。当电缆受压头作用向下弯曲时,应力分布如图2所示。

图2 电缆护套的起皱现象

由图2可见,在四点弯曲试验中,仍然存在压头效应,即由压头引起的该处局部大变形;而在两个压头之间的区域弯矩恒定,可视为理想弯曲段,本文只分析理想弯曲段电缆的受力状态。可以看到,在理想弯曲段,未粘接的平滑铝护套和MDPE外护套都产生了起皱现象;而且,XLPE缆芯上由于外部护套向内的挤压而出现了局部应力集中,易引发绝缘的机械损伤,这在工程中是不允许的。

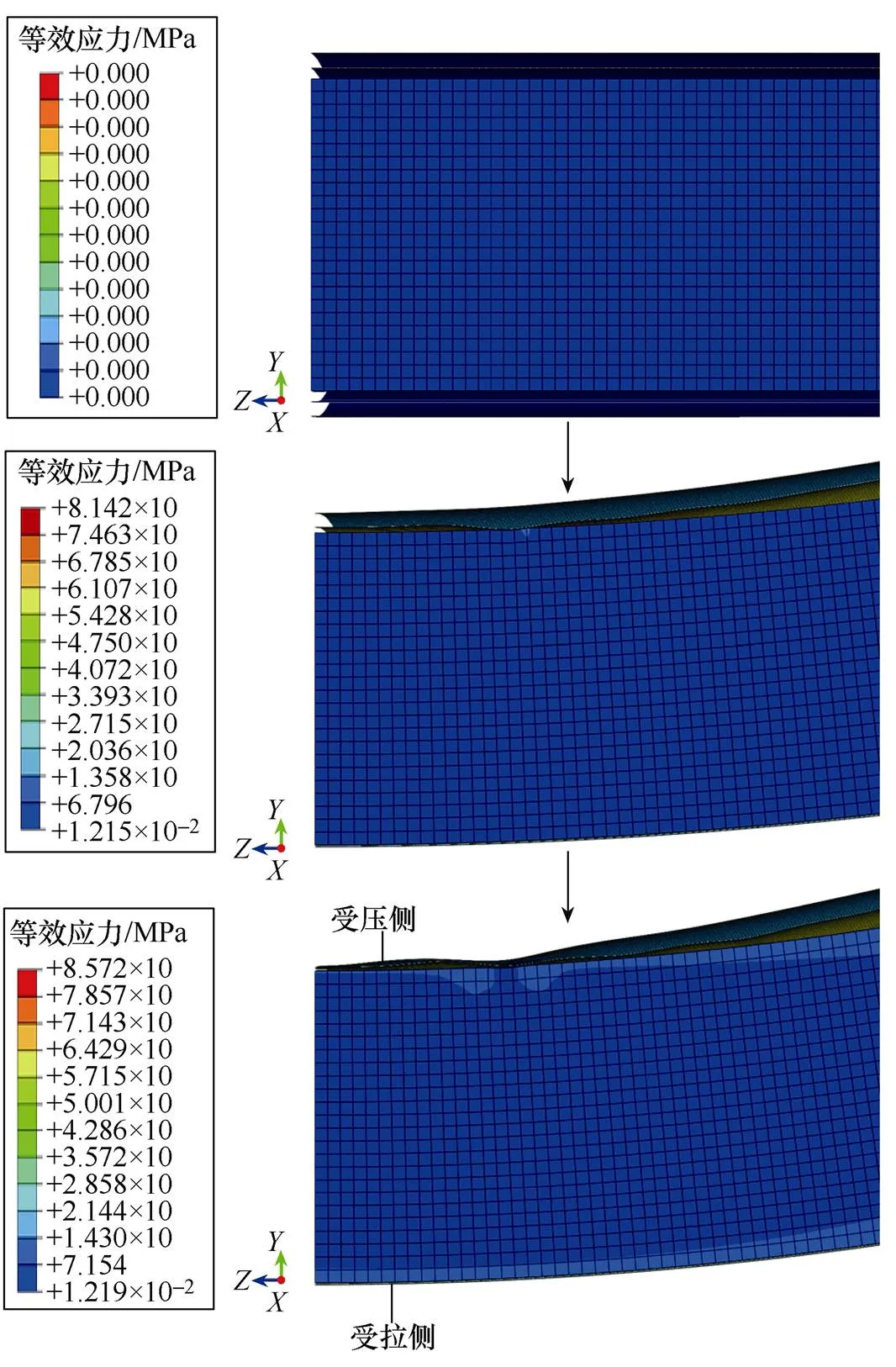

对电缆弯曲时护套起皱过程进行模拟,如图3所示。初始无外力作用时,电缆为对称结构,呈自由状态。之后,在压头作用下,电缆开始向下弯曲,在受拉侧,缓冲层被紧密压缩,而在受压侧缓冲层依然具有可压缩空间;铝护套和外护套因不是一个整体,各自承受弯曲力作用。随着电缆进一步向下弯曲,在受压侧,铝护套因自身强度不足无法抵抗弯曲变形,开始向内凹陷并挤压缓冲层;在接触XLPE缆芯后,该侧铝护套开始起皱;若弯曲继续加剧,则MDPE外护套也开始起皱,图3中最后一幅图即显示了这种状态。

图3 电缆护套的起皱过程

在试制电缆时发现,若不使用热熔胶将平滑铝护套与MDPE外护套进行有效粘接,而仅是在铝护套表面涂覆一层沥青之后挤出MDPE外护套,将电缆上盘时,观察到外护套表面的起皱现象,而将外护套剥除后,平滑铝护套在受压侧出现明显褶皱,如图4所示,与仿真结果一致。这表明,对于平滑铝护套结构,将金属护套和非金属外护套进行有效粘接是提升电缆受压及耐弯曲性能、避免护套起皱并损伤绝缘的关键。

图4 未粘接平滑铝护套的起皱现象

2.2 金属护套与外护套粘接时电缆的弯曲性能

当使用热熔胶将铝护套和MDPE外护套有效粘接,与热熔胶对应的内聚力单元被引入仿真模型当中。在与图2相同的弯曲条件下,电缆中的应力分布如图5所示。

图5 有热熔胶粘接时电缆的弯曲受力状态

由图5可见,在电缆弯曲时平滑铝护套不起皱,也不向内凹陷或挤压XLPE缆芯。同时,压头效应也得到了明显改善。这是因为,当使用热熔胶将平滑铝护套和外护套牢固粘接,胶层起到了界面应力传递的作用[21],使铝护套和外护套形成一个结构整体。由于该复合结构耐受切向压应力的有效厚度增加,所以抵抗弯曲变形的能力增强。

使用等效塑性应变来衡量电缆弯曲时铝护套的形变程度[22]。在规定的弯曲半径下,受压侧比受拉侧容易损坏,所以本文着重讨论受压侧铝护套的形变。无/有热熔胶时电缆理想弯曲段铝护套的等效塑性应变分布如图6所示。

图6 无/有热熔胶粘接平滑铝护套的等效塑性应变分布

由图6可见,对于护套未胶粘的电缆,铝护套受压侧等效塑性应变分布不均匀,呈波纹状,最大值位于褶皱顶部,为0.118;而对于护套有效胶粘的电缆,铝护套的等效塑性应变分布均匀,且最大值为0.073,比前者降低了38.1%。也就是说,将铝护套和外护套有效粘接能够显著减小平滑铝护套的塑性形变,并使得应变分布均匀,从而避免了护套起皱。针对胶层的研究发现,由式(1)确定的损伤起始值为0.768,小于1,这说明在电缆弯曲时胶层未发生损伤。

3 基于弯曲性能要求的电缆复合护套结构设计

国家标准对110kV、220kV及500kV XLPE电缆的铝护套及外护套厚度进行了明确规定[12, 23-24],并已在波纹铝护套电缆的设计生产中采用,而这些数值对平滑铝护套电缆是否适用仍有待研究。此外,缓冲层厚度、外护套材料、电缆规格等对平滑铝护套电缆的性能影响也尚不明确。在IEEE标准中[25],仅规定外径不超过19mm、19~38mm以及大于38mm的平滑铝护套电缆,其弯曲半径不能小于电缆护套外径的10、12及15倍,明显大于波纹铝护套电缆的7倍,此外未有其他明确规定。因此,下文将针对上述问题开展相关研究。

3.1 缓冲层厚度

在平滑铝护套被挤出或焊接后,通常需要经缩径工艺处理从而较为紧密地包覆在电缆缓冲层上。在表1的电缆模型参数中,仅调节缓冲层空隙即可压缩厚度,令其分别为0.5mm、1.0mm、1.5mm和2.0mm,研究电缆弯曲时铝护套的形变,结果见表5。

表5 缓冲层可压缩厚度对平滑铝护套形变的影响

Tab.5 Effect of compressible thickness of buffer layer on the deformation of smooth aluminum sheath

由于使用热熔胶粘接后复合护套的抗弯厚度足以抵抗电缆弯曲变形,所以未发生护套起皱的现象。虽然随着缓冲层可压缩厚度从0.5mm增大到2.0mm,铝护套的最大等效塑性应变有一个先减小后增大的变化,在1mm时达到最小值,但变化率均未超过4%。也就是说,缓冲层可压缩厚度对铝护套形变的影响很小。

在电缆带负荷运行时,XLPE绝缘会受热膨胀,需要依靠缓冲层的可压缩性来吸收内部膨胀,避免铝护套被涨破。以表1中的110kV电缆为例,XLPE绝缘的热膨胀系数为10×10-4/℃[26],计算表明,满负荷运行时该电缆绝缘厚度将增加1.29mm,故缓冲层的可压缩厚度建议设计为1.5~2.0mm。

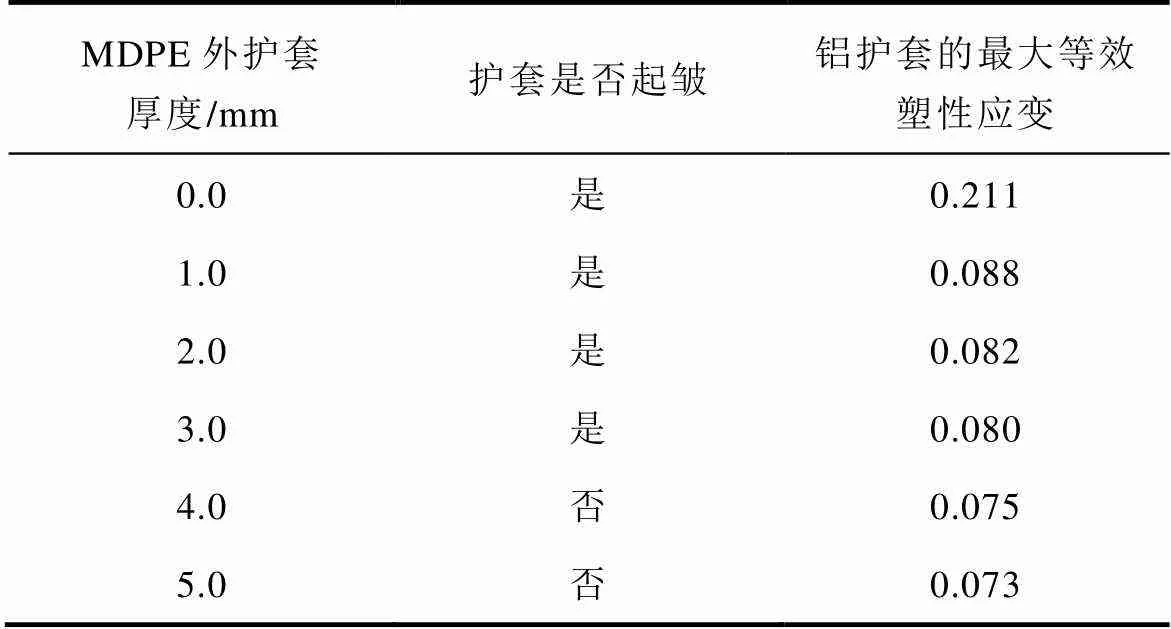

3.2 铝护套厚度

外护套厚度是决定粘接复合护套结构抗弯强度的重要因素。选取MDPE外护套的厚度为0~5mm,其他参数同表1,研究电缆弯曲时铝护套的形变量,结果见表6。可见,随着MDPE外护套厚度增加,铝护套受压侧的最大等效塑性应变持续减小,特别是当厚度由0增加至1mm时,应变由0.211下降为0.088,降幅达到约60%,变化显著;之后,随着厚度的继续增大,应变的降幅逐渐放缓。此外,当外护套厚度不足4mm时,由于粘接复合护套的抗弯强度不足,无法抵抗电缆弯曲变形,模拟时观察到铝护套起皱现象,说明对所讨论的110kV电缆,为避免电缆弯曲时铝护套起皱,MDPE外护套厚度不能低于4mm。

表6 外护套厚度对平滑铝护套形变的影响

Tab.6 Effect of outer-serving thickness on the deformation of smooth aluminum sheath

MDPE外护套厚度为0mm、1mm及4mm时平滑铝护套在理想弯曲段的等效塑性应变分布如图7所示。可见,随着外护套厚度增加,铝护套受压侧的等效塑性应变分布逐渐趋于均匀,起皱风险降低,这归因于整个复合护套抗弯强度的增加。而在无外护套(0mm)情况下,平滑铝护套因自身抗弯厚度不足而极易起皱,图7a中的应变分布已经显示出褶皱的存在。这说明,在实际生产过程中,铝护套加工工艺结束后的电缆不能直接上盘,而应立即涂刷热熔胶并挤出外护套,之后才能卷绕到电缆盘上进行储存或运输。这与波纹铝护套电缆的生产过程管理明显不同之处,需要特别注意。

图7 粘接的MDPE外护套厚度不同时铝护套的等效塑性应变分布

由于铝护套与外护套粘接后整体抗弯强度取决于复合护套的总厚度,故无需对铝护套单独设计较大厚度;推荐按照电缆短路容量要求确定铝护套厚度,例如,考国标中的推荐值,在此基础上,由外护套补足电缆弯曲性能所需的复合护套总厚度。例如,在国外一些高压XLPE电缆设计中甚至采用了0.5mm或更薄的铝护套[5, 9-10],电缆的短路容量要求由铝护套下增设铜丝屏蔽补足,而复合护套的抗弯强度要求由非金属外护套补足。

3.3 外护套厚度

在国标中[12, 23-24],对XLPE电缆波纹铝护套厚度的推荐值是按照不同的导体截面积和额定电压等级给出的;而在IEEE标准中[25],对平滑铝护套电缆弯曲半径的推荐值是依据不同的电缆护套外径给出的。这说明径向尺寸对电缆的弯曲性能以及铝护套的厚度设计具有重要作用。因此,下面讨论不同规格电缆的复合护套设计。

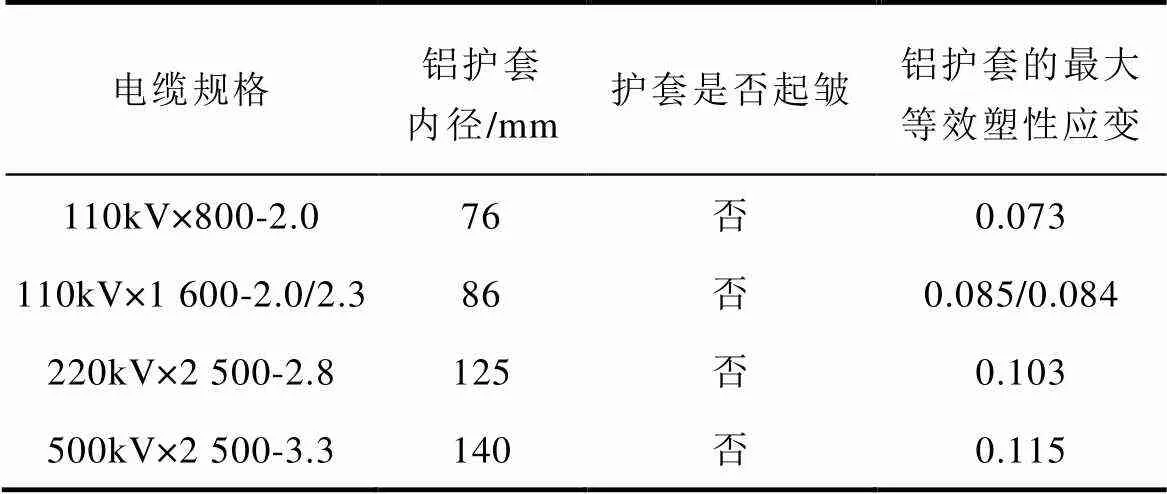

选择110kV、220kV及500kV下常用最大截面电缆,按国标[12, 23-24]推荐值确定电缆结构尺寸,获得各电缆的仿真模型几何参数见表7。电缆按照额定电压等级×导体标称截面积-平滑铝护套厚度的方式命名,例如,110kV×1 600-2.0/2.3代表铝护套厚度分别为2.0mm及2.3mm、导体标称截面积为1 600mm2的110kV电缆。由于导体标称截面积为2 500mm2的220kV和500kV电缆的绝缘最大热膨胀量估算值分别为1.9mm和2.4mm,故将缓冲层的可压缩厚度分别设定为3.0mm和3.5mm,见表7。

表7 不同规格电缆的仿真模型的几何参数

Tab.7 Geometric parameters for simulation models of cables with different specifications(单位: mm)

对不同规格电缆进行仿真,观察护套在电缆弯曲时的变形情况,并计算铝护套的最大等效塑性应变,结果见表8,其中,包含了前文讨论的110kV× 800-2.0电缆。

表8 不同规格电缆平滑铝护套的弯曲形变

Tab.8 Bending deformation of smooth aluminum sheaths in cables with different specifications

由表8可知,对于110kV电缆,当铝护套内径由76mm增加到86mm,其等效塑性应变显著增大,即使将铝护套厚度由2mm增大到2.3mm,最大等效塑性应变也未明显降低;随着电缆电压等级从110kV升高到220kV和500kV,导体截面积从800mm2增大到2 500mm2,铝护套内径依次增大13.2%、64.5%、84.2%,虽然铝护套厚度从2.0mm增加到3.3mm,依次增大15%、40%、65%,其最大等效塑性应变仍分别增大了15.1%、41.1%、57.5%。这说明,电缆电压等级或导体截面变化导致的径向尺寸变化对平滑铝护套的弯曲形变影响较大,为确保电缆机械性能,设计时必须加以考虑。

表7中,铝护套及外护套的厚度都是按照国标推荐取值的。由仿真结果来看,110kV×1 600和500kV×2 500规格的电缆可以满足设计要求;对于220kV×2 500-2.8的电缆,当外护套厚度取推荐值5mm时,虽然铝护套未起皱,但等效塑性应变分布极不均匀,存在较大的起皱风险;若将外护套厚度增至6mm,则分布不均匀情况大大改善,最大等效塑性应变为0.095,比5mm时降低了7.8%,护套起皱风险明显降低。由此可见,对于高压大截面电缆,铝护套厚度的增加可能不足以抵消电缆径向尺寸增大的影响,还需适当增加外护套厚度,以保证复合护套具有足够的抵抗弯曲变形的能力。

根据仿真分析结果,在设计平滑铝护套电缆时,若铝护套厚度按照国标[12, 23-24]推荐取值,则外护套厚度建议取值为:110kV电缆,4~5mm;220kV电缆,5~6mm;500kV电缆,不低于6mm。

3.4 外护套材料

电缆非金属外护套材料除MDPE外,也常用HDPE,见表2、表3中的测量数据,两者的力学参数存在明显差异。第2节和本节前三小节讨论都是基于MDPE进行的,在此以HDPE代替MDPE作为外护套材料,其他条件不变,对表1的110kV电缆模型进行弯曲行为的仿真分析。结果显示,当采用HDPE外护套时,铝护套也未起皱,但其等效塑性应变分布的均匀性变差,且最大值0.085比使用MDPE时增大了16.4%。对比分析发现,本文测试用的HDPE,其弹性模量仅为MDPE的29.0%,见表2;电缆弯曲时,HDPE外护套的最大等效应力为13.50MPa,明显小于MDPE外护套的15.87MPa。这表明,在电缆弯曲导致的外护套形变范围内,HDPE的刚度比MDPE低,其抵抗弯曲变形的能力弱,造成复合护套抗弯能力下降,铝护套的形变量增加且其上应变分布的均匀性变差。

实际上,不同来源的HDPE材料因配方、工艺等的不同,其性能参数存在很大差异,虽然本文采用的HDPE材料的弹性模量仅254MPa,但文献中有报导数值达到1 080MPa[13],比一般的MDPE更高。也就是说,MDPE或HDPE均可作为外护套材料,但为保障粘接复合护套抵抗弯曲变形的能力,在用于平滑铝护套电缆时,基于本文分析,其弹性模量应不低于800MPa。否则,在3.3节推荐值的基础上,外护套厚度还需增加,导致电缆外径及重量增大。

4 电缆样品试制及检测

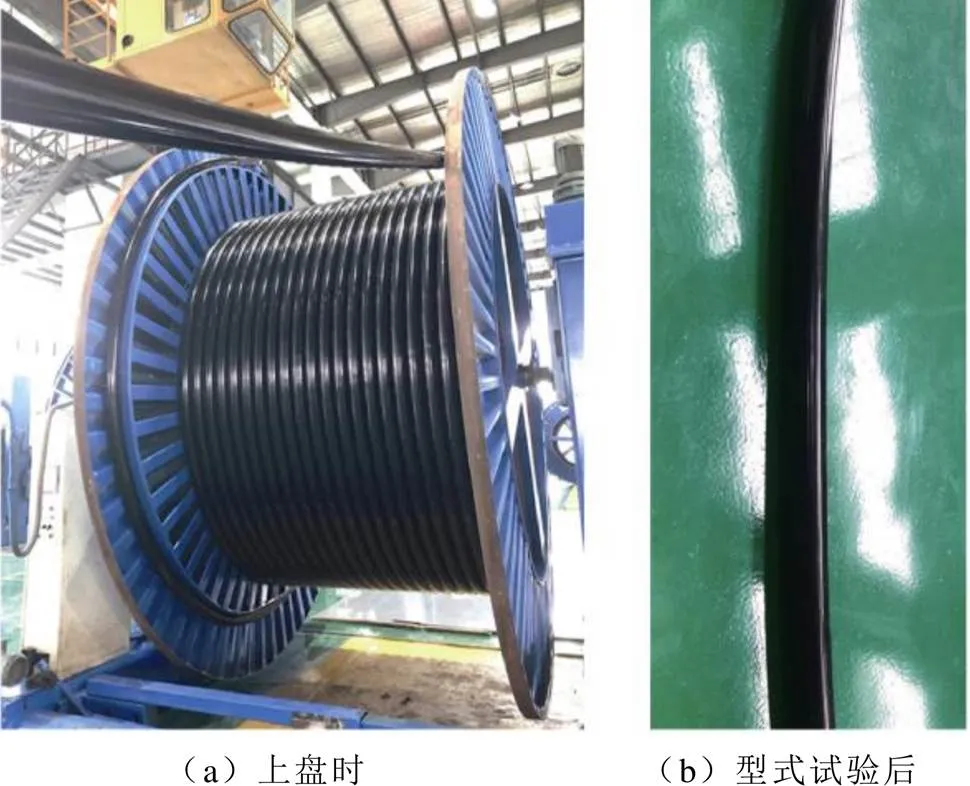

基于第2和第3节分析,表1中的结构参数对于110kV电缆是适用的,据此试制110kV XLPE电缆样品。该电缆在盘上卷绕时的照片如图8a所示,护套表面光滑平整,未出现任何的褶皱现象。之后,将该电缆样品送至专业机构,按照GB/T 11017.2-2014[12]的要求进行型式试验。检测报告显示,在机械预处理时,将电缆在直径为3 600mm的圆柱上进行3次机械弯曲,护套未起皱,也未发生脱胶现象;电缆经受为期1个月的型式试验,包含各类电气(工频、冲击)及非电气(负荷循环、介电、机械等)检测项目,均顺利通过;试验结束后对电缆进行检查,复合护套表面依旧光滑平整,未发现任何的结构变形或破损现象,如图8b所示,验证了电缆的整体性能。

图8 试制平滑铝套110kV XLPE电缆样品

5 结论

1)制备平滑铝护套XLPE电缆的关键工艺是使用热熔胶将铝护套和外护套牢固粘接,形成一个整体复合护套,且复合护套必须具有足够的总厚度,以抵抗电缆弯曲时的切向压应力。为了避免铝护套起皱及挤压内部XLPE绝缘,工厂生产时,铝护套加工结束的电缆不能直接上盘,而应立即涂热熔胶并挤出外护套,之后才能卷绕至电缆盘上。

2)缓冲层可压缩厚度对平滑铝护套弯曲形变的影响较小;在电缆设计时,推荐以XLPE绝缘最大热膨胀导致的厚度增加量加上1mm作为缓冲层可压缩厚度。

3)对于高压大截面电缆,平滑铝护套厚度可参照现有标准对波纹铝护套的推荐取值,但可能需要适当增加非金属外护套的厚度以保证复合护套的抗弯能力。对于110kV、220kV及500kV电缆,推荐外护套厚度为4~5mm、5~6mm、不低于6mm。

4)随外护套刚度增加,平滑铝护套的最大等效塑性应变幅值减小,分布趋于均匀。为确保复合护套抵抗弯曲变形的能力,推荐使用弹性模量不低于800MPa的外护套材料。

[1] 周远翔, 赵健康, 刘睿, 等. 高压/超高压电力电缆关键技术分析及展望[J]. 高电压技术, 2014, 40(9): 2593-2612.

Zhou Yuanxiang, Zhao Jiankang, Liu Rui, et al. Key technical analysis and prospect of high voltage and extra-high voltage power cable[J]. High Voltage Engineering, 2014, 40(9): 2593-2612.

[2] 尹游, 周凯, 李诗雨, 等. 基于极化去极化电流法的水树老化XLPE电缆界面极化特性分析[J]. 电工技术学报, 2020, 35(12): 2643-2651.

Yin You, Zhou Kai, Li Shiyu, et al. Interface polarization characteristics of water tree aged XLPE cables based on polarization and depolarization current method[J]. Transactions of China Electro- technical Society, 2020, 35(12): 2643-2651.

[3] 朱煜峰, 许永鹏, 陈孝信, 等. 基于卷积神经网络的直流XLPE电缆局部放电模式识别技术[J]. 电工技术学报, 2020, 35(3): 659-668.

Zhu Yufeng, Xu Yongpeng, Chen Xiaoxin, et al. Pattern recognition of partial discharges in DC XLPE cables based on convolutional neural network[J]. Transactions of China Electrotechnical Society, 2020, 35(3): 659-668.

[4] 谢声益, 杨帆, 黄鑫, 等. 基于太赫兹时域光谱技术的交联聚乙烯电缆绝缘层气隙检测分析[J]. 电工技术学报, 2020, 35(12): 2698-2707.

Xie Shengyi, Yang Fan, Huang Xin, et al. Air gap detection and analysis of XLPE cable insulation based on terahertz time domain spectroscopy[J]. Transactions of China Electrotechnical Society, 2020, 35(12): 2698-2707.

[5] CIGRE TB 446. Advanced design of metal laminated coverings: recommendation for tests, guide to use, operational feedback[R]. Paris, France: CIGRE Working Group B1-25, 2010.

[6] Bjørnar F. Fatigue properties of corrugated sheathing for subsea power cables[D]. Trondheim, Norway: Norwegian University of Science and Technology, 2017.

[7] Jiang Lei, Xin Yue, Zhong Lisheng, et al. Study on ablation between metal sheath and buffer layer of high voltage XLPE insulated power cable[C]//2nd IEEE International Conference on Electrical Materials and Power Equipment (ICEMPE), Guangzhou, China, 2019: 372-375.

[8] 李小峰, 冯宾, 陈中豪, 等. 500kV交流超高压电缆选型分析[J]. 电网与清洁能源, 2013, 29(11): 29-32, 39.

Li Xiaofeng, Feng Bin, Chen Zhonghao, et al. Analysis of the type selection of the 500kV AC extra high voltage cables[J]. Power System and Clean Energy, 2013, 29(11): 29-32, 39.

[9] Ford A, Gregory B, King S M, et al. Technological advances in reliable HV XLPE foil laminate cable systems[C]//Jicable 1999, Versailles, France, 1999: 68-73.

[10] Umeda K, Matsuura K, Watanabe M, et al. Development of 275kV XLPE cable with aluminum laminated tape and radial moisture barrier[C]// Jicable 2003, Versailles, France, 2003: 54-58.

[11] Fara A, Zaccone E. Development of high voltage extruded cables: the Italian experience[C]//Jicable 2007, Versailles, France, 2007: 1-6.

[12] 中华人民共和国国家标准GB/T 11017.2—2014 额定电压110kV(m=126kV)交联聚乙烯绝缘电力电缆及其附件第2部分: 电缆[S]. 2014.

[13] 诺尔曼 E 道林. 工程材料力学行为[M]. 江树勇, 译. 北京: 机械工业出版社, 2015.

[14] 中华人民共和国国家标准GB/T 1040.1—2006 塑料拉伸性能的测定第1部分: 总则[S]. 2006.

[15] 中华人民共和国国家标准GB/T 228.1—2010 金属材料拉伸试验第1部分: 室温试验方法[S]. 2010.

[16] Du Dandan, Hu Yubing, Tao Jie, et al. Open-hole tensile progressive damage and failure prediction of carbon fiber-reinforced PEEK-titanium laminates[J]. Composites Part B: Engineering, 2016, 91: 65-74.

[17] 中华人民共和国国家标准GB/T 2791—1995 胶粘剂 T剥离强度试验方法挠性材料对挠性材料[S]. 1995.

[18] 中华人民共和国国家标准GB/T 7124—2008 胶粘剂拉伸剪切强度的测定刚性材料对刚性材料[S]. 2008.

[19] 中华人民共和国黑色冶金行业标准YB/T 5349—2014 金属材料弯曲力学性能试验方法[S]. 2014.

[20] 戴谋军. 铝合金管材压弯过程数值模拟研究[D]. 长沙: 湖南大学, 2008.

[21] Zareei N, Geranmayeh A, Eslami-farsani R. Inter- laminar shear strength and tensile properties of environmentally-friendly fiber metal laminates rein- forced by hybrid basalt and jute fibers[J]. Polymer Testing, 2019, 75: 205-212.

[22] Ding Xiang, Zhang Guangqing. Coefficient of equivalent plastic strain based on the associated flow of the Drucker-Prager criterion[J]. International Journal of Non-Linear Mechanics, 2017, 93: 15-20.

[23] 中华人民共和国国家标准GB/T 18890.2—2015 额定电压220kV(m=252kV)交联聚乙烯绝缘电力电缆及其附件第2部分: 电缆[S]. 2015.

[24] 中华人民共和国国家标准GB/T 22078.2—2008 额定电压500kV(m=550kV)交联聚乙烯绝缘电力电缆及其附件第2部分: 额定电压500kV (m= 550kV)交联聚乙烯绝缘电力电缆[S]. 2008.

[25] IEEE Std. 635TM—2003 IEEE guide for selection and design of aluminum sheaths for power cables[S]. New York, USA: The Institute of Electrical and Electronics Engineers, 2004.

[26] 宋余来, 姜龙杰, 鲁志伟, 等. 交联聚乙烯绝缘电力电缆的热膨胀特性[J]. 东北电力大学学报, 2019, 39(2): 15-21.

Song Yulai, Jiang Longjie, Lu Zhiwei, et al. Thermal expansion characteristics of cross-linked cable insulation[J]. Journal of Northeast Electric Power University, 2019, 39(2): 15-21.

Bending Characteristics and Structure Design of Smooth Aluminum Composite Sheath in HV XLPE Cables

11122

(1. Electrical Engineering School Xi’an Jiaotong University Xi’an 710049 China 2. Zhejiang Chenguang Cable Co. Ltd Pinghu 314204 China)

In recent years, the ablation failures of buffer layer frequently occurred in cables with corrugated aluminum sheaths have aroused the widespread attention of the domestic power industry to the smooth-aluminum-sheathed HV XLPE cables, whose bending performance is the key for engineering application. In this paper, a three-dimensional simulation model of four-point bending of a XLPE cable with smooth aluminum sheath was built, where the cohesive zone model was used to simulate the mechanical behavior of the adhesive layer. As for the bending performance of smooth aluminum composite sheath, the effects of the hot melt adhesive, the compressible thickness of buffer layer, the thickness and material of non-metallic outer-serving, and the inner diameter of aluminum sheath were studied. The results show that if the aluminum sheath is not bonded to the outer-serving, its resistance to bending deformation is so poor that it is prone to wrinkle and so as to squeeze the internal insulation. However, an integral composite sheath can be formed after being bonded, whose bending resistance is dependent on the total thickness. The aluminum sheath thickness is designed according to the short circuit capacity requirement, and the total thickness required for the bending resistance needs to be supplemented by the outer-serving, whose elastic modulus should be no less than 800MPa. The buffer layer has little effect on the bending performance of aluminum sheath, so its thickness can be designed mainly from the absorption of the insulation thermal expansion. Finally, an 110kV XLPE cable with smooth aluminum sheath was trial produced and type tested.

HV XLPE cable, smooth aluminum composite sheath, bending performance, hot melt adhesive, trial produce and type test

10.19595/j.cnki.1000-6753.tces.L90014

TM247

2020-05-01

2020-10-02

刘 英 女,1976年生,博士,副教授,主要研究方向为高压绝缘结构设计、电力电缆工程计算及应用。E-mail: candyly@xjtu.edu.cn

陈嘉威 男,1995年生,硕士研究生,主要研究方向为高压电缆结构设计。E-mail: jswxcjw1995@163.com(通信作者)

(编辑 崔文静)