巡检机器人新型剪式自动伸缩机构的设计研究

居银刚,郑再象,方剑宇,顾友霖

(扬州大学机械工程学院,江苏扬州 225127)

0 引言

随着机器人技术和智能化技术的发展,巡检机器人技术开始广泛应用于矿井现场、高压变电站和城市地下综合管廊等领域。巡检机器人的应用降低人工巡检成本的同时提高了巡检效率和巡检的可靠性[1-2]。常见的巡检机器人有轮式、轨道式和飞行式,在众多巡检领域中,轨道式巡检机器人是应用最为广泛的一种。

轨道式巡检机器人是一种在巡检现场高空轨道作业的机器人,通常搭载各类检测传感器。这种巡检机器人沿检测现场上方预铺设的轨道路径行走,到达预定检测位置时,下方搭载的伸缩机构将检测平台下放至检测目标处进行全方位检测,检测数据采集完成后自动回收检测平台。由于现场每处设备需要检测的位置高度不一致,甚至高度差较大,这就对巡检机器人搭载的自动伸缩机构伸展度和可靠性提出很高要求。因此,在满足机器人巡检工作过程要求和整体轻量化设计的基础上,设计了一种新型剪式自动伸缩机构。

1 伸缩机构的运动分析

1.1 伸缩机构设计要求

通常巡检现场设备状况比较复杂,各个工作设备之间体积和工况都不尽相同,且设备需检测点高度位置不一,为满足巡检要求,伸缩机构整体设计要求如下:1)结构轻量化设计的同时满足承载刚度要求;2)伸缩速度可调,伸缩运动平稳可靠;3)收缩状态下,本体结构体积较小;4)有效伸长行程较大;5)设备预检测高度位置定位准确;6)伸缩过程遇阻即停且复位[3]。

1.2 伸缩原理分析比较

目前,市场上轨道巡检机器人搭载的伸缩机构主要有两种:一种是嵌套式电动伸缩推杆,另一种是钢绳式剪刀架结构。嵌套式电动推杆内部采用丝杆螺母传动,结构简单,但是由于电动推杆在完全复位状态下的本体结构长度较大,且在巡检位置高度差较大的场合,不仅上方存在着检测盲区,而且伸长长度较大时推杆晃动明显,故推杆结构并不适用。钢绳式剪刀架结构,钢绳放置在上方的卷线盘中,两边的剪刀架用以保证伸缩过程的平稳性,这种伸缩机构主要以钢绳为承载体,对剪刀架的刚度要求和铰接要求不高,未能充分发挥剪式单元组的优势。同时,针对不同的巡检高度,需要配套不同尺寸规格的卷线盘。

1.3 新型伸缩机构运动方案

现有很多学者从空间机构学的角度对剪式可展开机构的构型方法和运动性能进行研究,这些研究着重于展开过程和展开后工作状态的稳定性。因此基于这些研究所提出的新型伸缩机构运动方案中,剪式单元组既用来保证伸缩过程的平稳性,同时也作为受力载体[4-8],所设计的新型剪式伸缩机构简化了传动结构,但对剪式单元组的铰接和刚度提出了一定要求。

2 剪式伸缩机构的结构设计

2.1 整体构型设计

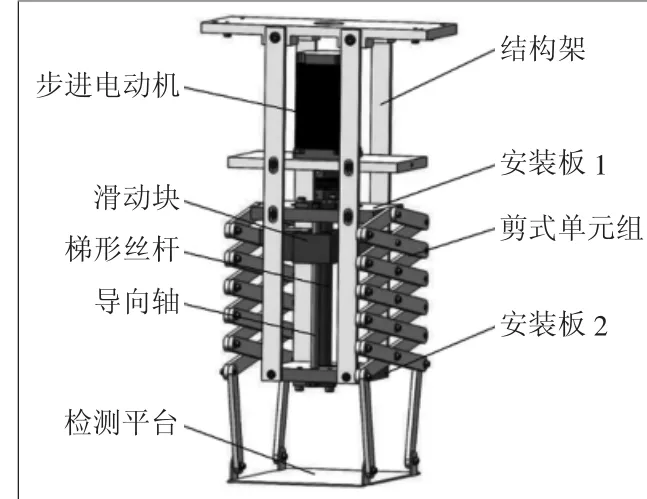

所设计的新型剪式伸缩机构,主要包括结构架、步进电动机、梯形丝杆、滑动块、导向轴、剪式单元组和检测连接平台,如图1所示。

图1 伸缩机构

每个基本剪式单元为“X”形结构,由两根等长的直杆中间通过铰接相连接,基本剪式单元之间通过铰接形成剪式单元组。驱动电动机通过联轴器连接梯形丝杆,剪式单元组外侧的两个剪式单元中心分别连接在安装板1和滑动块上,导向轴用于限制滑动块的周向旋转,将电动机的旋转运动转换为滑动块的直线运动,从而带动剪式单元组实现伸缩运动。

由于该剪式伸缩机构可以根据不同检测高度的要求铰接不同数量的剪式单元,且剪式单元处于折叠状态时基本尺寸较小,展开前后空间几何尺寸变化较大[9],所以轨道式巡检机器人搭载该剪式伸缩机构可以满足现场任意高度位置的巡检要求。

2.2 机构动力学分析

为方便机构动力学分析,只研究三级剪式升降机构(两边剪式单元组分别铰接有3组剪式单元)运动的情况,对升降机构模型进行简化[10],得到机构的结构简图如图2所示。整个升降机构为平衡对象,考虑到机构上升时,载重力为阻力,此时机构所需驱动力较大,故只研究机构上升的情况。

假设剪式单元之间铰接为理想约束,根据虚功原理:作用于质点系的主动力在任何位移中所作的虚功的和等于零,则有1

对于主动力F作用于O1点和连接板载重力P作用于M点,由图2分析两者的y坐标分别为:

图2 升降机构结构简图

式中:L为短交剪AB、AC、HJ和IK两端铰接孔的中心距(其余长交剪为2L);θ为交剪与水平面的夹角(展开角);m为连接板铰接处铰接孔的中心距。

经过变微分运算得:

式(6)即为三级剪式升降机构丝杆推力F与载重力P的关系式,若整个升降机构中短交剪两端铰接孔的中心距L、交剪与水平面的夹角θ、连接板铰接孔的中心距m已知,则可以求出梯形丝杆所需推力F。

从丝杆推力F和载重力P的关系式可知,丝杆推力F随着展开角的变化而变化,将三级剪式升降机构所需最大丝杆推力记为G,则G也为作用在滑动块上的轴向载荷。滑动块在梯形丝杆上的运动可以看作螺母1和螺杆2组成的梯形螺纹螺旋副(如图3),假设此螺旋副的升角为α,摩擦角为φ。

图3 梯形螺纹螺旋副

由于螺杆2的螺纹可以看成是一斜面绕卷圆柱体所形成,故滑动块和梯形丝杆之间的相互作用可以简化为滑块1沿着斜面2滑动的过程(如图4),所以电动机所需的驱动力矩M就相当于在滑块1上添加一个水平力F′使其沿斜面匀速运动。剪式机构展开和收缩过程分别相当于滑块1下滑和上升的过程,同样只需考虑收缩过程即可。

结合图4,根据滑块的力平衡条件可以求得所需的最大水平驱动力F′为

图4 螺旋副等价简图

力F′为作用在螺纹中径d2上的圆周力,为剪式机构收缩时的驱动力,所以剪式机构收缩时所需的最大驱动力矩M为

考虑整个机构的传动效率η,步进电动机实际所需驱动力矩为

3 机构ADAMS仿真分析

3.1 仿真样机建模为进一步分析机构运动过程中丝杆推力变化情况和

1.滑块 2.斜面连接板的运动状况,首先在SolidWorks环境中建立伸缩机构结构模型,然后通过虚拟样机接口导入ADAMS中进行动力学和运动学仿真。同样,考虑伸缩机构上升时载重力为阻力,只对上升过程进行仿真分析。

为了方便仿真,提高仿真运算速度,可以简化模型中不影响仿真结果的部件,例如螺栓、导向轴等,并将模型中部分零件利用布尔运算改为焊接连接关系。同时,在ADAMS软件中按照机构实际情况添加约束往往会存在冗余约束,需要消除冗余约束以保证仿真正确进行,机构零部件详细仿真参数如表1所示。

表1 机构仿真参数

3.2 仿真结果

在样机中对滑动块添加驱动参数,其运动速度为30 mm/s。确定好机构运动的相关参数后,将仿真时间设定为5 s,仿真步数设置为2500,在保证仿真的精确度的同时也保证了仿真计算速度。

仿真时以结构架(ADAMS中为ground)为基准,然后测试滑动块上升时两边铰接点所需驱动力的变化情况。同时为了了解检测平台的运动状况,测试了检测平台的位置变化情况和速度变化情况的仿真参数。具体仿真参数变化情况如图5所示。

由图5(a)可以看出,在机构上升的过程中,滑动块所需的驱动力逐渐增大。由于机构运动时存在一定振动,驱动力在逐渐增大的同时也存在着波动,最大波动值为0.5%。根据图6(b)和图6(c)可知,在上升过程中,检测平台运动速度虽有波动,但位置变化较为线性,综合说明此伸缩机构能平稳地实现伸缩运动,达到伸缩机构运动设计要求。

图5 运动学仿真曲线

4 结语

随着轨道巡检机器人技术的日益成熟和不断升级,越来越多的轨道巡检机器人会被应用到过程装备现场、矿井、城市地下综合管廊及高压变电站等领域。新型剪式自动伸缩机构的设计研究为巡检机器人本体搭载检测仪器模块提供了一种有效手段。研制的新型剪式自动伸缩机构样机在巡检试验中伸缩运动平稳,定位精准,遇阻即停且复位迅速,大幅度减少了上方的巡检盲区,可以代替传统升降机构完成现场巡检工作,达到了预期的巡检目的和效果。后续将不断优化该剪式伸缩机构的结构设计和剪式单元的铰接方式,完善外观设计,使其在更好地完成巡检工作的同时满足人性化审美需求。