提升机车抱轴箱精加工效率的解决方案

陈兴,王化清,张永庆

中车戚墅堰机车有限公司 江苏常州 213000

高级工程师 陈兴

1 序言

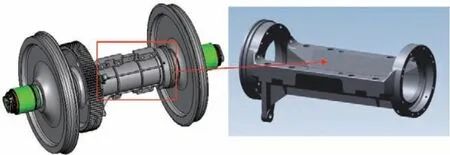

重载型内燃机车走行部的牵引电动机组装为轴悬式:一端通过滚动抱轴箱与车轴相连,另一端通过吊杆和橡胶垫悬挂在构架的横梁和后端梁上,该类型组装结构被广泛应用于国内重载货运系列机车,因此,抱轴箱是重载型内燃机车走行部的重要零件。抱轴箱为整体铸钢、外形呈半圆筒形结构(见图1),属薄壁异形件。

图1 机车抱轴箱

抱轴箱正反安装面在工艺流程中均需作为安装基准面,正反安装面的平面度≤A、平行度≤B且表面粗糙度值Ra=3.2μm等要求较高,因此一直以来是由龙门式五面体加工中心承担抱轴箱这些部位的精加工(见图2)。

图2 龙门式五面体加工中心加工轴箱体

抱轴箱在该设备上精加工工序集中,加工时间长,公司龙门式五面体加工中心已成为抱轴箱制造的加工瓶颈,需要对抱轴箱精加工工艺流程和工艺装备(以下简称工装)进行专题分析和研究,采取应对措施,缓解龙门式五面体加工中心的加工瓶颈,提升抱轴箱精加工效率和加工质量,满足制造需求。

2 精加工过程分析

2.1 原精加工工艺流程分析

原精加工的工艺流程为:精铣安装面(反)→精铣安装面(正)→划线→钻孔。需多次将抱轴箱放置于水平位置,用龙门式五面体加工中心进行加工,需正、反两个工位装夹,同时针对抱轴箱背面两端轴承孔处有两只注油孔和传感器安装孔的加工,又需进行一次划线、装夹和加工(该部位若在摇臂钻床加工,质量难以保证;若在龙门式五面体加工中心加工,刀架角度需人工调整),因此,抱轴箱精加工工序加工效率低,有必要对其进行优化。

2.2 对原龙门式五面体加工中心上精加工工装分析

对上述工艺流程进行分析可以得出,抱轴箱在龙门式五面体加工中心加工时,工装存在的问题为抱轴箱被反复定位夹紧次数多,作业使用的工装多达3个,费工费时,即工步一为抱轴箱卧放加工(反向),加工内容是加工抱轴箱的螺栓固定平面和悬臂的平面及孔;工步二为抱轴箱仰放加工(正向),应用抱轴箱仰放加工工装,加工内容是加工抱轴箱的主安装平面和两端的外圆及内孔;工步三为抱轴箱在龙门式五面体加工中心利用立式工装,加工抱轴箱的传感器安装孔等。因此有必要对龙门式五面体加工中心精加工所用工装进行通用化改造,减少装夹辅助时间。

3 解决方案

3.1 精加工工序优化方案

对原机械加工工艺流程精加工工序进行优化,充分利用现有卧式加工中心进行抱轴箱精加工(设备分流),即对精加工设备进行替换(用卧式加工中心替代龙门式五面体加工中心)和对精加工装夹方式进行调整(由水平放置改为竖直放置),同时充分利用卧式加工中心工作台精准回转定位功能(传感器孔加工),优化后的精加工工序工艺流程为:精铣安装面(反)→精铣安装面(正,含钻孔),缓解龙门式五面体加工中心加工瓶颈,提升抱轴箱加工效率与质量。

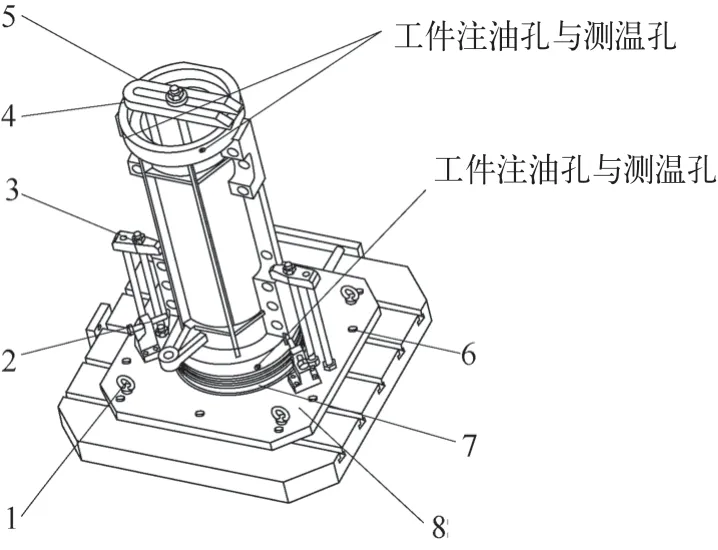

(1)设计制作卧式加工中心工装 选用现有卧式加工中心替代立式加工中心对正反安装面进行加工的方法,将抱轴箱由水平放置改为竖直放置,设计制作抱轴箱专用工装(见图3)进行定位装夹。

图3 抱轴箱卧式加工中心立式加工工装

抱轴箱在精加工前已完成各面孔的半精加工,同时大端轴承孔车制工艺定位孔尺寸,其尺寸公差控制在技术要求范围内。

工装结构:夹具体由底板、定位键和定位轴组成,底板上加工有用于装配定位轴、定位板的定位孔、定位键的定位槽和联接主压紧装置、副压紧装置、调整装置及吊环的联接螺孔;主压紧装置由支座、双头螺柱、锁紧螺母、U形压板和垫圈组成;支座通过6只M20螺钉装于底板中心位置,双头螺杆两端为M30螺纹,一端与支座上螺孔联接并用螺母锁紧,另一端通过U形压板、垫圈和螺母压紧工件。

(2)方案实施效果 通过卧式加工中心工作台的精准回转功能,可将基准正反安装面、圆弧面、内侧面及背面注油孔、传感器孔等全部加工完成。现精加工工艺流程为一次装夹完成,精铣安装面(反)上两只注油孔和传感器安装孔、精铣安装面(正)及内开挡等(见图4)。抱轴箱精加工工艺分流,有效提升了抱轴箱精加工能力和质量,但该方式由于受到立式加工时工件刚性的制约,只适用于整体刚性好且长度相对较短的抱轴箱,如伊朗机车、东风4D机车、阿根廷机车和津巴布韦机车抱轴箱的加工。

图4 抱轴箱在卧式加工中心加工示意

3.2 龙门式五面体加工中心精加工工装优化方案

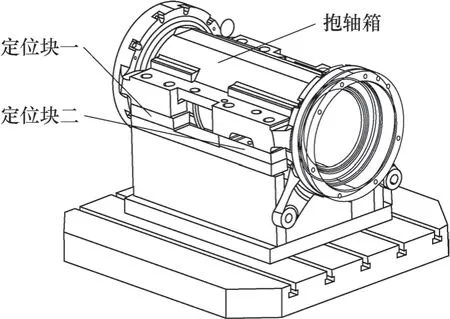

(1)工装优化方案 龙门式五面体加工中心精加工,原3个工装由于存在定位夹紧次数多、效率低的问题,因此重新设计制作一套通用工装,改善抱轴箱的精加工工艺流程,该工装能同时满足抱轴箱仰放加工、卧放加工及传感器安装孔的精加工。该工装的定位结构应具备通用性、互换性,同时夹具体结构具备通用性,从而使用该套工装两个工位完成抱轴箱精加工工序。

该工装(见图5)整体采用型腔形式焊接件结构,确保当抱轴箱仰放加工时,抱轴箱的外部轮廓与工装不产生干涉。工装的平面定位块设计为加厚型,在对应抱轴箱安装孔的位置处设计通孔,以使在加工抱轴箱安装孔时与刀具不产生干涉。平面定位块设计为组装式,便于工装组装后对工装定位平面的平面度进行调整,并且当定位块磨损后容易维修更换。

图5 抱轴箱五面体精加工通用工装

该工装在工步一操作应用:将抱轴箱的安装平面在工装的平面定位块上进行定位,并使抱轴箱右端外圆平面在工装的右端平面定位块上纵向定位,在工装左端用可调螺栓结构进行可调定位,抱轴箱的横向定位由定位块的侧边进行,定位完成后用8只压紧螺栓分别将抱轴箱进行可靠压紧,至此可以对抱轴箱进行第一工位的加工,即进行抱轴箱两端外圆及内孔的精加工、2只支承座的加工及安装支承平面的上平面加工(见图6)。

图6 抱轴箱通用工装工步一应用

该工装在工步二操作应用:将抱轴箱的上安装平面在工装的平面定位块上进行定位,并使抱轴箱右端外圆平面在工装的右端平面定位块上纵向定位,在工装左端用可调螺栓结构进行可调定位,抱轴箱的横向定位由定位块的侧边进行,定位完成后用8只压紧螺栓分别将抱轴箱进行可靠压紧,至此可以对抱轴箱进行第二工位的加工,即进行抱轴箱安装平面和传感器安装孔的加工(见图7)。

图7 抱轴箱通用工装工步二应用

(2)方案实施效果 新设计制作的通用抱轴箱工装目前在龙门式五面体加工中心上已经加工12只某型机车抱轴箱,均已完成加工验证,精度符合要求,有效缩短定位装夹时间等辅助时间近50%,并节约新制两套工装费用数万元。

4 结束语

机车抱轴箱在龙门式五面体加工中心上精加工工序集中,加工效率低,已成为加工瓶颈。对精加工工艺流程进行分析,提出两个解决方案:一是通过利用现有卧式加工中心进行精加工工序优化和设备分流;二是通过设计制作龙门式五面体加工中心通用工装,减少抱轴箱装夹辅助时间,提升加工效率。上述方案已通过验证且有效。