选矿流程考察中各粒级产率准确性的验算方法

杨韧华

(江西铜业集团有限公司 德兴铜矿,江西 德兴 334224)

1 引言

单个矿物颗粒的几何特征及颗粒群的粒度组成和分布是浮选过程中应充分考虑的关键性因素之一。颗粒的几何特征主要包括颗粒大小、形状、表面形态(如表面积粗造度、孔隙度等)及单位体积或者单位质量的表面积等。对于颗粒群,重要的粒度特征是粒度分布。

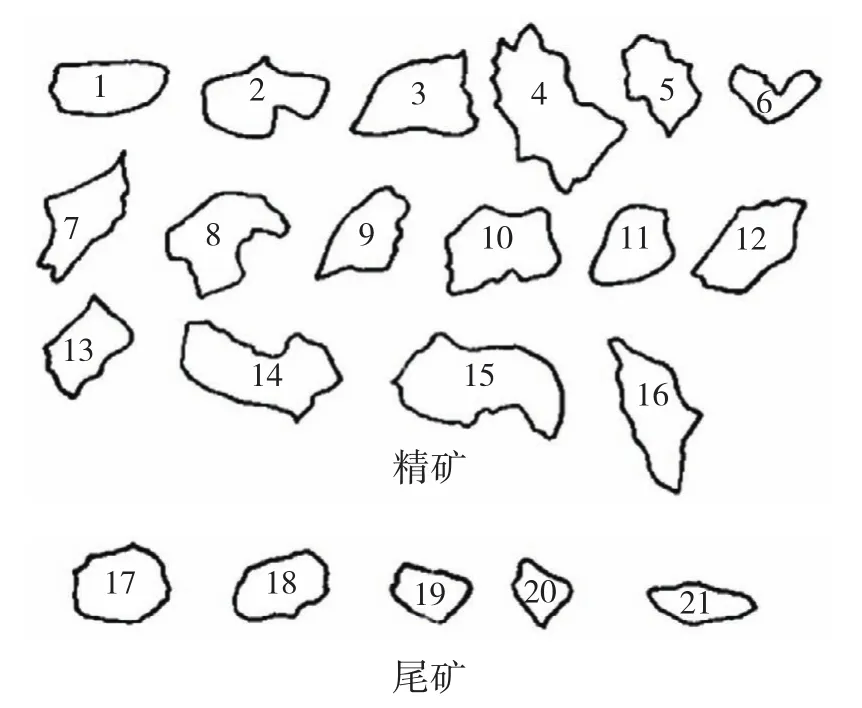

理想的颗粒形状应该为球形,但在实际的生产过程中,由于破碎、磨矿和矿石性质的复杂性,颗粒的形状差异型很大,而粒形对浮选效果的影响较大。图1是一种铜矿选矿厂精矿和尾矿中黄铜矿、斑铜矿单体解离颗粒的形状。可以清楚的看到,几乎所有颗粒呈不规则形状,精矿中颗粒多由尖角,其不规则程度远远超过尾矿颗粒。

图1 精矿和尾矿中的黄铜矿、斑铜矿单体解离颗粒形状

矿物颗粒的形状,对它在介质中的界面化学行为,沉降行为,流变性质等均有重要影响。通常人们采用定性描述来说明颗粒的各种不同的形状。图2 表示这些定性属语及他们所描述的颗粒形状[1-3]。

图2 颗粒的形状的定性描述

在生产实践中,给入浮选设备的颗粒呈现不同的形状。近似球形(例如:锆石和炉渣),立方形(例如方铅矿),平板形(例如滑石、云母、绿灰石)或针形(例如透闪石)。

而选矿厂的各类考察中,取样、加工、化验等各环节环环相扣,只要有一个环节出了问题,就会导致数据出现偏差,从而失去了对生产实践、工艺技术改造等的参考和指导作用。在现场考察过程中,产品粒级产率出现偏差的原因较多,既可能是取样没有代表性,也可能是样品加工过程存在误差,如筛子孔径变化、筛孔堵、筛分不彻底、试样量太多或太少等,因此样品数据的准确性、代表性是困扰广大选矿技术人员的一大难题。如何识别考察数据的真伪,判断取样、加工、化验等环节数据采集的准确与否,有着十分重要的意义和价值[4-7]。

本文开发一种粒级分布的简便验算方法,通过考察样品粒级产率的差异从而快速判断该工艺考察数据是否准确、是否符合选厂的生产实际情况。

2 各粒级产率数据准确性的判断方法分析

2.1 本方法的适用范围及作用

选矿厂流程比较复杂,本方法适用于选矿厂一进二出类型的作业,如浮选作业的原矿、精矿、尾矿或旋流器分级作业的进料、溢流、沉砂等。

本方法的作用主要有以下几个。

(1)用于判断浮选作业的原矿、精矿、尾矿或旋流器分级作业的进料、溢流、沉砂等粒级产率数据是否准确、是否符合选厂的生产实际情况。

(2)用于推算浮选作业的精矿、尾矿或旋流器分级作业的溢流、沉砂产品的产率。

(3)用于查找工艺考察中数据误差的来源。

2.2 方法分析

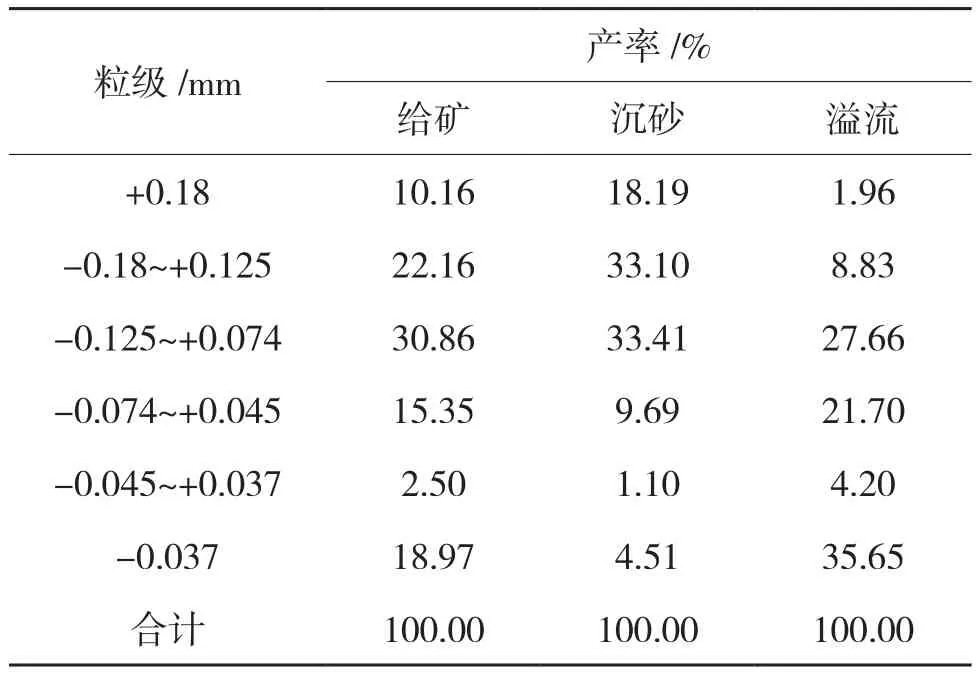

假设某产品各粒级产率分布结果如表1所示,总给矿(包含各个粒级)总量为100g,得到xg总精矿(包含各粒级),yg总尾矿(包含各粒级)。根据质量守恒定律,不管对于总样还是对于各粒级而言,给矿重量都等于尾矿重量与精矿重量之和,表示为G尾+G精=G给。

表1 产品各粒级产率分布结果

如表1中的+0.18mm,可列出如下方程组:

如果计算出的一组x值(或y值)相互之间偏离太大,说明产率结果不准;如果计算出的x值(或y值)相互很接近,说明取样、加工等各环节有代表性,数据是准确的,反映了选厂生产的实际情况,同时,x和y的平均值可分别代表总精矿和总尾矿占总进料的产率。

如果只有某1、2个粒级计算结果偏差较大,其余粒级都很接近,可以判断误差来源于这1、2个粒级。

3 实例验证

以尾矿回收厂球磨某次预先分级旋流器考察数据为例,该旋流器分级产品各粒级产率分布结果见表2。

表2 旋流器分级产品各粒级产率分布结果

根据表2中可制作出产率数据验算表,如图3所示。图中左半部分为表2中的内容;在图3中的右半部分,假设旋流器总进料(包含各个粒级)总量为100g,得到xg总沉砂(包含各粒级),yg总溢流(包含各粒级),根据质量守恒定律,x+y=100。

图3 旋流器分级产率数据准确性验算表

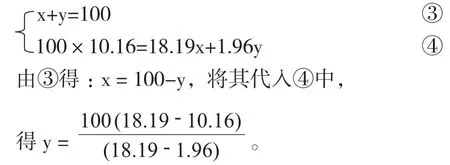

对图3中+0.18mm粒级的产品,可列出如下方程组:

在表格中, 可表示为 x=100-G4, y= (100×(C4-B4)/(C4-D4));

同理,对图3中-0.18mm~+0.125mm粒级的产品,可列出如下方程组:

在表格中,可表示为x=100-G5,y =(100×(C5-B5)/(C5-D5))。

由以上分析可知,对图3中各个粒级均可列出对应的方程组,并得到相应的验算结果,该验算结果如图4所示。

图4 旋流器分级产品各粒级产率分布及产率数据准确性验算结果

由图4可知,从+0.18mm到-0.04mm 6个粒级的沉砂x及溢流y的6组数据,相互之间都比较接近,说明本次取样有代表性,数据符合生产实际。同时,可以得出x、y的平均值即旋流器分级沉砂和溢流的产率分别为53.73%和46.27%。

4 结语

本方法十分简便且极具实用价值,适用于选矿厂一进二出类型作业的产品粒级考察,为选矿技术人员用于查找工艺考察数据误差来源,判断日常工艺流程考察中数据的准确性提供了依据。